Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Po wyczyszczeniu filtra używanego do wstępnego oczyszczania powietrza, kondensat należy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Największe ryzyko związane z urządzeniami elektrycznymi wynika z możliwości

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którą metodę kontroli temperatury pracy silnika przedstawiono na rysunku?

Jakie narzędzie należy zastosować do pomiaru luzów pomiędzy powierzchniami elementów konstrukcyjnych?

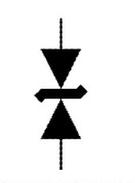

Symbol graficzny którego elementu przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki rodzaj czujnika nadaje się do pomiaru poziomu bez kontaktu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaź prawidłową sekwencję montażu składników w systemie przygotowania sprężonego powietrza?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

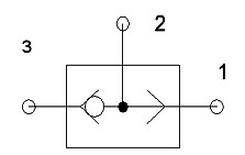

Jaki element odpowiada symbolowi graficznemu przedstawionemu na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W urządzeniu zmierzchowym fotorezystor pełni rolę

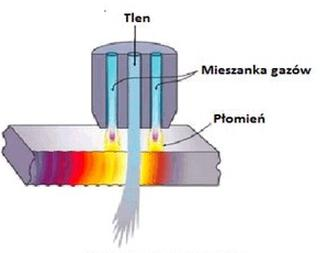

Na rysunku przedstawiono proces

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

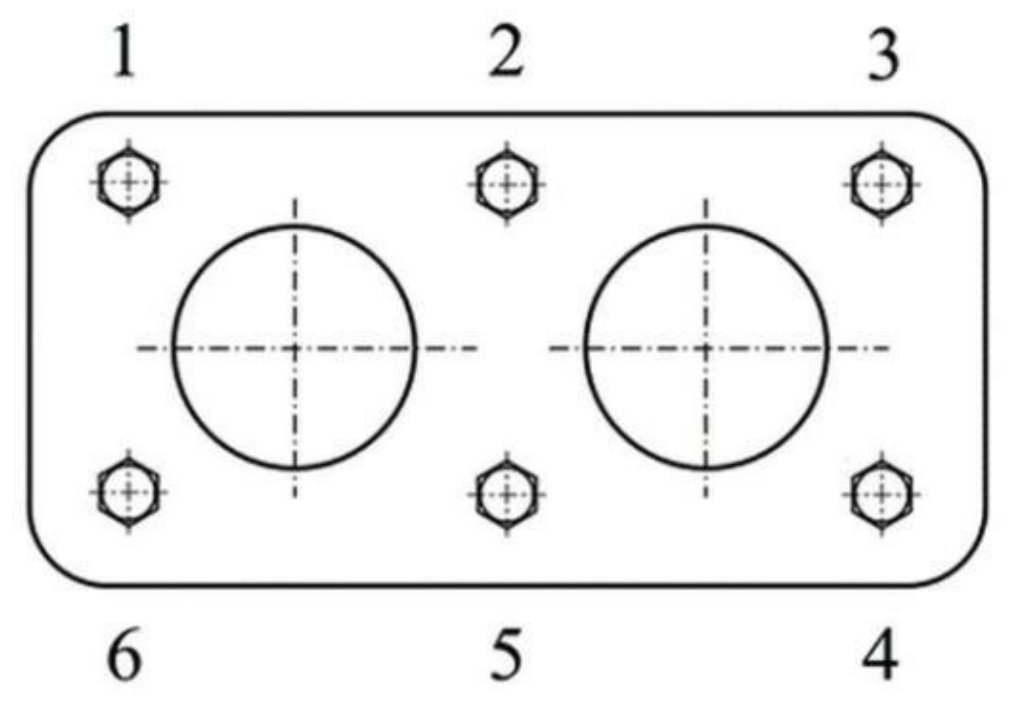

Określ prawidłową kolejność dokręcania śrub lub nakrętek części podzespołu, przedstawionego na rysunku.

Jaki zawór powinien być użyty, aby umożliwić przepływ czynnika wyłącznie w jednym kierunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono symbol czujnika

Jaką rolę pełni multiplekser?

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

Zgodnie z normą PN-M-85002 na wale o średnicy 12 mm można osadzić wpust pryzmatyczny o wymiarach

| Wpis z normy PN-M-85002 | ||

|---|---|---|

| Wałek — d mm | Wpust | |

| ponad | do | b×h mm |

| 6 | 8 | 2×2 |

| 8 | 10 | 3×3 |

| 10 | 12 | 4×4 |

| 12 | 17 | 5×5 |

| 17 | 22 | 6×6 |

| 22 | 30 | 8×7 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

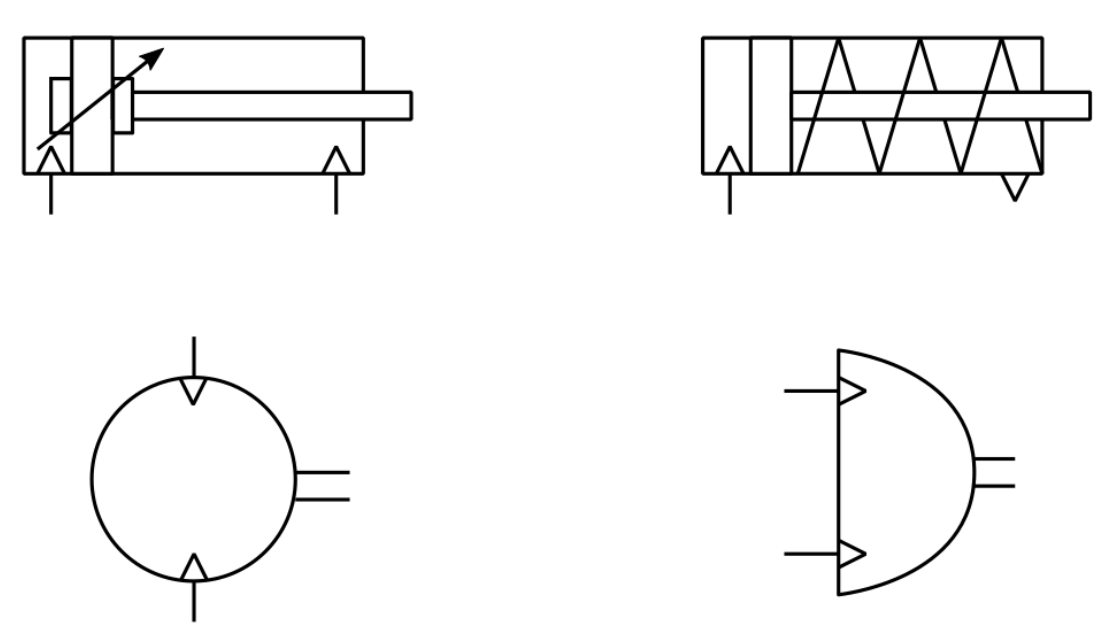

Na rysunku przedstawiono pneumatyczne elementy

Jakie narzędzia są potrzebne do dokręcania przewodów hydraulicznych?

Falownik to urządzenie przetwarzające moc, które konwertuje prąd

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Osoba pracująca na linii produkcyjnej blach, która prowadzi proces odlewania taśmy cynkowo-tytanowej, powinna poza obuwiem, rękawicami i kaskiem roboczym posiadać odzież

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zatrzymać tłoczysko siłownika pneumatycznego o działaniu dwustronnym w dowolnym miejscu, wykorzystuje się zawór

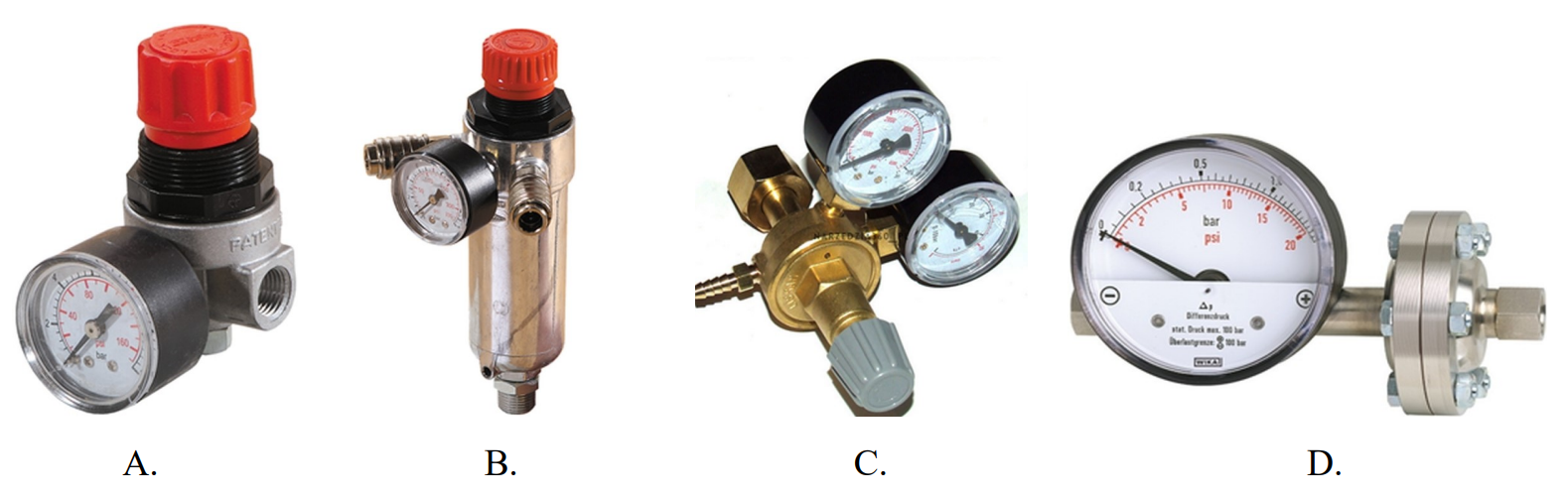

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.