Pytanie 1

Sztauplan to strategia rozmieszczenia ładunku

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Sztauplan to strategia rozmieszczenia ładunku

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Na podstawie ich funkcji, magazyny klasyfikowane są na

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

Na podstawie liczby uczestników w pojedynczym ogniwie kanału dystrybucji wyróżnia się kanały

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

Dokumentami, które są wykorzystywane w procesie magazynowym, są następujące dowody:

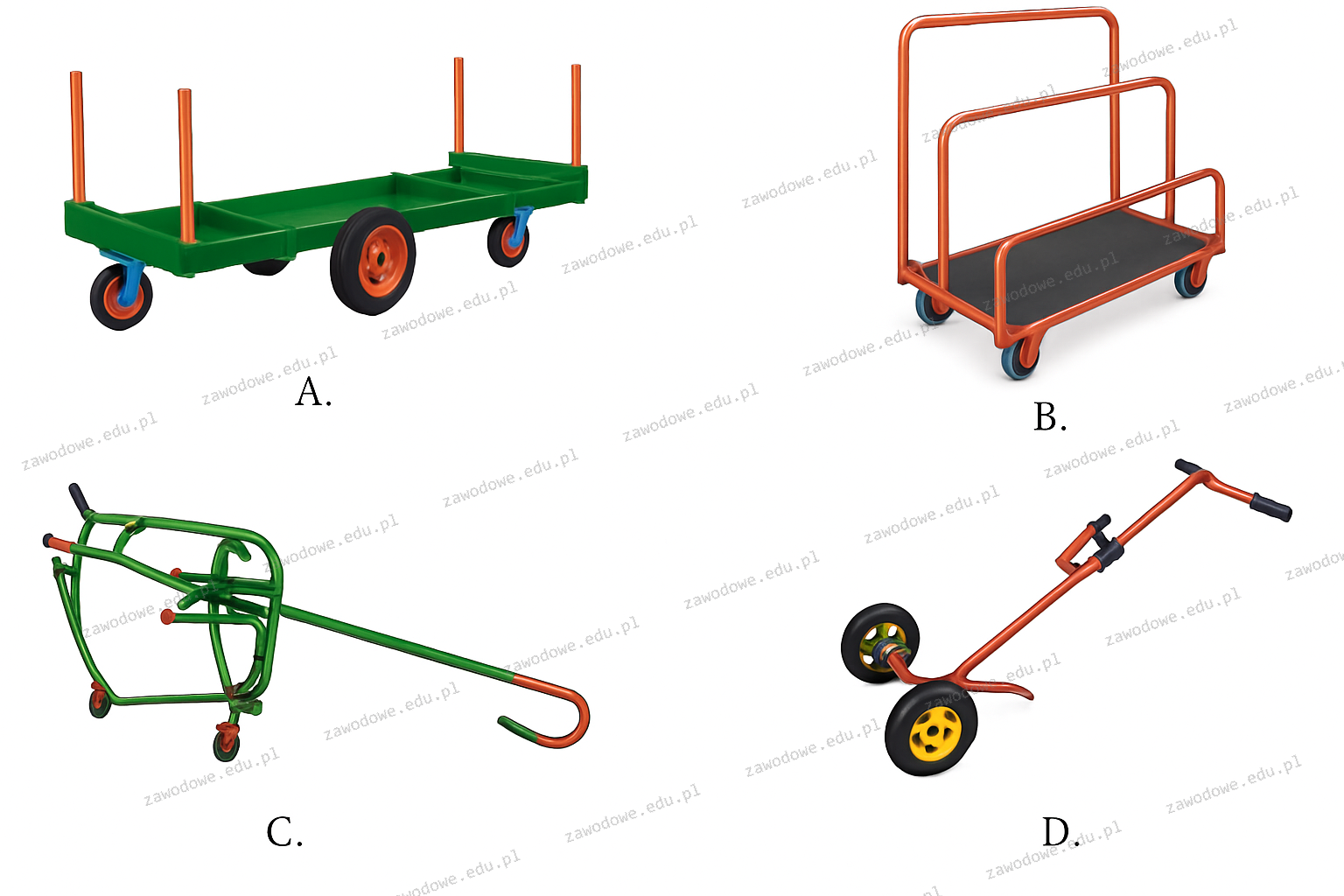

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

Na początku miesiąca w magazynie znajdowało się 1 000 szt. W trakcie miesiąca zakupiono dodatkowe 3 000 szt. Jeśli minimalny zapas potrzebny do utrzymania ciągłości produkcji wynosi 3 000 szt., to w magazynie wystąpił

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdzie w procesie rozdzielania zapasów znajdują się najbliżej klienta?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

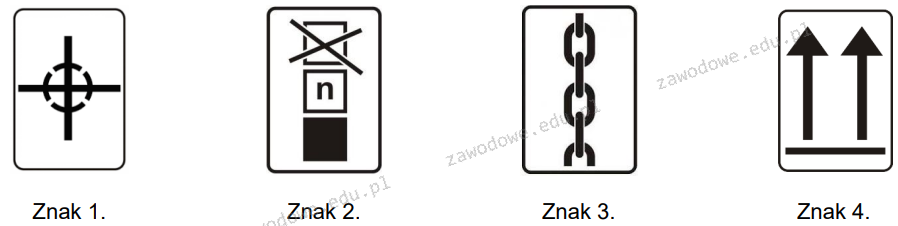

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Dobro materialne w jego pierwotnej formie, które ma być przetworzone, określane jest mianem

Jakie środki transportu wykorzystuje się do przewozu ładunków na krótkie odległości?

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Przedsiębiorstwo produkcyjne zamierza nawiązać współpracę z przedsiębiorstwem transportowym. Na podstawie zamieszczonych w tabeli kryteriów oceny jakości dostawy oraz ich wag oceń, które przedsiębiorstwo transportowe świadczy usługi o najwyższej jakości.

| Przedsiębiorstwo transportowe | Kryteria jakości dostawy i ich wagi | ||

|---|---|---|---|

| Elastyczność przewozów (waga 0,3) | Realizacja dostaw na czas (waga 0,3) | Brak uszkodzeń ładunku (waga 0,4) | |

| A. | 4 | 7 | 6 |

| B. | 5 | 5 | 8 |

| C. | 8 | 6 | 6 |

| D. | 3 | 9 | 7 |

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie obszary doradcze obejmuje działalność organizacji GS1?

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Posiadanie zbyt dużego zapasu w magazynie zakładu produkcyjnego może prowadzić do

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

Rodzaje transportu wewnętrznego, w których urządzenia dźwigowe są zawieszone na wciągniku żurawia lub wciągarki jezdnej, poruszające się wzdłuż mostu, to