Pytanie 1

Do produkcji sprężyn nie wykorzystuje się stali oznaczonej symbolem

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Do produkcji sprężyn nie wykorzystuje się stali oznaczonej symbolem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Określ koszt naprawy podzespołu, w trakcie której wymieniono: 8 sztuk śrub mocujących, dwa łożyska toczne oraz 2 uszczelki w czasie 3,5 godziny.

| Rodzaj elementu | Cena jednostkowa zł |

|---|---|

| Śruba mocująca | 2,50 |

| Kołek ustalający | 1,20 |

| Łożysko toczne | 35,00 |

| Łożysko ślizgowe | 40,00 |

| Uszczelka | 4,50 |

| Koszt 1 roboczogodziny | 72,00 |

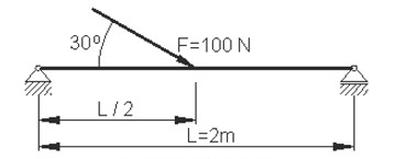

Ile wynosi maksymalny moment gnący w belce przedstawionej na rysunku?

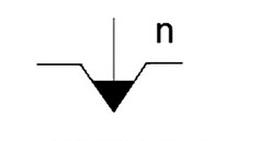

Litera n, symbolu graficznego mocowania w uchwycie obróbkowym jak na przedstawionym rysunku, dotyczy liczby jego

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Cena wytworzenia jednej sztuki części wynosi 5,00 zł netto, a koszt przygotowania do produkcji to 120,00 zł netto. Jaka będzie całkowita cena brutto wykonania 20 sztuk części, zakładając, że stawka VAT wynosi 23%?

Zadaniem pracownika jest wykonanie 2500 sztuk elementów. Czas potrzebny na realizację jednego elementu wynosi 15 minut, koszt roboczogodziny wynosi 10 zł, a pracownik dostaje premię w wysokości 20% za zrealizowane zlecenie. Całkowity koszt robocizny za wykonanie całej partii elementów wyniesie około

Aby zabezpieczyć korpus obrabiarki przed korozją, należy

Która produkcja charakteryzuje się znaczącym udziałem obróbek ręcznych bez użycia specjalistycznych narzędzi oraz z wykorzystaniem maszyn uniwersalnych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby wyprodukować 50 sztuk kół zębatych o średnicy podziałowej Ø150 mm, konieczne jest zaplanowanie technologicznego procesu wytwarzania przy użyciu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenie pozwala na bezdotykowe określenie temperatury elementów w trakcie obróbki cieplnej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

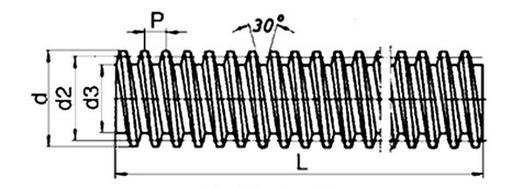

Wykonując obliczenia wytrzymałościowe śruby, przedstawionej na rysunku, należy wyznaczyć

Do czynności związanych z zarządzaniem materiałami nie należy

Na wale o średnicy wynoszącej 40 mm umieszczono koło pasowe, które przenosi moment obrotowy równy 800 Nm. Jaką wartość ma siła działająca na wpust tego koła pasowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Korzystając z przedstawionych informacji, oblicz jednostkowy koszt wytworzenia korpusu obrabiarki.

Przedsiębiorstwo wyprodukowało w ciągu miesiąca 10 sztuk korpusów obrabiarek. W tabeli kalkulacyjnej zestawiono stan kosztów przedsiębiorstwa przy pełnym wykorzystaniu zdolności produkcyjnej na koniec miesiąca.

| Pozycja kalkulacyjna | Całkowite koszty produkcyjne |

|---|---|

| Materiały bezpośrednie | 20 000 zł |

| Płace bezpośrednie | 10 000 zł |

| Koszty wydziałowe | 5 000 zł |

| Koszty ogólnego zarządu | 1 000 zł |

Dokument, który stanowi podstawę do stworzenia procesu technologicznego montażu, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który typ montażu wyróżnia się znaczną ilością pracy ręcznej, dużą pracochłonnością oraz unikalnością produktów i wymaga zatrudnienia wysoko wykwalifikowanych pracowników?

Osłony metalowe maszyn do obróbki skrawaniem należy zabezpieczać przed działaniem korozji

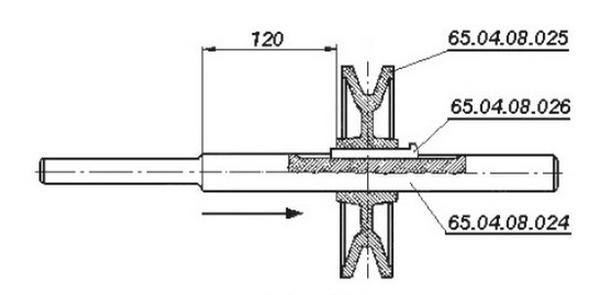

Na podstawie rysunku ustal technologiczną kolejność montażu podzespołu składającego się z oznaczonych części.

Aby uzyskać wydruk rysunku korpusu o wymiarach gabarytowych w rzucie 600 x 400 mm na papierze A3, należy użyć skali

Aby uniknąć uszkodzenia łożyska w postaci zatarcia, nie powinno się podejmować działań korygujących, takich jak

Jaki dokument wydawany przez dział planowania produkcji jest używany do wprowadzania zadania produkcyjnego na stanowisku pracy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zdjęcie przedstawia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ciągliwe żeliwo jest uzyskiwane z żeliwa

Jakiej czynności nie powinno się przeprowadzać na płycie traserskiej?

Członkowie zespołów ds. jakości, powoływanych w celu rozwiązywania problemów na stanowiskach oraz poprawy standardów produktów, to pracownicy

Oleje przekładniowe, których roczne zużycie w firmie nie wynosi więcej niż 100 kg, można

Który z dokumentów podanych w tabeli potwierdza przekazanie wyrobu gotowego z działu produkcji do magazynu wyrobów gotowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie przygotowania technologicznego nie jest konieczne stworzenie

W przypadku wirników turbin pracujących w podwyższonych temperaturach wykorzystywane są stopy

Wśród nieniszczących metod badania właściwości materiałów znajduje się próba