Pytanie 1

Rodzaj połączenia mechanicznego, który pozwala na precyzyjne ustawienie osi oraz zmniejszenie nacisków jednostkowych, to połączenie

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Rodzaj połączenia mechanicznego, który pozwala na precyzyjne ustawienie osi oraz zmniejszenie nacisków jednostkowych, to połączenie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką metodę stosuje się w montażu, gdy biorą w nim udział pracownicy o mniejszych kwalifikacjach?

W przypadku oparzenia dłoni, pierwszą rzeczą, jaką należy zrobić, jest

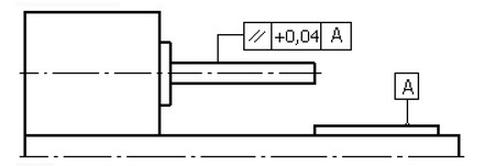

W celu przeprowadzenia pomiaru błędu, zgodnie z przedstawionym schematem, należy zastosować

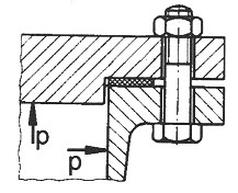

Najbardziej prawdopodobną przyczyną zniszczenia śruby w połączeniu gwintowym zbiornika ciśnieniowego przedstawionego na rysunku jest jej

Które narzędzie stosuje się do wykręcenia urwanych śrub?

Częścią przedstawioną na zdjęciu jest

Gdy wkręcano nową śrubę do nagwintowanego otworu w korpusie urządzenia, zauważono, że początkowe zwoje wkręcały się łatwo, kolejne z większym trudem, a na koniec całkowite wkręcenie śruby stało się niemożliwe. Co mogło być przyczyną tej sytuacji?

Podczas wiercenia na wiertarce otworów w wałkach do mocowania należy zastosować imadło przedstawione na rysunku oznaczonym literą

Podaj, jaki typ frezu należy zastosować do frezowania rowka zamkniętego na wpust pryzmatyczny?

Która z wymienionych pomp jest pompą wirową?

Na zdjęciu przedstawiono koło zębate o zębach

Jakie są dopuszczalne naprężenia ścinające kt, jeżeli maksymalne naprężenia rozciągające kr = 150 MPa i zależność kt = 0,60kr?

Do zamocowania wiertła Ø24 z chwytem stożkowym Morse'a nr 3 we wrzecionie wiertarki z gniazdem z stożkowym Morse'a nr 5, należy zastosować tuleję redukcyjną typu

| Typ tulei | Stożek wewnętrzny | Stożek zewnętrzny | Długość tulei |

|---|---|---|---|

| 0301 | MK3 | MK1 | 99 |

| 0403 | MK4 | MK3 | 140 |

| 0402 | MK4 | MK2 | 124 |

| 0401 | MK4 | MK1 | 124 |

| 0504 | MK5 | MK4 | 171 |

| 0503 | MK5 | MK3 | 156 |

| 0502 | MK5 | MK2 | 156 |

| 0501 | MK5 | MK1 | 156 |

| 0605 | MK6 | MK5 | 218 |

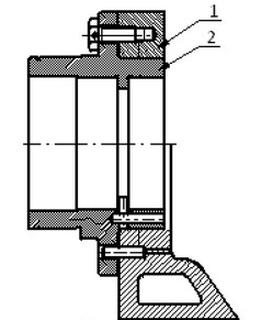

W połączeniu elementów 1 i 2 podzespołu przedstawionego na rysunku

Po umieszczeniu pierścieni na tłoku (np. silnika spalinowego), należy

W sytuacji, gdy jeden z wyłączników kontrolujących działanie prasy hydraulicznej, obsługiwanej przez dwóch pracowników, zostanie zablokowany i pozwoli na uruchomienie maszyny tylko przez jednego z nich, może to prowadzić do

Matowienie, czyli proces utleniania powłoki srebra, stopów aluminium, stopów miedzi oraz innych metali nieżelaznych, jest wynikiem działania korozji

Przedstawiony klucz hakowy służy do montażu

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby osiągnąć wysoką precyzję wymiarów, kształtu oraz gładkość powierzchni wykonanego otworu, należy zastosować operację

Co należy zrobić w przypadku oparzenia dłoni, udzielając pomocy przedlekarskiej?

Jakie kluczowe kryteria wybierania materiałów konstrukcyjnych stosuje się w procesie projektowania elementów maszyn?

Na ilustracji przedstawiono koło zębate

Podczas naprawy elementu wykonanego z siluminu (stop Al-Si) powinno się zastosować proces łączenia przez

W trakcie przeprowadzania głównej naprawy skrzynki suportowej nie dokonuje się wymiany

Największy otwór, jaki można uzyskać przy użyciu wiertarki stołowej typu WS15 w stali to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie kolory powinny mieć kable doprowadzające gazy do urządzenia spawalniczego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Osoba obsługująca piec do obróbki cieplnej metali powinna być zaopatrzona w

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile warunków równowagi występuje w zbieżnym dwuwymiarowym układzie sił?

Jakiego środka użyć do pielęgnacji łożysk tocznych pracujących w wysokich temperaturach?

Uszkodzenia zębów koła zębatego przedstawionego na zdjęciu powstały w wyniku

W zależności od sposobu działania, wyróżniamy dwa rodzaje, które są

Jaką przekładnię stosuje się, aby zabezpieczyć układ napędowy urządzenia przed uszkodzeniem w sytuacji chwilowego przeciążenia?