Pytanie 1

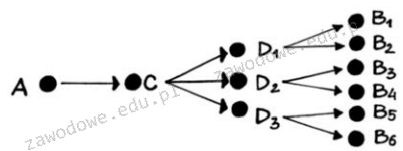

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Jaki rodzaj powiązań w łańcuchu dostaw przedstawiono na rysunku?

Główne etapy procesu przechowywania to

W której funkcji dystrybucji prowadzone są analizy marketingowe dotyczące poziomu satysfakcji klientów?

Jakie są wymiary palety typu EUR?

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Oznakowanie i pakowanie produktów gotowych to procesy

Aby skrócić czas realizacji zamówień od dostawców, należy

Po pozytywnym zakończeniu audytu systemu zarządzania jakością, firma transportowa otrzymuje

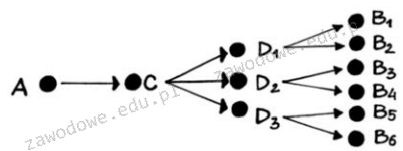

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

MRP to system informatyczny związany z planowaniem

W celu przetransportowania partii towaru do jednego odbiorcy zaplanowano użycie czterech pojazdów. Z tego powodu nadawca ma wystawić

W zbiornikach można przechowywać surowce

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Do zadań centrów logistycznych należy między innymi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

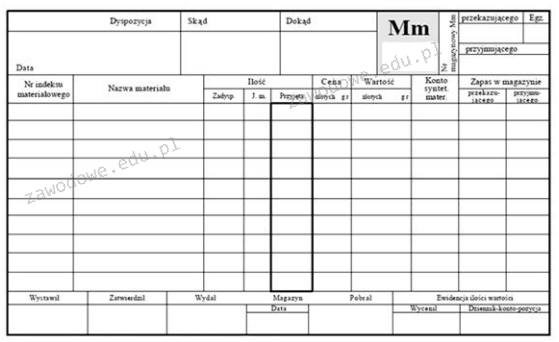

Na rysunku przedstawiono przyrząd do pomiaru

Oblicz wielkość partii produkcyjnej na podstawie przedstawionego wzoru, jeżeli czas od pobrania materiałów do zakończenia produkcji (tpz) wynosi 27 minut, czas jednostkowy wytwarzania wyrobu (tj) wynosi 0,9 godziny, a wskaźnik (q) 0,05.

| n = tpz q * tj [szt.] |

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

W tabeli przedstawiono procentowy udział różnych gałęzi transportu w przewozach ładunków w Polsce. Do opracowania wyników wykorzystano wskaźnik

| Rok | transport | ||||

|---|---|---|---|---|---|

| 2005 | kolejowy | samochodowy | rurociągowy | morski | śródlądowy |

| w % | w % | w % | w % | w % | |

| 14,3 | 80,7 | 3,0 | 1,7 | 0,3 | |

Jakie znaczenie ma skrót MRPII w kontekście wdrożonego systemu w przedsiębiorstwie?

Pracownik magazynu doznał porażenia prądem elektrycznym. Jakie czynności należy podjąć w celu udzielenia pierwszej pomocy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Nieregularna struktura procesu produkcyjnego cechuje się

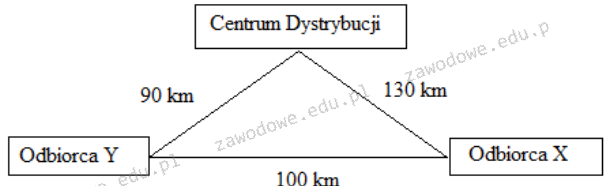

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Jaką czynność wykonuje się w obszarze kompletacji?

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

Zintegrowane zarządzanie przepływem towarów obejmuje trzy kluczowe etapy - obszary funkcjonowania przedsiębiorstwa produkcyjnego?

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 3 | 6 | 4 | 4 |

| B. | 4 | 5 | 3 | 3 |

| C. | 5 | 4 | 4 | 3 |

| D. | 6 | 3 | 5 | 1 |