Pytanie 1

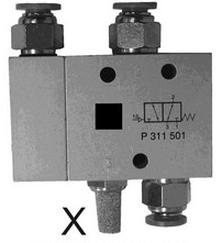

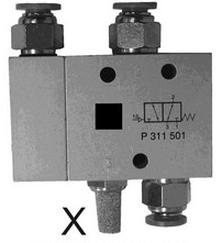

Który element został oznaczony na rysunku symbolem literowym X?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Który element został oznaczony na rysunku symbolem literowym X?

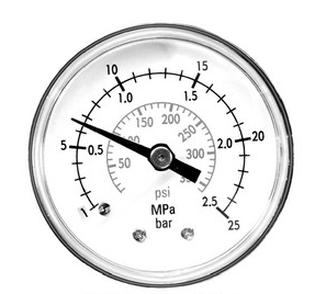

Na podstawie wskazań manometru wskaż wartość zmierzonego ciśnienia?

Kiedy w układzie hydraulicznym, w którym nie ma elementów dławiących, w normalnych warunkach roboczych występuje wolna reakcja oraz znaczne opory przepływu, należy zastąpić olej olejem

Stal niskostopowa zawierająca składniki takie jak krzem, mangan, chrom oraz wanad, cechująca się podwyższoną ilością krzemu, znajduje zastosowanie w produkcji

Do sposobów oceny stanu łożysk tocznych nie wlicza się pomiaru

Chłodzenie powietrza przy użyciu agregatu chłodniczego do ciśnienia punktu rosy na poziomie +2 °C ma na celu

Po wymianie łożysk należy przykręcić pokrywę łożyska śrubami metrycznymi M6x80. Wskaż na podstawie tabeli, jaka powinna być wartość momentu dociągającego.

| Nazwa elementu | Moment dociągający dla śrub [Nm] | ||||||

|---|---|---|---|---|---|---|---|

| M5 | M6 | M8 | M10 | M12 | M16 | M20 | |

| Tabliczka łożyska | - | - | 25 | 45 | 75 | 170 | 275 |

| Pokrywa łożyska | 5 | 8 | 15 | 20 | 20 | - | - |

| Skrzynka zaciskowa | - | 4 | 7,5 | 12,5 | - | 20 | - |

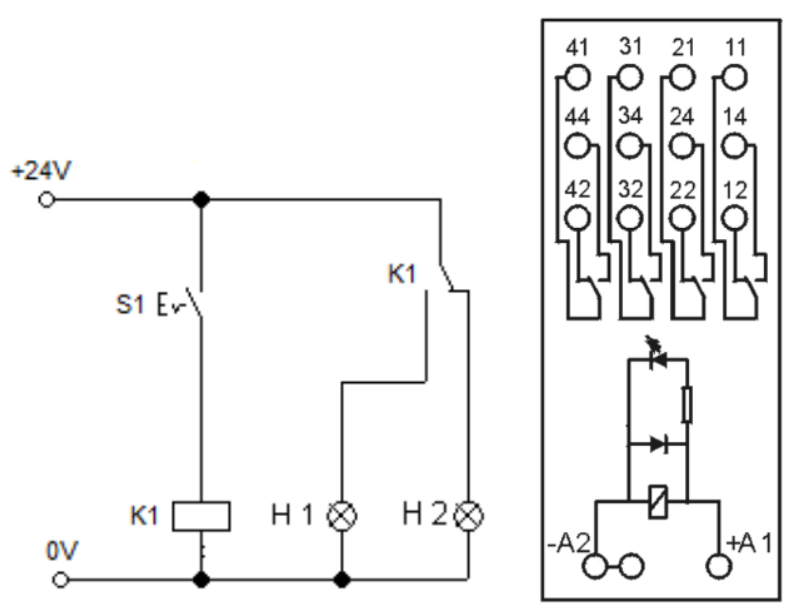

Do których zacisków zestyku przełącznego przekaźnika należy podłączyć +24 V DC oraz lampki H1 i H2, aby połączenia były zgodne ze schematem przedstawionym na ilustracji?

Poziom przezroczystej, nieprzewodzącej cieczy w zbiorniku można zmierzyć za pomocą czujnika

Który z podanych elementów przedstawiono na rysunku?

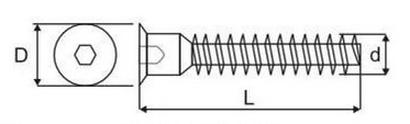

Jak nazywa się element przedstawiony na rysunku?

Co koniecznie trzeba skonfigurować w urządzeniu, aby mogło funkcjonować w sieci Ethernet?

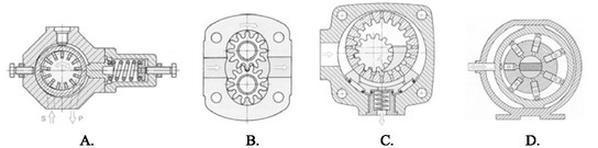

Pompa hydrauliczna z tłokowymi elementami roboczymi jest przestawiona na rysunku

Aby zrealizować lutowanie na płytce drukowanej, konieczne jest użycie stacji lutowniczej oraz

Kiedy należy dokonać wymiany filtrów standardowych w systemie przygotowania powietrza?

Radarowy czujnik wykorzystujący efekt Dopplera pozwala na określenie wartości

Jaką z wymienionych czynności należy regularnie przeprowadzać w trakcie konserwacji systemu pneumatycznego?

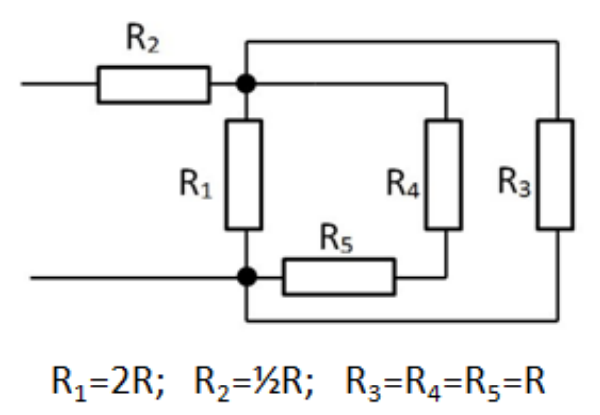

Ile wynosi wartość rezystancji zastępczej obwodu elektrycznego przedstawionego na rysunku?

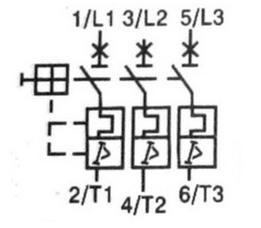

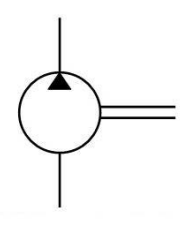

Na rysunku zamieszczono symbol graficzny

Które urządzenie ma symbol graficzny przedstawiony na rysunku?

Do jakiego rodzaju prac stosowane jest narzędzie przedstawione na rysunku?

Na rysunku przedstawiono wygląd zewnętrzny czujnika i odpowiadający mu symbol graficzny. Jaki to czujnik?

Wskaź zasady, która stosowana jest wyłącznie przy demontażu urządzenia o złożonej konstrukcji?

Jakie napięcie musi być zastosowane do zasilania prostowniczego układu sześciopulsowego?

Czy obniżenie temperatury czynnika w sprężarkach prowadzi do

Na rysunku przedstawiono m.in.

Tensomer foliowy powinien być zamocowany do podłoża

Jakiego typu silnik należy wykorzystać do zasilania systemu, który wymaga bardzo wysokiego momentu rozruchowego (przekraczającego moment znamionowy)?

Pomiary izolacyjności w instalacjach elektrycznych realizuje się

Do metod oceny stanu łożysk tocznych nie zalicza się pomiaru

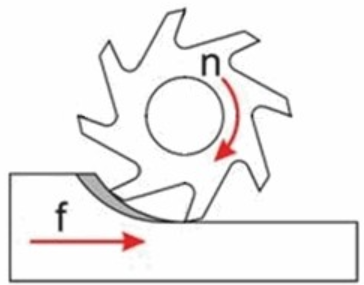

Na rysunku przedstawiono frezowanie

Aby maksymalnie zwiększyć zasięg przesyłania danych oraz ograniczyć wpływ zakłóceń elektromagnetycznych na transmisję w systemie mechatronicznym przy realizacji sterowania sieciowego, jaki kabel należy wykorzystać?

Zależność między ciśnieniem p, temperaturą T i objętością V powietrza opisuje zależność poniżej. Obniżenie temperatury powietrza przy jego stałej objętości

p · V T | = const |

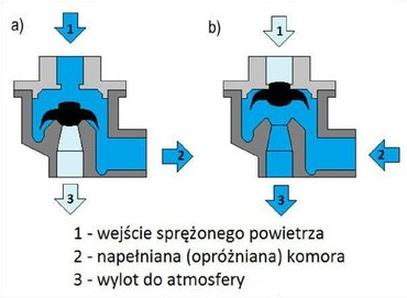

Na rysunku przedstawiono budowę oraz zasadę działania zaworu

Silnik komutatorowy był narażony na długotrwałe przeciążenie, co doprowadziło do pojawienia się zwarć międzyzwojowych. Proces naprawy silnika polega na wymianie

W układzie do przygotowania sprężonego powietrza, reduktor ciśnienia

W trakcie serwisowania urządzenia mechatronicznego, w którym istnieje ryzyko wystąpienia napięcia elektrycznego, technik mechatronik powinien stosować

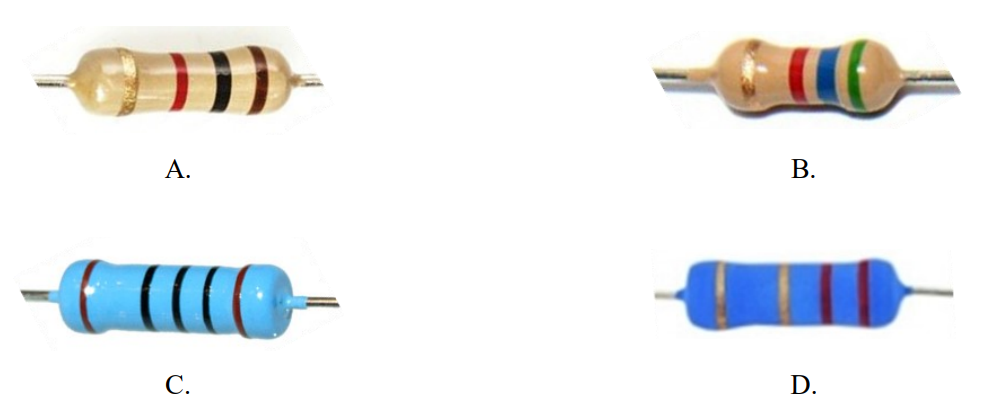

Na podstawie tabeli kodów paskowych rezystorów wskaż rezystor o wartości rezystancji 1 kΩ i tolerancji 5%.

| Kolor | Wartość | Mnożnik | Tolerancja ± % | Współczynnik temp. ± ppm/K | |

|---|---|---|---|---|---|

| 1 pasek | 2 pasek | 3 pasek | 4 pasek | Ostatni pasek | |

| czarny | 0 | 0 | x 1 Ω | 20 | 200 |

| brązowy | 1 | 1 | x 10 Ω | 1 | 100 |

| czerwony | 2 | 2 | x 100 Ω | 2 | 50 |

| pomarańczowy | 3 | 3 | x 1 k | 3 | 15 |

| żółty | 4 | 4 | x 10 k | 0 - +100 | 25 |

| zielony | 5 | 5 | x 100 k | 0.5 | |

| niebieski | 6 | 6 | x 1 M | 0.25 | 10 |

| fioletowy | 7 | 7 | x 10 M | 0,1 | 5 |

| szary | 8 | 8 | 0,05 | 1 | |

| biały | 9 | 9 | |||

| złoty | 0,1 Ω | 5 | |||

| srebrny | 0,01 Ω | 10 | |||

| brak | 20 | ||||

Osoba obsługująca elektryczne urządzenie prądu stałego o nominalnym napięciu 60 V oraz III klasie ochronności jest narażona na

Które elementy przedstawiono na zdjęciu?