Pytanie 1

Przedstawiony na ilustracji przyrząd służy do

Wynik: 40/40 punktów (100,0%)

Wymagane minimum: 20 punktów (50%)

Przedstawiony na ilustracji przyrząd służy do

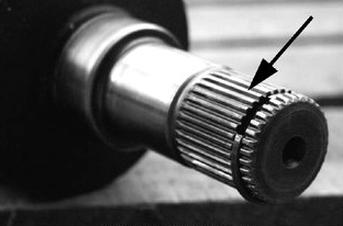

Strzałką na przedstawionej ilustracji wskazano elementy czopa wału, które zostały wykonane w operacji

Jakie narzędzie służy do wykonywania zgrubnych pomiarów gorących detali podczas ręcznego kucia?

Na kształt powierzchni obrabianych nie wpływa

Realizacja rowka wpustowego w wale odbywa się w trakcie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na ilustracji przedstawiono obcinak stosowany w cięciu

Aby zamocować wiertło przedstawione na ilustracji we wrzecionie wiertarki, należy zastosować

Jakie rodzaje połączeń są rozłączne?

W oparciu o dane w tabeli dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Klej | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowy | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjny | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowy | Przeznaczone są do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowy | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Tępa krawędź narzędzi skrawających prowadzi do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do czego służy średnicówka mikrometryczna?

Do elementów diagnozowania maszyn i urządzeń nie należy badanie

Jakie połączenia rozłączne wykorzystuje się przy montażu rur?

W którym procesie obróbki stosowane jest narzędzie przedstawione na ilustracji?

Obróbkę wykańczającą otworu kształtowego części oznaczonego na ilustracji strzałką, należy wykonać pilnikiem

Pokazane na ilustracji łączenie odbywa się techniką

Proces spawania przy użyciu elektrod otulonych jest określany skrótem

Środkownik pozwala na określenie

Który proces umożliwia ochronę elementów stalowych przed korozją?

Które narzędzie pomiarowe jest najbardziej odpowiednie do pomiaru kątów?

Z jakiego materiału nie produkuje się sprężyn?

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą mikrometru.

W oparciu o dane w tabeli, dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Kleje | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowe | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjne | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do lister, do niektórych plastików narażonych na ślapanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowe | Przeznaczone do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowe | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż wynik pomiaru wykonanego za pomocą mikromierza, jak na przedstawionej ilustracji.

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na rysunku należy użyć wiertła oraz

Cyna funkcjonuje jako spoiwo wykorzystywane w procesie

Jakim narzędziem dokonuje się pomiaru wysokości zęba koła zębatego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby umożliwić użytkowanie przyrządu pomiarowego, konieczne jest jego

Elementy robocze wierteł do obróbki metali produkowane są ze stali

Jakiego materiału nie używa się do produkcji łożysk ślizgowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.