Pytanie 1

Do którego gniazda należy podłączyć czarny przewód pomiarowy, a do którego czerwony, aby wykonać pomiar przy wybranym zakresie?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Do którego gniazda należy podłączyć czarny przewód pomiarowy, a do którego czerwony, aby wykonać pomiar przy wybranym zakresie?

Do montażu zaworu przedstawionego na rysunku należy zastosować klucz

Kiedy w układzie hydraulicznym, w którym nie ma elementów dławiących, w normalnych warunkach roboczych występuje wolna reakcja oraz znaczne opory przepływu, należy zastąpić olej olejem

Elektryczne żelazko wyposażone w termoregulator bimetaliczny stanowi przykład

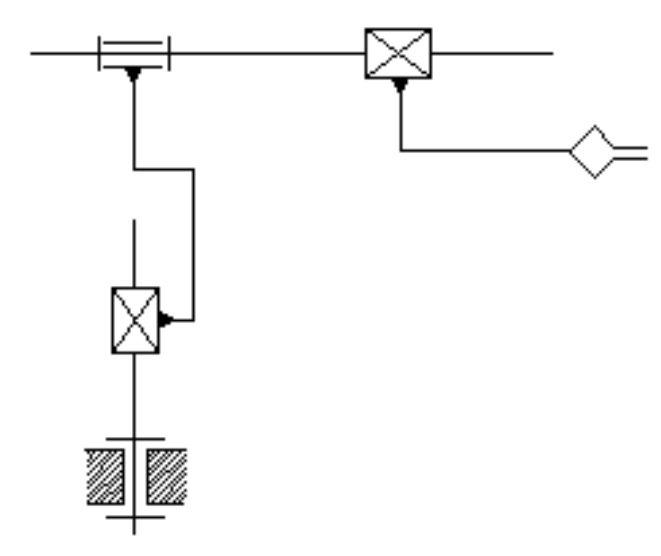

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Do czego służy narzędzie przedstawione na rysunku?

Zespół tokarki pociągowej zwany konikiem, jest przedstawiony na rysunku

Ciecze hydrauliczne o podwyższonej odporności na ogień, wykorzystywane w miejscach narażonych na wybuch, to ciecze oznaczone symbolami

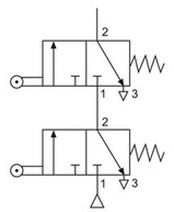

Którą funkcję logiczną realizują przedstawione na rysunku zawory?

Woltomierz, podłączony do prądniczki tachometrycznej o stałej 10 V/1000 obr/min, pokazuje napięcie 7,5 V. Jaką prędkość obrotową mierzymy?

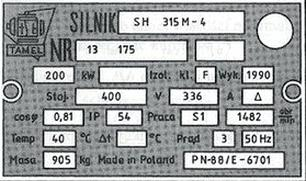

Do jakiego rodzaju pracy przystosowany jest silnik indukcyjny, którego tabliczkę znamionową przedstawiono na rysunku?

Jaką wielkość fizyczną definiuje się jako ilość ładunku elektrycznego przepływającego przez przekrój poprzeczny przewodnika w jednostce czasu?

Jaką metodę łączenia materiałów powinno się wybrać do skrzyżowania elementów ze stali nierdzewnej i mosiądzu?

Podsystem mechatroniczny prasy hydraulicznej został wyposażony w terminal HMI. To urządzenie nie pozwala jedynie

Jakie z wymienionych elementów powinny być stosowane, aby uniknąć wycieków płynów?

Do montażu pneumatycznego zaworu rozdzielającego za pomocą wkrętu przedstawionego na rysunku należy użyć wkrętaka typu

Do czego służy klucz dynamometryczny?

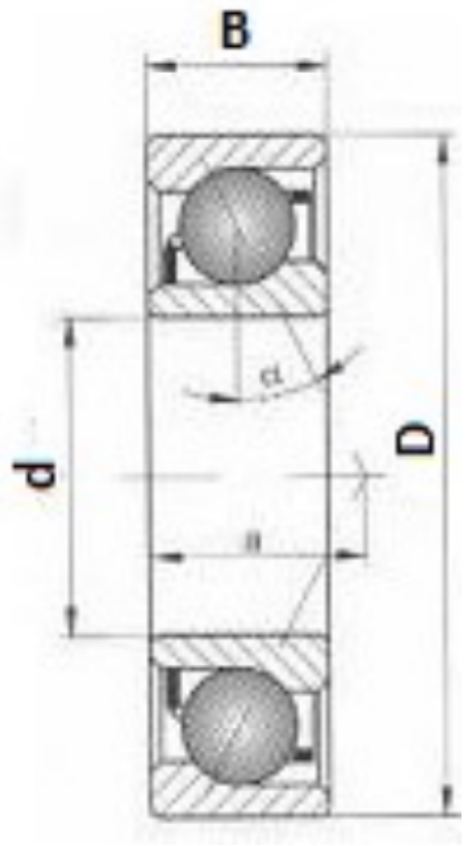

Który typ łożyska należy zastosować w zespole mechanicznym wiedząc, że średnica gniazda wynosi 35 mm, jego wysokość wynosi 11 mm, natomiast średnica zewnętrzna wału wynosi 10 mm?

| TYP | Wymiary | ||

|---|---|---|---|

| d | D | B | |

| 7200 B | 10 | 30 | 9 |

| 7300 B | 10 | 35 | 11 |

| 7202 B | 15 | 35 | 11 |

| 7302 B | 15 | 42 | 13 |

| 7203 B | 17 | 40 | 12 |

| 7207 B | 35 | 72 | 17 |

| 7307 B | 35 | 80 | 21 |

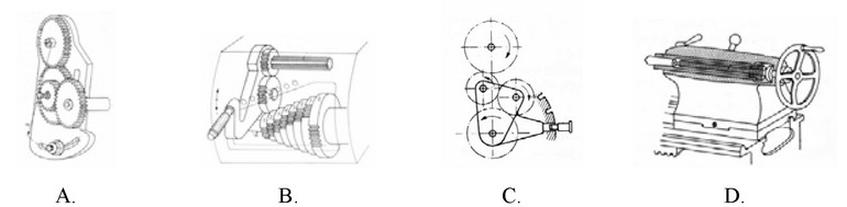

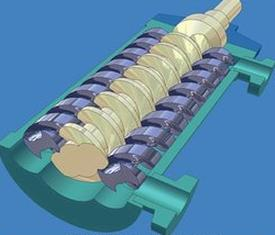

Która pompa hydrauliczna zbudowana jest z elementów przedstawionych na rysunku?

Jakie czynności są charakterystyczne dla utrzymania układów pneumatycznych?

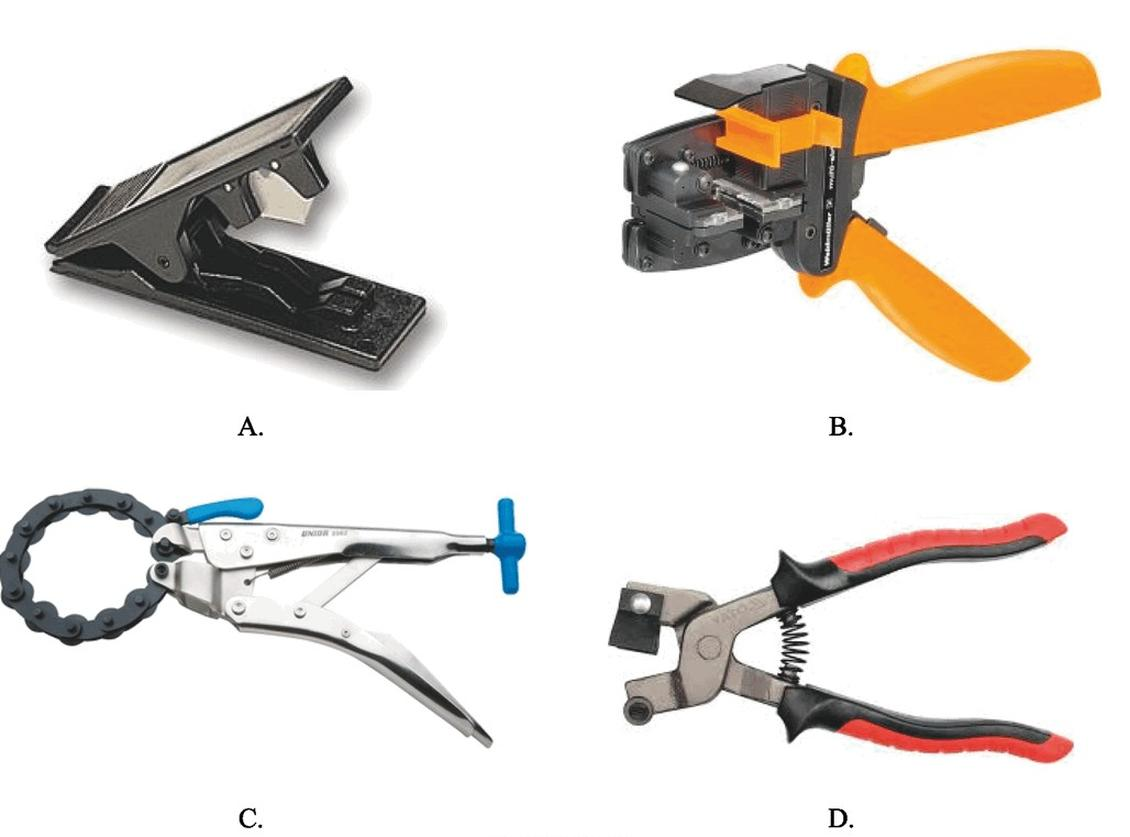

Które narzędzie przeznaczone jest do cięcia niezbrojonych przewodów pneumatycznych z tworzyw sztucznych?

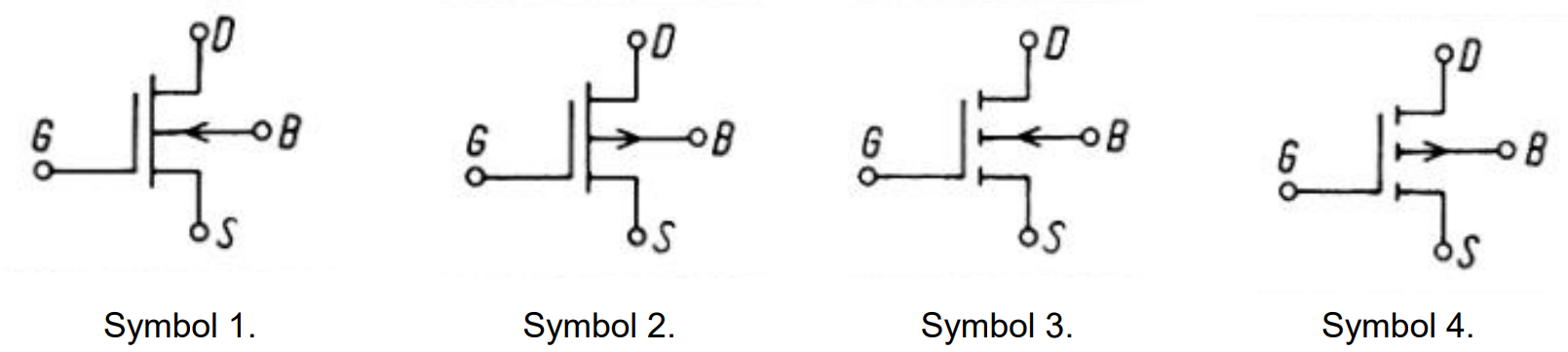

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

Aby zredukować prędkość ruchu tłoczyska w pneumatycznym siłowniku dwustronnego działania, jakie urządzenie należy zastosować?

W urządzeniu zmierzchowym fotorezystor pełni rolę

W trakcie pracy z urządzeniem hydraulicznym pracownik poślizgnął się na plamie oleju i doznał zwichnięcia kostki. Jakie czynności należy podjąć, aby udzielić pierwszej pomocy poszkodowanemu?

Cechy medium energii pneumatycznej, jakim jest sprężone powietrze, eliminują ryzyko powstania zagrożenia takiego jak

Element oznaczony symbolem BC 107 to tranzystor?

Transoptor wykorzystuje się do

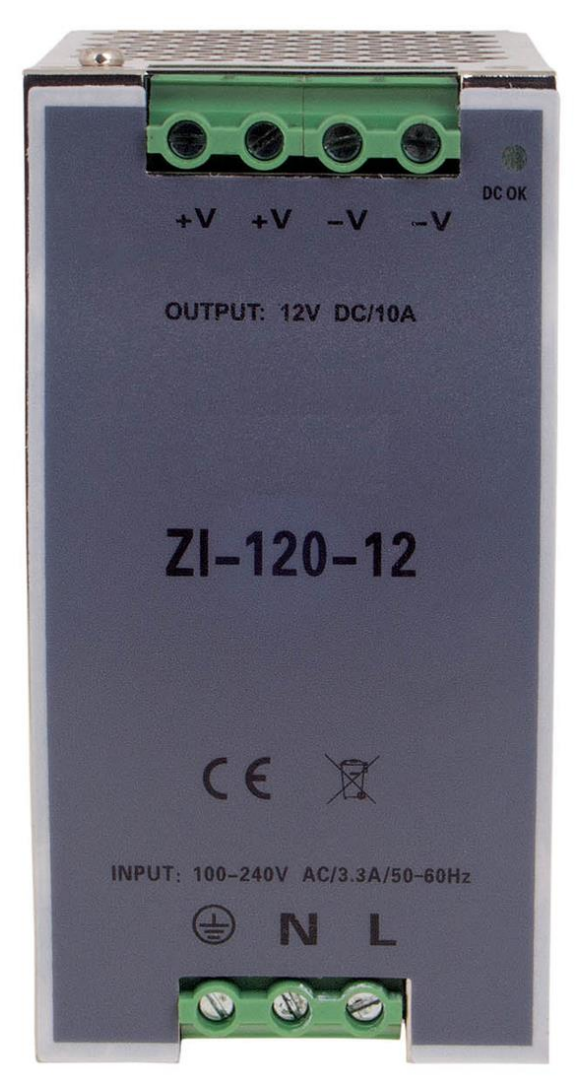

Moc wyjściowa zasilacza przedstawionego na ilustracji wynosi

Podaj kolejność działań prowadzących do demontażu siłownika dwustronnego działania z układu pneumatycznego, który jest sterowany elektrozaworem 5/2 oraz posiada dwa czujniki kontaktronowe zamontowane na cylindrze.

Środek gaśniczy, który może być zastosowany do likwidacji wszystkich kategorii pożarów i nie powoduje znacznych, nieodwracalnych uszkodzeń, na przykład w przypadku gaszenia sprzętu komputerowego, to

Aby usunąć stycznik zamontowany na szynie, należy wykonać działania w poniższej kolejności:

Na rysunku przedstawiono przekładnię o zębach

Jakie urządzenia służą do pomiaru wartości przyśpieszenia drgań elektrycznego silnika napędowego pompy hydraulicznej, działającego w systemie mechatronicznym?

W systemie mechatronicznym interfejs komunikacyjny ma na celu łączenie

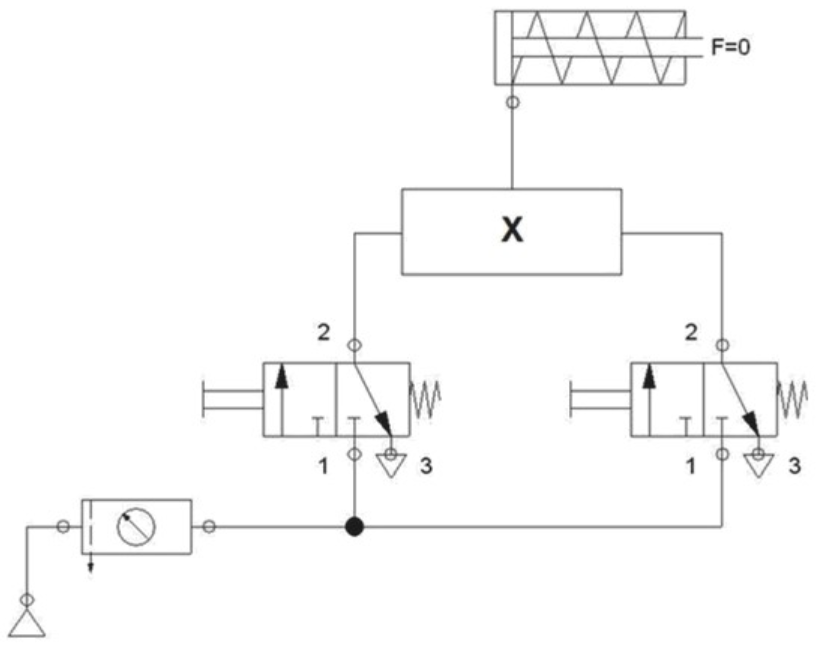

W przedstawionym na schemacie układzie sterowania siłownikiem jednostronnego działania tłoczysko siłownika powinno się wysuwać przy jednoczesnym naciśnięciu obu przycisków. Który zawór należy zamontować w układzie w miejscu oznaczonym symbolem X?

Czynniki takie jak nacisk, długość gięcia, wysięg, przestrzeń między kolumnami, skok, prędkość dojścia, prędkość operacyjna, prędkość powrotu, pojemność zbiornika oleju oraz moc silnika to cechy charakterystyczne dla?

Zgodnie z normami ochrony przeciwpożarowej, do gaszenia urządzeń elektrycznych pod napięciem przekraczającym 1000 V należy zastosować gaśnicę

Którą funkcję pełni element pneumatyczny przedstawiony na rysunku?

Który z wymienionych elementów zabezpiecza łożysko przed wysunięciem z obudowy w mechanizmie przedstawionym na rysunku?