Pytanie 1

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W kodzie EAN-13 zawarte są dane

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?

Sztauplan to strategia rozmieszczenia ładunku

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Na regałach szczelinowych w magazynie powinny znajdować się

Która spośród zaprezentowanych grup zawiera przykłady tylko odpadów przemysłowych?

| Grupa 1 | Grupa 2 |

|

|

| Grupa 3 | Grupa 4 |

|

|

Jakie towary powinny być zamawiane w oparciu o system zapasu jednookresowego?

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

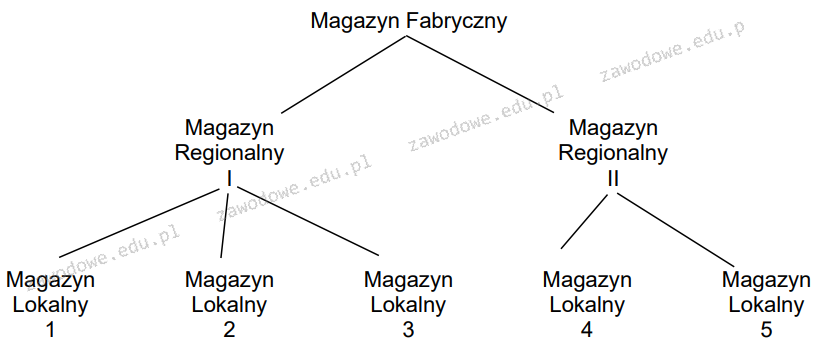

Zapas okien w Magazynie Regionalnym I wynosi 5 420 szt., a w Magazynie Regionalnym II 2 840 szt. Magazyny lokalne nie posiadają zapasu okien. Na podstawie schematu sieci magazynów PP OKNO oraz zestawienia zapotrzebowania na okna w magazynach lokalnych określ, ile minimum okien należy dostarczyć z Magazynu Fabrycznego do Magazynu Regionalnego II, aby mógł on zaspokoić potrzeby podległych sobie magazynów lokalnych.

| Zapotrzebowanie na okna w magazynach lokalnych w szt. | ||||

|---|---|---|---|---|

| Magazyn Lokalny 1 | Magazyn Lokalny 2 | Magazyn Lokalny 3 | Magazyn Lokalny 4 | Magazyn Lokalny 5 |

| 1 300 | 1 460 | 1 060 | 2 130 | 1 450 |

Przedstawiony znak oznacza nakaz stosowania ochrony

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przekazywanie zadań pracownikowi na kilka godzin produkcyjnych w trakcie jednej zmiany roboczej jest związane z realizacją planu

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

W systemie numeracji używanym w GS1, numer SSCC składa się z:

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Ile czasu potrzeba na rozładunek jednego pojazdu z 34 paletowymi jednostkami ładunkowymi (pjł) przy użyciu dwóch wózków widłowych pracujących równocześnie, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjazd samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Nowoczesna firma zajmująca się drobiarstwem usytuowana w regionie Podlasia korzysta z usług firmy logistycznej. W tym rejonie występuje słaba infrastruktura kolejowa. Zakładając, że codzienny transport schłodzonego drobiu wynosi 30 europalet, a odbiorcami są duże sieci handlowe rozlokowane w różnych częściach kraju; określ, który element infrastruktury transportowej będzie miał kluczowe znaczenie w logistycznej obsłudze tego obszaru?

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

W przedsiębiorstwie utworzono jednostki ładunkowe zawierające materiały sypkie, stosując w tym celu

Na podstawie załączonego cennika ustal, jaką opłatę pobierze terminal za składowanie jednego pełnego kontenera 40ft przez okres 8 dni.

| KONTENERY | J.m. | Pełne | Puste | |||

|---|---|---|---|---|---|---|

| 20ft | 40ft | 20ft | 40ft | |||

| 1. | Sztauerka statkowa | szt. | 264,00 | 343,00 | 176,00 | 232,00 |

| 2. | Przeładunek burta-plac lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 3. | Przeładunek plac-samochód/wagon lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 4. | Opłata bezpieczeństwa (ISPS) | szt. | 7,40 | 7,40 | - | - |

| 5. | Manipulacja | szt. | 253,00 | 329,00 | 253,00 | 329,00 |

| Składowanie: | ||||||

| 6. | 7 dni wliczone w stawkę przeładunkową | - | - | - | - | - |

| 7. | Od 8 do 14 dnia | szt./dzień | 10,70 | 21,40 | 10,70 | 21,40 |

| 8. | Od 15 do 21 dnia | szt./dzień | 21,40 | 43,40 | 21,40 | 43,40 |

| 9. | Od 22 do 28 dnia | szt./dzień | 27,50 | 54,60 | 27,50 | 54,60 |

| 10. | Od 29 dnia | szt./dzień | 47,40 | 95,00 | 47,40 | 95,00 |

| Stawki taryfy wyrażone są w złotych polskich. | ||||||

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Surowce są magazynowane w celu zapewnienia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

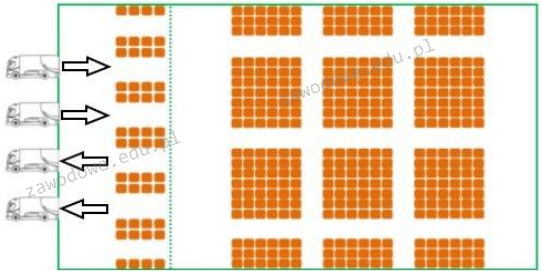

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?