Pytanie 1

Samozapłon mieszanki powietrza i paliwa w silniku Diesla jest spowodowany

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Samozapłon mieszanki powietrza i paliwa w silniku Diesla jest spowodowany

Zgodnie z informacjami od producenta, właściwa zbieżność kół przednich pojazdu powinna wynosić

1,5 mm ± 1,5 mm. Która z podanych wartości nie mieści się w zakresie tolerancji?

Określając natężenie prądu podczas ładowania akumulatora za pomocą prostownika sieciowego, jakie czynniki powinny być brane pod uwagę?

Element aerodynamiczny samochodu, który zwiększa przyczepność do nawierzchni, korzystający z przepływu powietrza pod nadwoziem, to

Kiedy prędkość obrotowa silnika wzrasta w wyniku nagłego wciśnięcia pedału gazu, prędkość samochodu rośnie w sposób nieproporcjonalny. Taki symptom w pojeździe z mechaniczną skrzynią biegów może sugerować uszkodzenie

Złączenie elementów składowych podłogi w samochodzie osobowym zazwyczaj realizuje się poprzez

Czy azotowanie stali prowadzi do

Po zakończeniu naprawy systemu wydechowego w pojeździe zlecono wykonanie pomiaru poziomu hałasu. Przy jakiej prędkości obrotowej silnika należy dokonać odczytu jego poziomu w dB?

Symbol 16V wskazuje na

W przednim lewym kole auta zaobserwowano pęknięcie tarczy hamulcowej, a zmierzona grubość okładzin ciernych klocków hamulcowych wynosi 1,4 mm. W trakcie naprawy należy wymienić

W jednostce napędowej o symbolu V6 24V zaleca się wymianę zaworów. Ile zaworów trzeba pobrać z magazynu?

Podczas weryfikacji sworznia tłokowego, jak należy zmierzyć jego zewnętrzną średnicę?

Podczas diagnostyki układu chłodzenia zaobserwowano ciągły wzrost temperatury silnika. Jaka może być tego przyczyna?

"Sworzeń pływający" to element sworznia

Aby prawidłowo zainstalować tuleję gumowo-metalową w wahaczu, jakie narzędzie należy wykorzystać?

Pasek rozrządu silnika powinien być wymieniany

Aby zweryfikować prawidłowość wykonanego serwisu układu przeniesienia napędu, mechanik powinien zrealizować

Jak długo zajmie wymiana zaworów w silniku 4 cylindrowym o oznaczeniu 16V, przy założeniu, że praca nad każdym zaworem trwa 0,5 roboczogodziny?

Na ilustracji przedstawiono przyrząd stosowany przy naprawie/wymianie

Po zakończeniu wymiany zaworów dolotowych w silniku należy

Oblicz czas obsługi pojazdu o przebiegu 60 tys. km. Wykorzystaj dane z tabeli.

| Nazwa operacji | Przebieg (tys. km) | ||||

|---|---|---|---|---|---|

| 15 | 30 | 60 | 100 | 160 | |

| Czas wykonania operacji [min] | |||||

| Kontrola oświetlenia | 15 | 15 | 15 | 15 | 15 |

| Wymiana płynów | - | 10 | 30 | 50 | 50 |

| Kontrola układu hamulcowego | 10 | 10 | 15 | 15 | 20 |

| Zabezpieczenia antykorozyjne nadwozia | 30 | - | - | 30 | - |

| Kontrola układu paliwowego | - | 20 | - | 40 | - |

| Kontrola zawieszenia | 10 | 10 | 15 | 15 | 25 |

Urządzenie nazywane "szarpakiem" używane jest do identyfikacji

Do technik defektoskopowych wykorzystywanych w ocenie komponentów nie zalicza się techniki

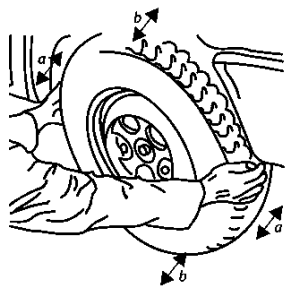

Zgodnie z zamieszczonym rysunkiem, podczas badania pojazdu wykonywanego na podnośniku, luz wyczuwalny w kierunku

W trakcie wypadku rolą napinacza pasa bezpieczeństwa jest

W klasyfikacji olejów American Petroleum Institute /API/ olej oznaczony symbolem GL to olej

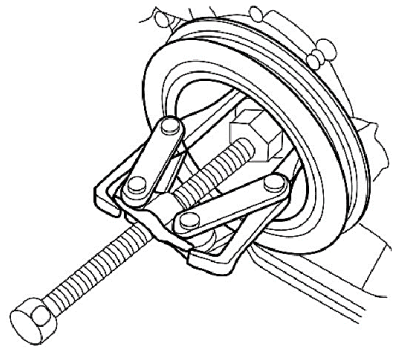

Na rysunku przedstawiono przyrząd używany do

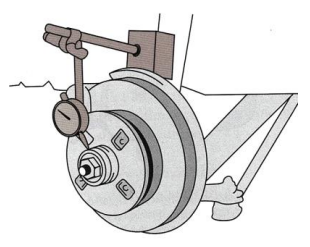

Na rysunku przedstawiono pomiar bicia

Nadmierne ścieranie się środkowej części bieżnika na całym obwodzie opony jest rezultatem

Parownik stanowi składnik systemu

Czujniki magnetoindukcyjne wykorzystywane w systemach zapłonowych silników ZI zlikwidowały

W hydraulicznym oraz pneumatycznym amortyzatorze jednorurowym wysokociśnieniowym używa się oleju oraz

Część przegubu Cardana należy do

Łączny koszt naprawy (koszt wymienianego elementu i koszt wymiany) elementu, zgodnie ze specyfikacją zamieszczoną w tabeli, przy cenie 1 rbg. 50 zł i 10% rabacie na wykonanie naprawy, wynosi

| Opis czynności | Miejsce | Rodzaj | Rbg | Cena |

|---|---|---|---|---|

| Reflektor kpl. | L | WY | 1 | 300 |

W pojeździe z silnikiem ZS obserwuje się nadmierną emisję czarnych spalin. Co jest przyczyną tej sytuacji?

Na rysunku przedstawiono sposób

Jakie jest zastosowanie użebrowania cylindrów w silniku, który jest chłodzony bezpośrednio?

W samochodzie osobowym, aby zabezpieczyć koło przed samoczynnym odkręceniem, używa się

Do rozmontowania kolumny Mc Phersona potrzebny jest ściągacz

Przy odkręcaniu korka zbiornika chłodnicy istnieje ryzyko