Pytanie 1

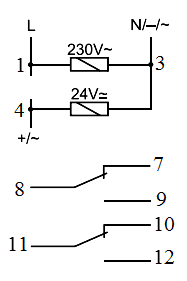

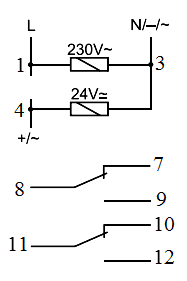

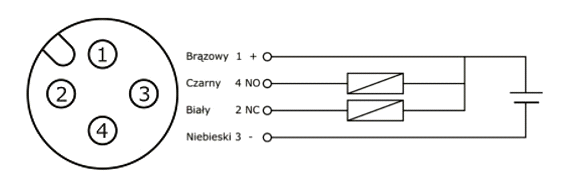

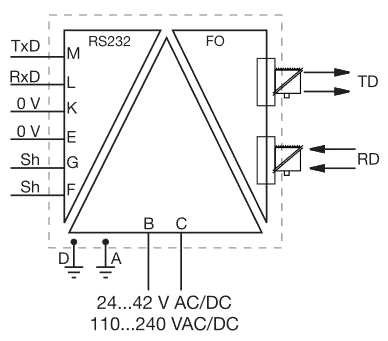

Na podstawie fragmentu dokumentacji przekaźnika wskaż zaciski, do których należy podłączyć napięcie zasilania 24 V DC.

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Na podstawie fragmentu dokumentacji przekaźnika wskaż zaciski, do których należy podłączyć napięcie zasilania 24 V DC.

W celu zmierzenia mocy czynnej pobieranej z sieci elektrycznej przez klimatyzator, należy użyć

Aby zapewnić stałą wartość ciśnienia doprowadzanego do układu pneumatycznego, należy zastosować zawór

Tabliczka znamionowa przedstawiona na rysunku, to tabliczka znamionowa

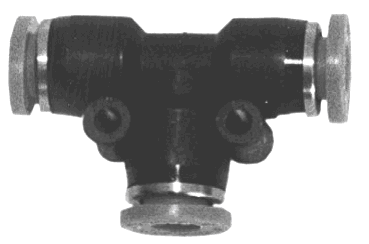

Który z elementów należy zastosować do wykonania rozgałęzienia sygnału/przewodu pneumatycznego w celu podłączenia w układzie manometru?

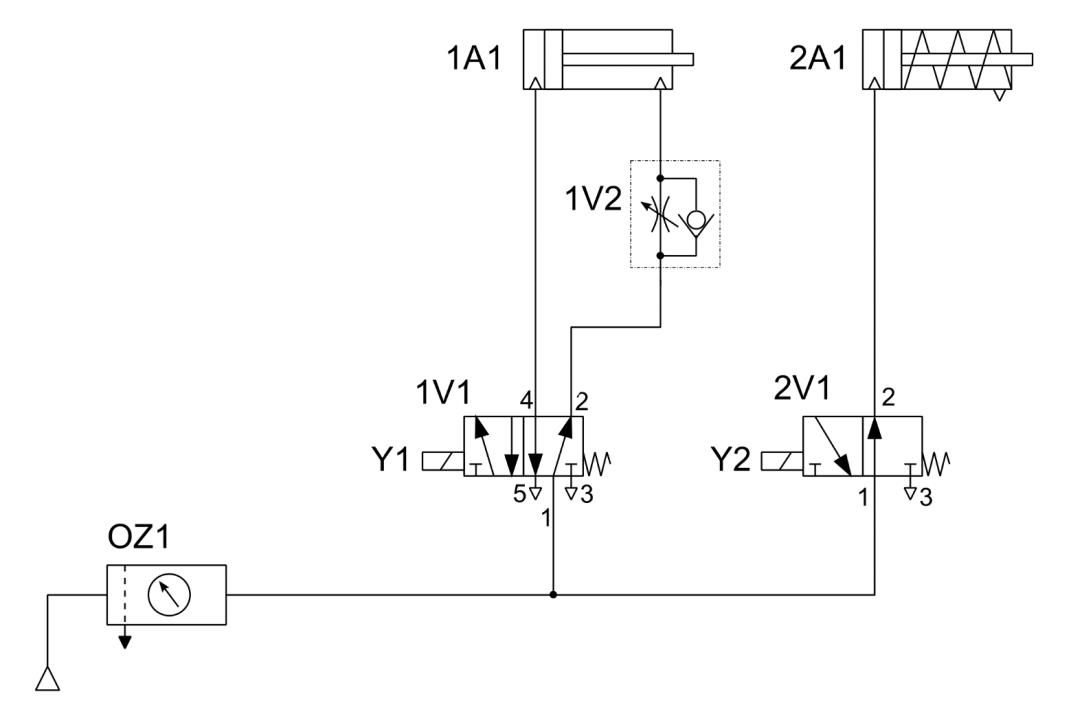

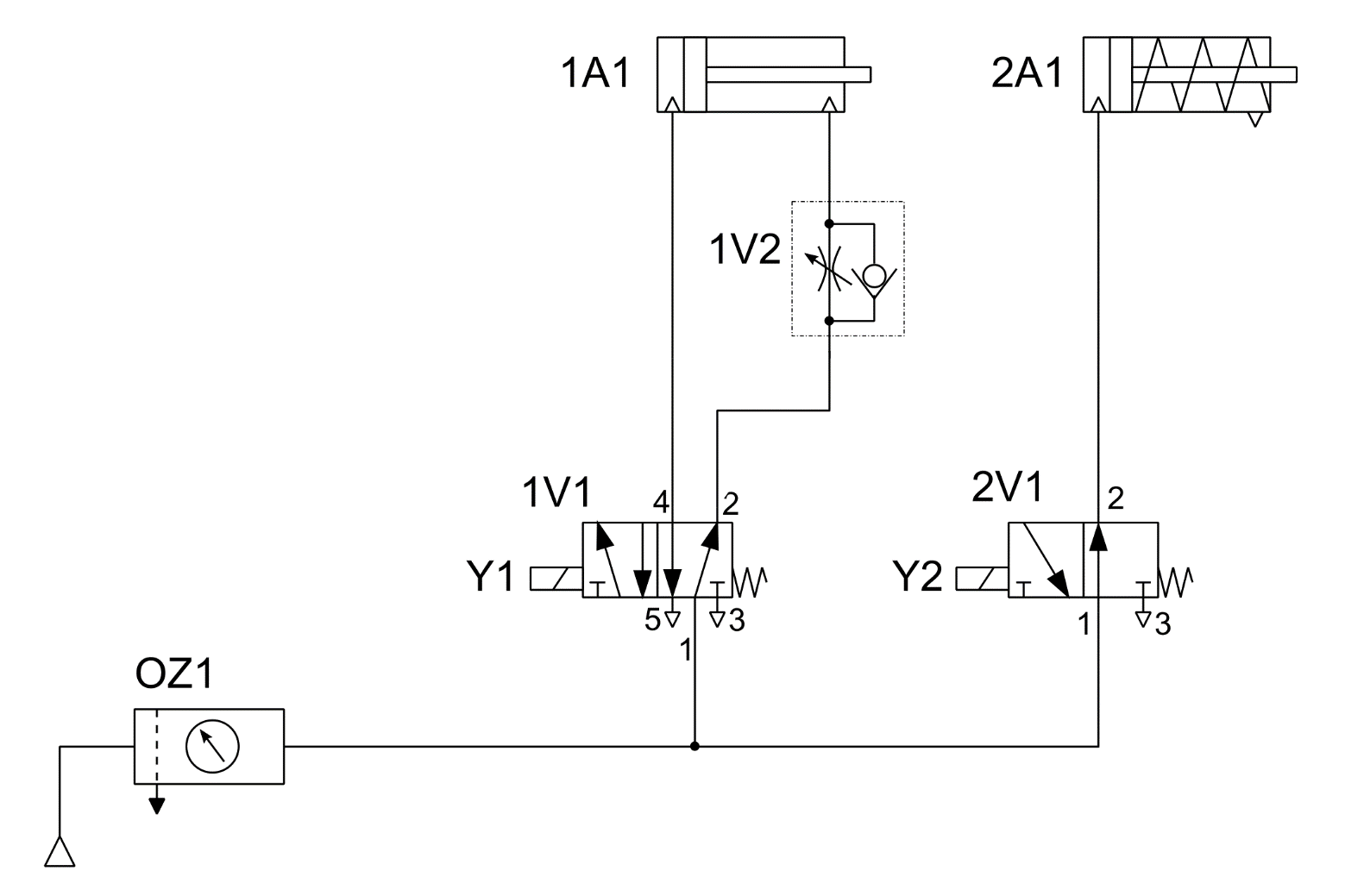

W której pozycji ustawią się tłoczyska siłowników 1A1 i 2A1 po włączeniu zasilania układu sprężonym powietrzem przy niewzbudzonych cewkach Y1 i Y2?

Jaka jest właściwa kolejność czynności przy wymianie elektropneumatycznego zaworu kulowego?

A. |

B. |

C. |

D. |

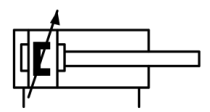

Na rysunku przedstawiono symbol graficzny czujnika

Przyrząd do sprawdzania średnicy otworów przedstawia

Według której zasady należy w układzie sterowania zaprojektować działanie umożliwiające wyłączenie zautomatyzowanego systemu sterowanego przez sterownik PLC?

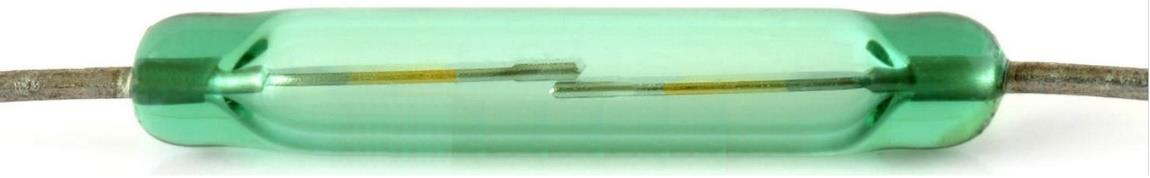

Do sygnalizacji położenia tłoka siłownika pneumatycznego, którego symbol graficzny pokazano na rysunku, należy zastosować czujnik

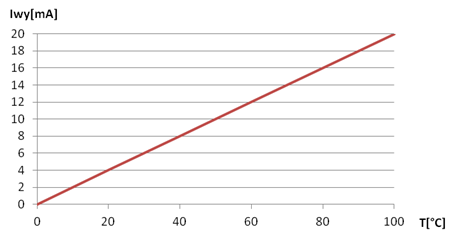

Zgodnie z charakterystyką przetwarzania, dla temperatury 80ºC na wyjściu przetwornika pojawi się prąd o natężeniu

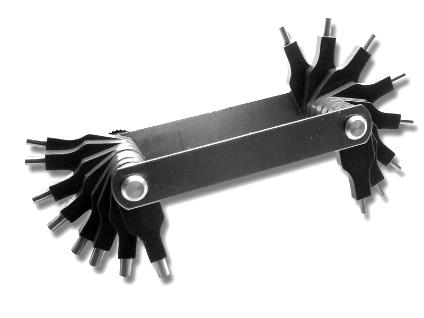

Do przykręcenia zaworu za pomocą śruby przedstawionej na rysunku należy użyć

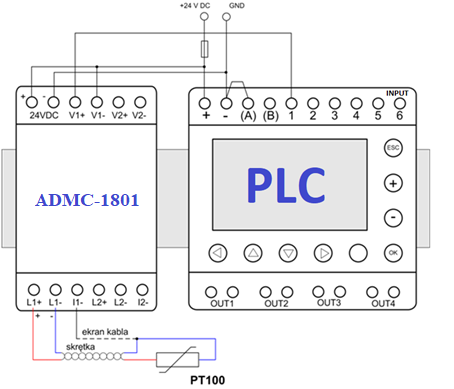

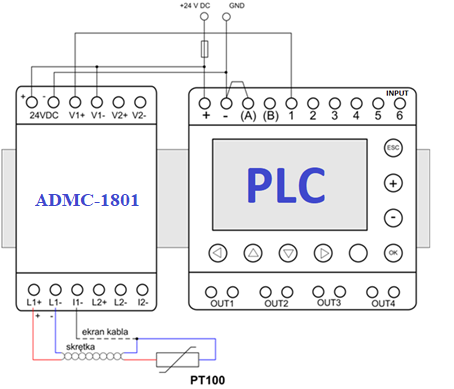

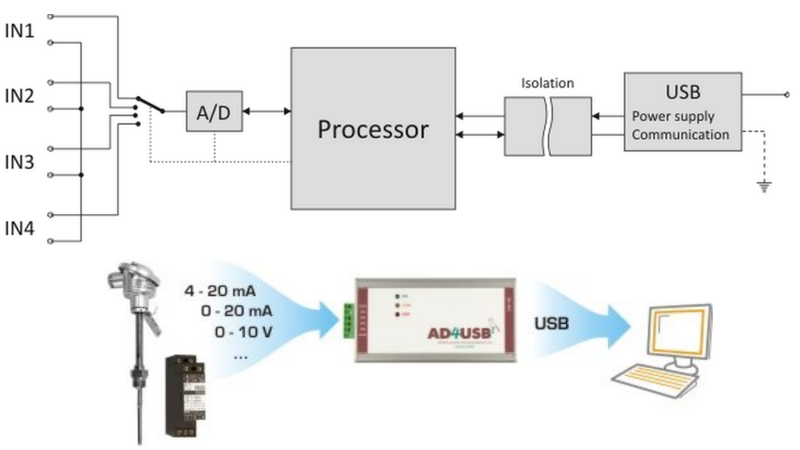

Urządzenie połączone ze sterownikiem PLC, oznaczone ADMC-1801, pełni w układzie przedstawionym na ilustracji funkcję

Do pomiaru ciśnienia cieczy w układach hydraulicznych stosuje się

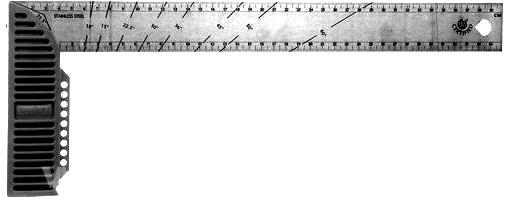

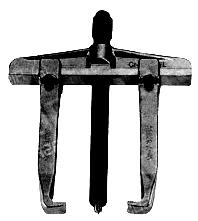

Przedstawione na rysunku narzędzie służy do

Do pomiaru wartości podciśnienia w zautomatyzowanej instalacji pneumatycznej, w której stosowane są ejektory wraz z przyssawkami, należy zastosować

Urządzenie połączone ze sterownikiem PLC, oznaczone ADMC-1801 pełni w układzie przedstawionym na rysunku funkcję

Przedstawiony na zdjęciu czujnik jest przeznaczony do detekcji

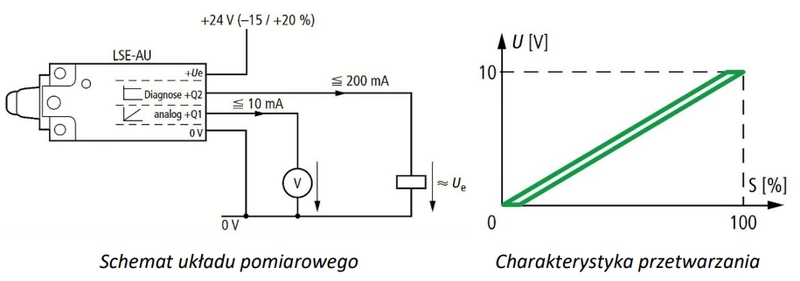

Które piny przetwornika pomiarowego należy podłączyć z odbiornikami sygnału?

Który przyrząd należy zastosować, aby zmierzyć z dokładnością 0,1 mm otwory o średnicy φ10 wykonane pod montaż czujników indukcyjnych?

Aby dokręcić nakrętkę z określonym momentem obrotowym, należy zastosować klucz

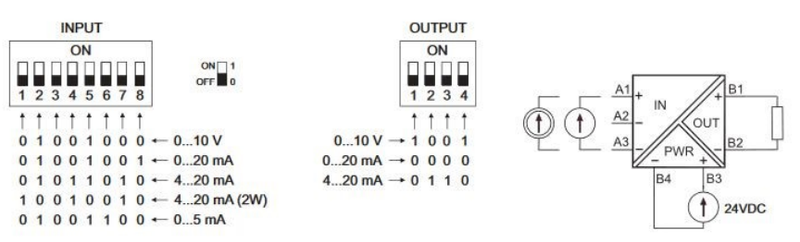

Przetwornik przedstawiony na rysunkach to

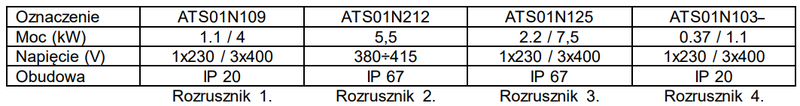

Który rozrusznik typu „softstart” należy zastosować do łagodnego rozruchu silnika 1-fazowego prądu przemiennego o mocy 0,3 kW, jeżeli będzie on zamontowany bez dodatkowej obudowy, bezpośrednio przy silniku pracującym w środowisku wysokiego zapylenia?

Połączenie zacisku L2 przemiennika częstotliwości ze źródłem zasilania należy wykonać przewodem w izolacji o kolorze

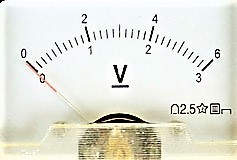

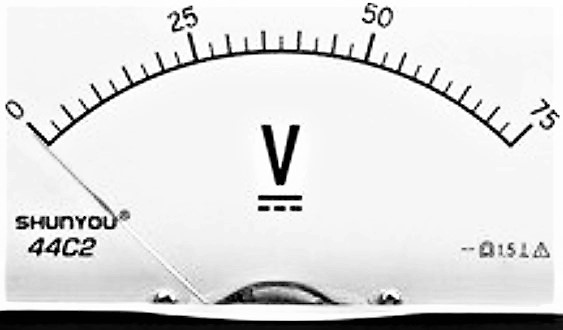

Którego z przedstawionych na rysunkach mierników należy użyć w celu sprawdzenia poprawności wskazań sygnału wyjściowego +Q1 analogowego łącznika krańcowego?

Który przyrząd pomiarowy należy zastosować do pomiaru amplitudy, częstotliwości i kształtu sygnałów w montowanych urządzeniach automatyki przemysłowej?

W której pozycji ustawią się tłoczyska siłowników 1A1 i 2A1 po włączeniu zasilania układu sprężonym powietrzem przy niewzbudzonych cewkach Y1 i Y2?

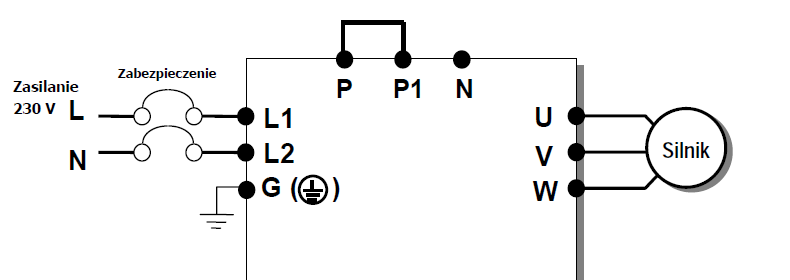

Na schemacie przedstawiono

Na podstawie fragmentu karty katalogowej zaworu elektromagnetycznego określ maksymalne wartości ciśnienia roboczego i temperatury medium.

| Fragment karty katalogowej | |

|---|---|

| Typ modułu pneumatyki | zawór elektromagnetyczny |

| Gwint | BSP 3/4" |

| Średnica zewnętrzna przewodu | 20 mm |

| Ciśnienie robocze | 0.1÷16 bar |

| Temperatura pracy | max. 50°C |

| Temperatura medium maks. | 90°C |

| Napięcie zasilania | 24 V DC |

| Klasa szczelności | IP65 |

| Materiał korpusu | mosiądz |

| Materiał uszczelnienia | kauczuk NBR |

| Podłączenie elektryczne | DIN 43650 typ A |

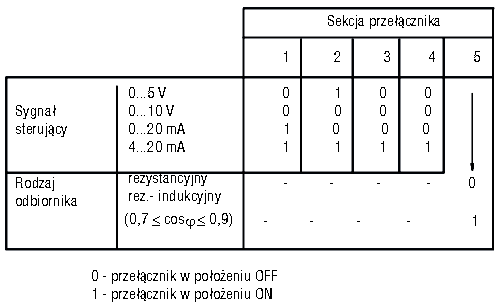

Jakie powinny być nastawy przełącznika przemiennika częstotliwości, aby można było sterować jego pracą za pomocą sygnału 0÷20 mA?

W jaki sposób należy ustawić separator dla toru pomiarowego czujnika 0÷100°C/0÷20 mA dla wejścia sterownika PLC 0÷20 mA?

Na podstawie danych umieszczonych w tabeli, dobierz średnicę wiertła do wykonania otworu pod gwint M8 o skoku 1 mm.

| Średnica znamionowa gwintu | Skok gwintu mm | Średnica nominalna wiertła mm |

|---|---|---|

| M8 | 1.25 | 6.80 |

| 1 | 7.00 | |

| 0.75 | 7.25 | |

| M9 | 1.25 | 7.80 |

| 1 | 8.00 | |

| 0.75 | 8.25 |

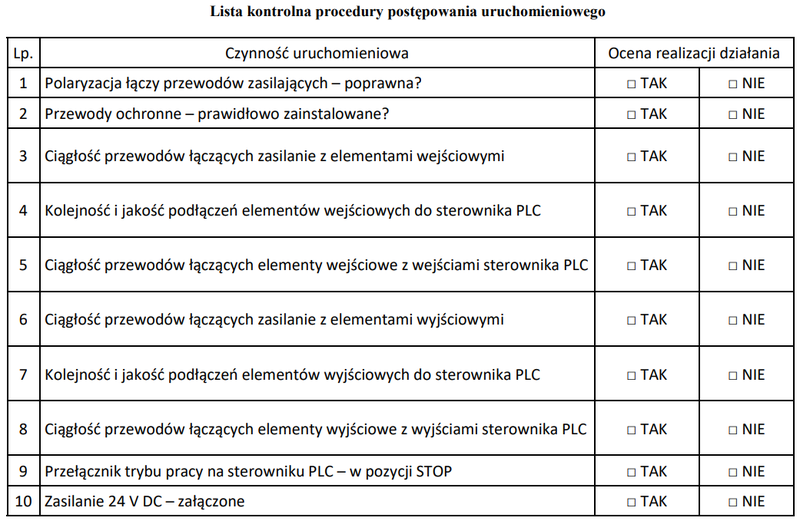

Na podstawie przedstawionej listy kontrolnej procedury postępowania uruchomieniowego przed załączeniem układu regulacji opartym na sterowniku PLC należy w pierwszej kolejności sprawdzić

Do wykrycia nieciągłości okablowania w komunikacyjnej sieci przemysłowej stosuje się

Na rysunku przedstawiono

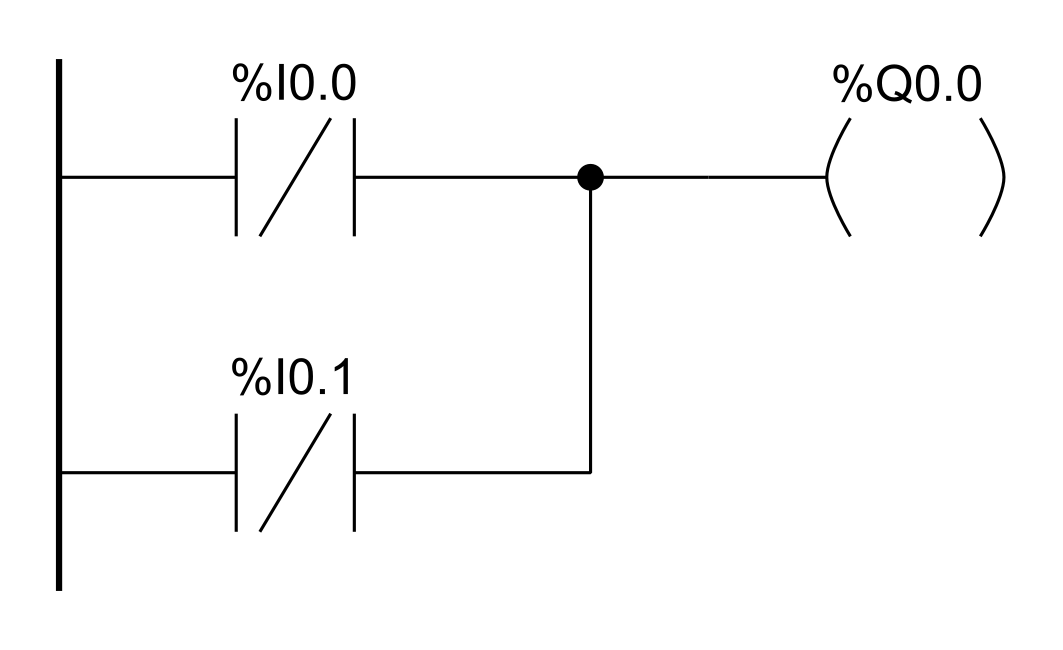

Na rysunku przedstawiono program sterowniczy realizujący funkcję logiczną

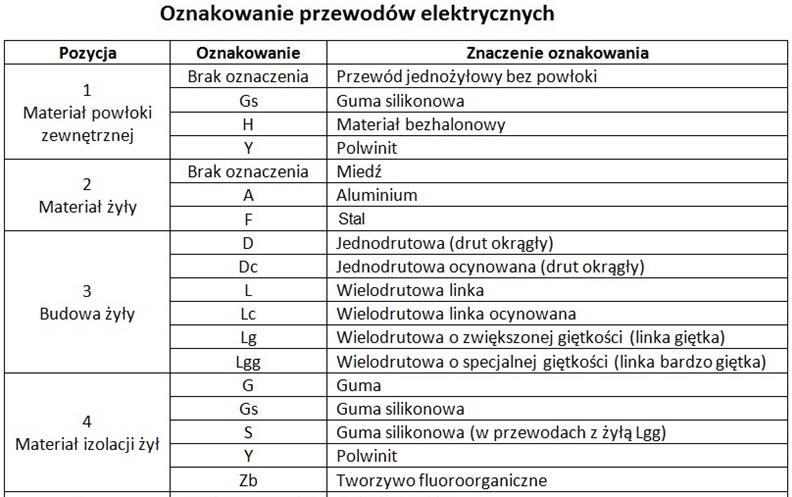

Na podstawie danych zawartych w tabeli wskaż co oznacza litera H w oznakowaniu przewodu elektrycznego, układanego na stałe?

W której przemysłowej sieci komunikacyjnej stosowane jest urządzenie przedstawione na rysunku?

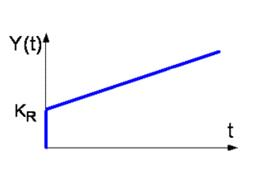

Odpowiedź skokowa regulatora ciągłego przedstawiona na rysunku wskazuje, że w układzie regulacji zastosowano regulator typu