Pytanie 1

Zespół tokarki pociągowej zwany konikiem, jest przedstawiony na rysunku

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Zespół tokarki pociągowej zwany konikiem, jest przedstawiony na rysunku

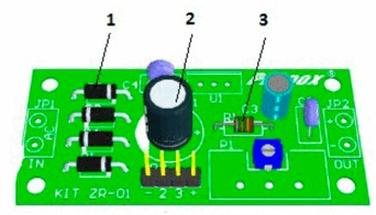

Na płytce drukowanej w miejscach oznaczonych cyframi 1, 2, 3 należy zamontować

Na obudowie urządzenia wystąpiło niebezpieczne napięcie dotykowe. Który wyłącznik zredukowałby zasilanie urządzenia, gdy ktoś dotknie jego obudowy?

W maszynach wirujących można zdiagnozować nieosiowe położenie wałów, niewyważenie mas wirujących lub ugięcie wałów

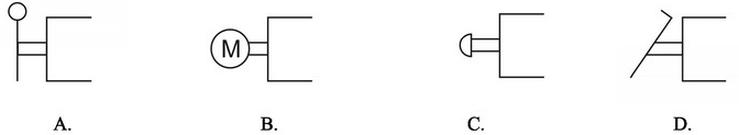

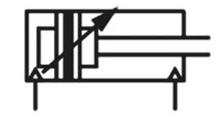

Który symbol graficzny oznacza sterowanie ręczne dźwignią?

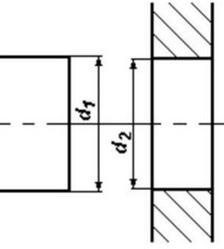

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

Symbol podany na rysunku umieszczony w polu odczytowym miernika analogowego, oznacza

Jaki zawór powinien być użyty, aby umożliwić przepływ czynnika wyłącznie w jednym kierunku?

Którą z wymienionych wielkości można zmierzyć za pomocą miernika przedstawionego na zdjęciu?

Jaką funkcję pełnią diody Zenera w elektronice?

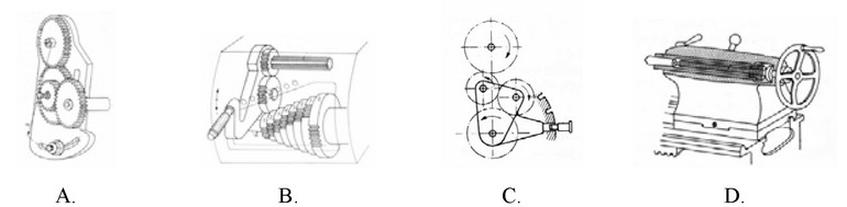

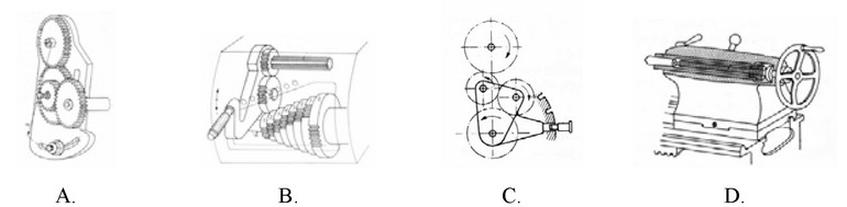

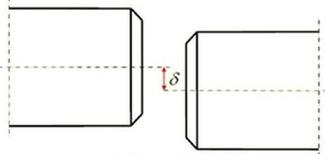

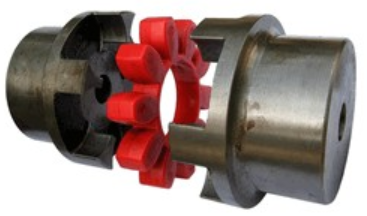

Jakiego rodzaju sprzęgła należy użyć do połączenia dwóch wałów przedstawionych na rysunku?

Osoba pracująca z urządzeniami pneumatycznymi emitującymi głośny dźwięk jest narażona na

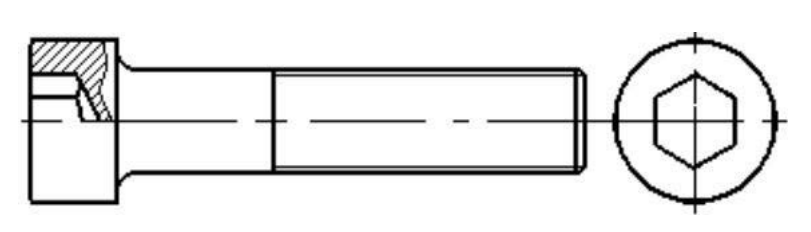

Którego klucza należy użyć do odkręcenia przedstawionej na rysunku śruby?

Na rysunku przedstawiono m.in.

Trójfazowy silnik elektryczny o podanych parametrach zasilany jest z sieci.

Silnik elektryczny: moc P = 4 kW i cosφ = 0,75

Zasilany z sieci: 400 V; 3/PE ~, 50 Hz.

Prąd pobierany przez silnik z sieci jest równy

Który z programów przekształca kod napisany w danym języku programowania na kod maszynowy stosowany przez mikrokontroler?

W jakim urządzeniu dochodzi do przemiany energii promieniowania słonecznego na energię elektryczną?

Którego typu końcówki klucza należy użyć do wkręcenia śruby przedstawionej na rysunku?

Jeśli na tłok siłownika o powierzchni S = 0,003 m2 działa ciśnienie czynnika wynoszące 2 MPa, to jaka jest siła działająca na tłok?

Przekładnie, które umożliwiają ruch posuwowy w tokarkach CNC, to

Silnik elektryczny generuje hałas z powodu kontaktu wentylatora z osłoną wentylacyjną. Aby obniżyć poziom hałasu, należy

W systemie przygotowania sprężonego powietrza elementy są instalowane w następującej kolejności:

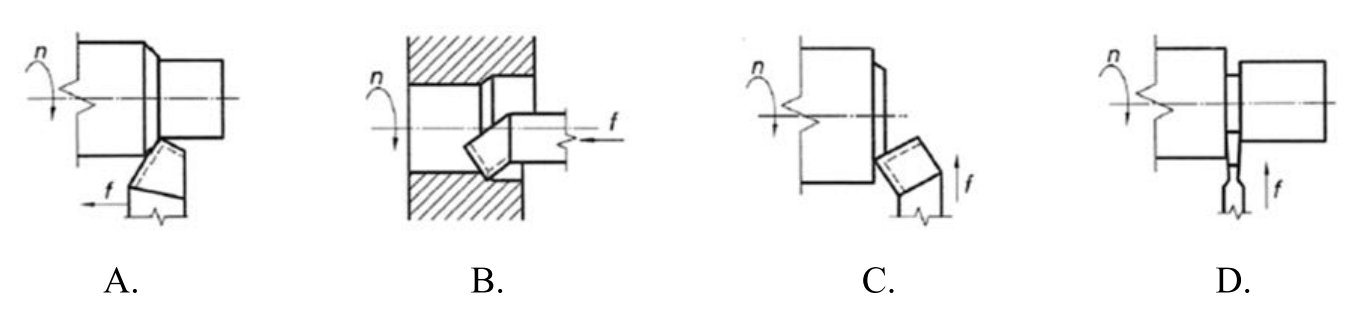

Toczenie powierzchni czołowej przedstawia rysunek

W jaki sposób należy podłączyć przewody do złącz przedstawionych na fotografii?

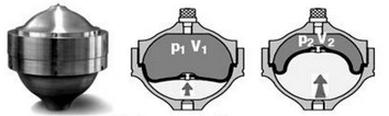

Jakie jest przeznaczenie przedstawionego na rysunku zbiornika rozdzielonego elastyczną membraną, w którym jedna komora przeznaczona jest na ciecz pod ciśnieniem, a druga na gaz?

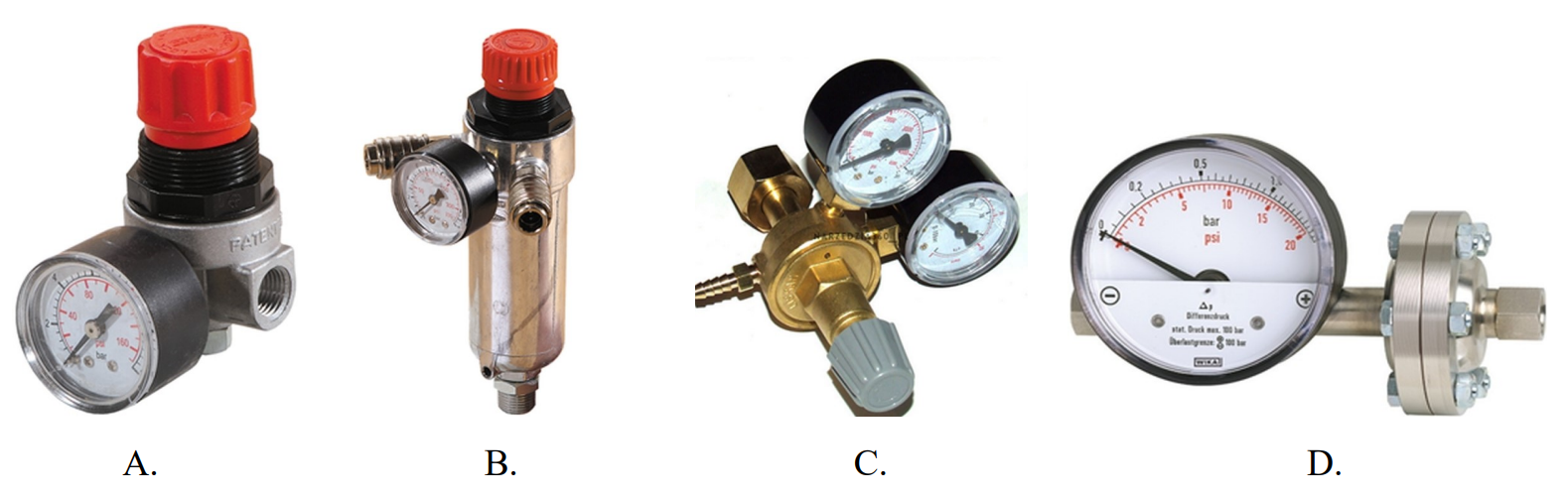

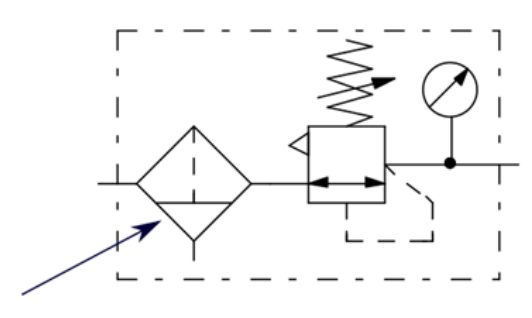

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

Na rysunku przedstawiono wykonywanie połączenia metodą

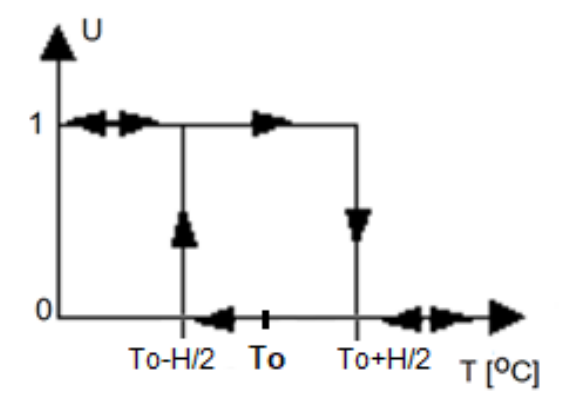

Przy jakiej temperaturze nastąpi wyłączenie grzałki w układzie dwustanowej regulacji temperatury, jeśli wartość zadana To wynosi 100 oC, a szerokość pętli histerezy H = 5 oC?

Jakie urządzenie chroni silnik przed zwarciem i przeciążeniem?

Zgodnie z normą PN-M-85002 na wale o średnicy 12 mm można osadzić wpust pryzmatyczny o wymiarach

| Wpis z normy PN-M-85002 | ||

|---|---|---|

| Wałek — d mm | Wpust | |

| ponad | do | b×h mm |

| 6 | 8 | 2×2 |

| 8 | 10 | 3×3 |

| 10 | 12 | 4×4 |

| 12 | 17 | 5×5 |

| 17 | 22 | 6×6 |

| 22 | 30 | 8×7 |

W układzie zasilającym napęd pneumatyczny urządzenia mechatronicznego zamontowano zespół przygotowania powietrza złożony z 4 elementów. Którą z wymienionych funkcji realizuje element, którego symbol graficzny wskazuje strzałka?

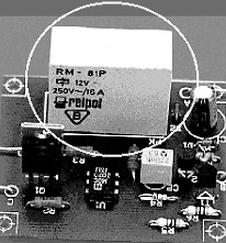

Element zaznaczony na zdjęciu to

Jaką wartość znamionową ma natężenie prądu wzbudzenia silnika prądu stałego, którego dane techniczne zamieszczono w ramce?

| - Motor | Nr 200 | 26 976 |

| 230 V | 2,2 A | |

| 0,3 W | S1 | cos φ – |

| 2000 min-1 | – Hz | |

| ERR. | 230 V | 0,45 A |

| I. KL | F | IP23 |

| VDE 0530 |

W systemie mechatronicznym jako sposób przenoszenia napędu użyto paska zębatego. Podczas rutynowej inspekcji paska należy ocenić jego stopień zużycia oraz

Na rysunku przedstawiono sprzęgło

Symbol graficzny którego siłownika, z bezstykową sygnalizacją położenia tłoka jest przedstawiony na rysunku?

Jakie są etapy podstawowych cykli działania sterownika PLC?

Pralka automatyczna nie reaguje po naciśnięciu przycisku zasilania. Co może być przyczyną takiej sytuacji?

Którą metodę sprawdzania instalacji elektrycznej urządzeń mechatronicznych przedstawiono na rysunku?

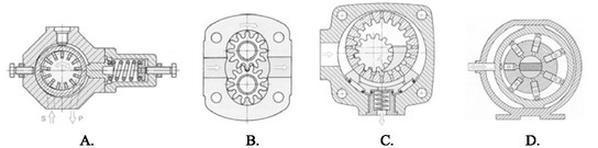

Pompa hydrauliczna z tłokowymi elementami roboczymi jest przestawiona na rysunku