Pytanie 1

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

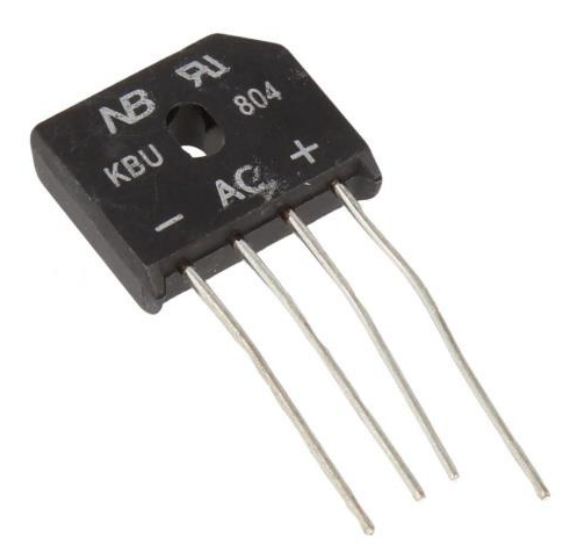

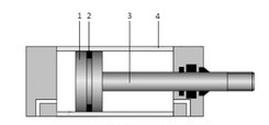

Jakie jest zastosowanie przedstawionego na ilustracji elementu?

Siłownik hydrauliczny jest zasilany olejem pod ciśnieniem p = 60 barów oraz ma przepływ Q = 85 l/min. Jaka jest moc hydrauliczna, którą pobiera siłownik?

Aby zatrzymać tłoczysko siłownika pneumatycznego o działaniu dwustronnym w dowolnym miejscu, wykorzystuje się zawór

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kiedy w układzie hydraulicznym, w którym nie ma elementów dławiących, w normalnych warunkach roboczych występuje wolna reakcja oraz znaczne opory przepływu, należy zastąpić olej olejem

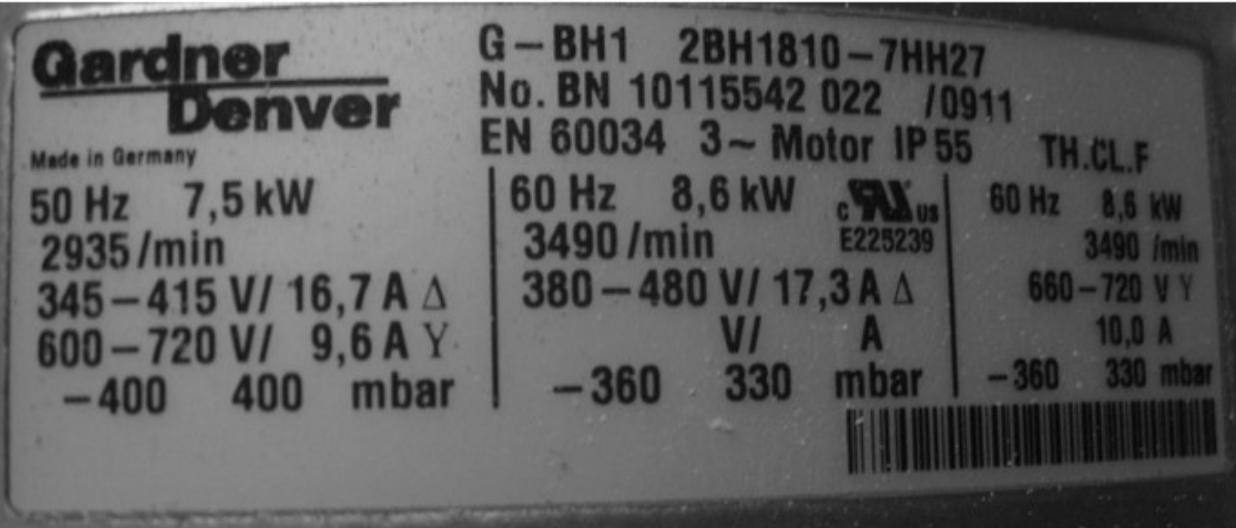

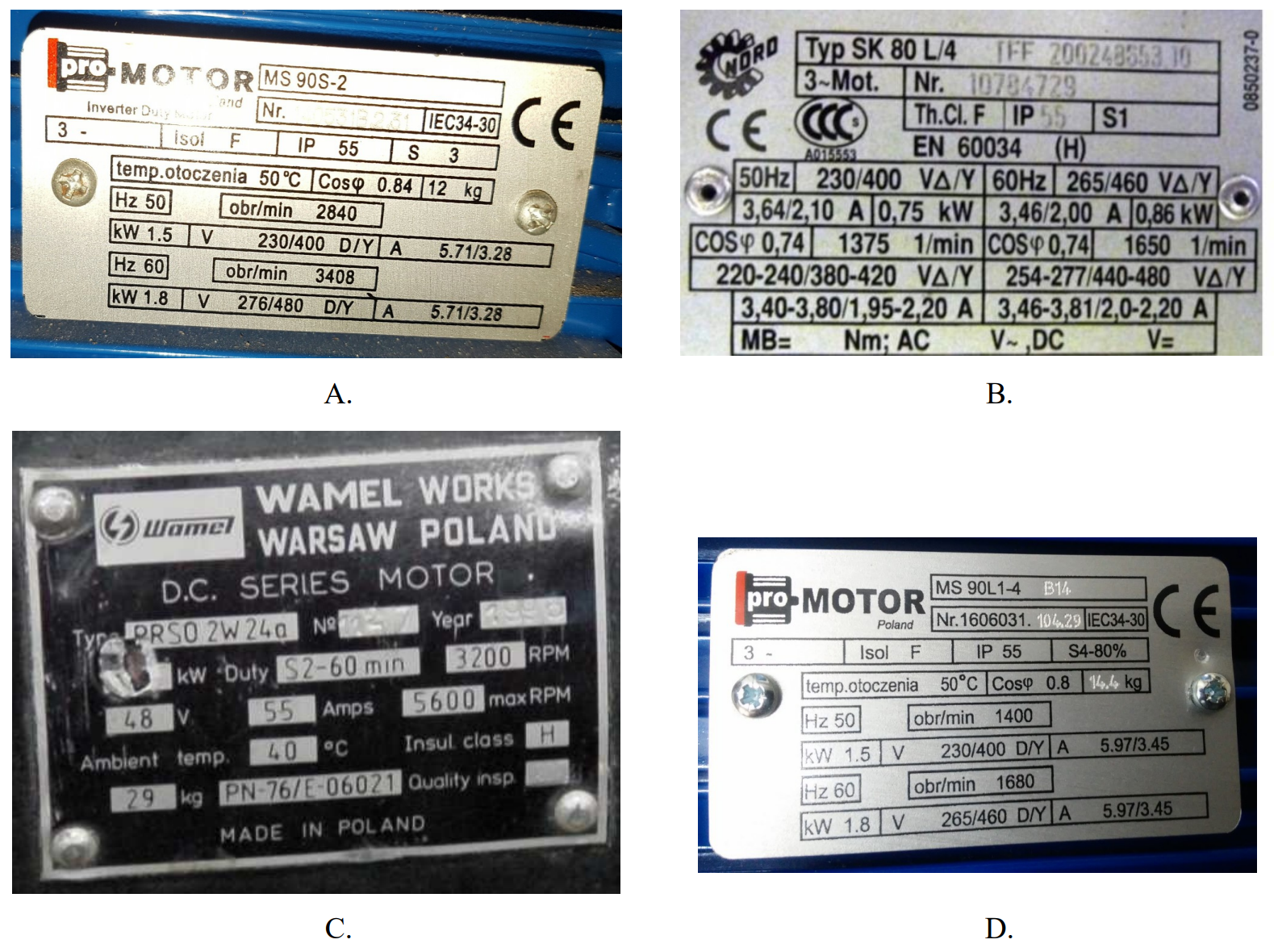

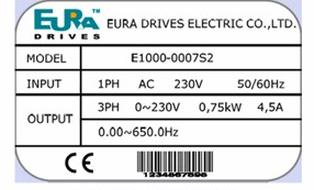

Na rysunku przedstawiono tabliczki znamionowej

Jakiego koloru powinna być izolacja przewodu neutralnego w instalacji elektrycznej typu TN–S?

Jak należy skojarzyć w napędzie urządzenia mechatronicznego uzwojenie stojana silnika o przedstawionej tabliczce zaciskowej, obciążonego znamionowo i jak podłączyć do sieci 400 V 3/N/PE ~ 50 Hz, aby jego wał obracał się w lewo?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Modulacja impulsowa określana jako PWM polega na modyfikacji w sygnale, który jest modulowany

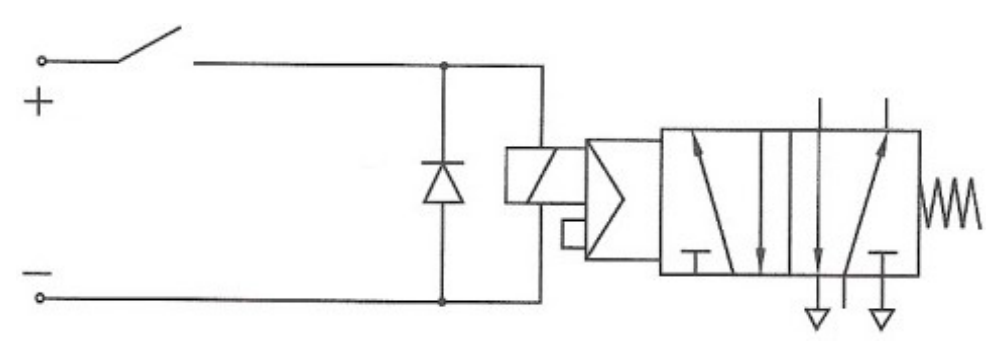

Układ przedstawiony na schemacie wymaga zasilania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wartość mocy czynnej wskazywana przez watomierz wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką średnicę powinien mieć otwór, aby pomieścić nit o średnicy 2 mm?

Wskaż tabliczkę znamionową urządzenia napędowego przeznaczonego do zasilania napięciem stałym.

Brak odpowiedzi na to pytanie.

Tłoczysko siłownika hydraulicznego, przedstawionego na rysunku, oznaczono cyfrą

Ciecze hydrauliczne, które przekazują energię, lecz nie oferują ochrony przed korozją ani smarowania, to ciecze klasy

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

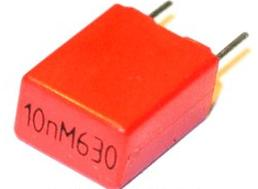

Przedstawiony kondensator ma pojemność

Oceń na podstawie przedstawionej na rysunku dokumentacji stan łożysk silnika napędowego o mocy 35 kW bez specjalnych fundamentów, jeżeli prędkość drgań łożysk zmierzona podczas przeglądu wynosi 1,9 mm/s.

| Urządzenie | Klasa I | Klasa II | Klasa III | Klasa IV | |

|---|---|---|---|---|---|

| Prędkość drgań RMS | mm/s | ||||

| 0.28 | |||||

| 0.45 | |||||

| 0.71 | |||||

| 1.12 | |||||

| 1.8 | |||||

| 2.8 | |||||

| 4.5 | |||||

| 7.1 | |||||

| 11.2 | |||||

| 18 | |||||

| 28 | |||||

| 45.9 | |||||

Legenda tabeli:

| Stan dobry | |

| Stan zadawalający | |

| Stan przejściowo dopuszczalny | |

| Stan niedopuszczalny |

Klasa I: poszczególne podzespoły silników i urządzeń stanowią integralną część urządzenia podczas normalnej pracy. Przykładem urządzeń w tej kategorii są silniki elektryczne o maksymalnej mocy 15 kW.

Klasa II: średniej wielkości urządzenia (zwykle silniki elektryczne o mocy od 15 kW do 75 kW) bez specjalnych fundamentów, sztywno zamontowane silniki lub urządzenia (do 300 kW) na specjalnych fundamentach.

Klasa III: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na sztywnych i ciężkich podstawach, stosunkowo sztywne w kierunku pomiaru drgań.

Klasa IV: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na podstawach, stosunkowo podatnych w kierunku mierzonych drgań (np. turbo generatory i turbiny gazowych o mocy wyjściowej powyżej 10 MW).

Na podstawie wyników pomiarów rezystancji zestyków przycisków S1 i S2 przedstawionych w tabeli można wnioskować, że

| Pomiar rezystancji zestyku w Ω | ||||

|---|---|---|---|---|

| przycisku zwiernego S1 | przycisku rozwiernego S2 | |||

| przed wciśnięciem przycisku | po wciśnięciu przycisku | przed wciśnięciem przycisku | po wciśnięciu przycisku | |

| ∞ | ∞ | 0 | 0 | |

Brak odpowiedzi na to pytanie.

Do pomiaru której wielkości charakteryzującej drgania ustawiono miernik przedstawiony na rysunku?

Brak odpowiedzi na to pytanie.

Jaką funkcję spełnia urządzenie, którego dane techniczne przedstawiono w tabeli?

| Ciecz robocza | Jednostka | Olej mineralny |

|---|---|---|

| Wydajność | dm³/min | 47 przy n = 1450 min⁻¹, p = 1 MPa |

| Ciśnienie na wlocie | MPa | - 0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | maks 10 |

| Ciśnienie przecieków | MPa | maks 0,2 |

| Moment obrotowy | Nm | maks. 2,5 |

| Prędkość obrotowa | obr/min | 1000 do 1800 |

| Optymalna temperatura pracy (cieczy w zbiorniku) | K | 313-328 |

| Filtracja | μm | 16 |

Brak odpowiedzi na to pytanie.

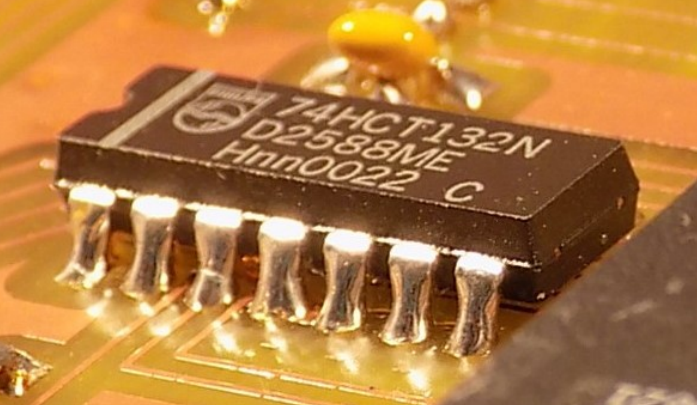

Które narzędzia należy zastosować podczas wymiany układu scalonego przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

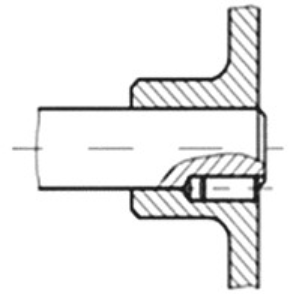

Który rodzaj połączenia przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z narzędzi należy zastosować do usuwania nadmiaru roztopionego lutu z miejsca lutowania?

Brak odpowiedzi na to pytanie.

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

Brak odpowiedzi na to pytanie.

Wyłącznik silnikowy może zadziałać na skutek

Brak odpowiedzi na to pytanie.

Aby zachować odpowiedni poziom ciśnienia w systemach hydraulicznych, wykorzystuje się zawory

Brak odpowiedzi na to pytanie.

Elementy, które umożliwiają przepływ medium wyłącznie w jednym kierunku, to zawory

Brak odpowiedzi na to pytanie.

Na podstawie przedstawionej tabliczki znamionowej falownika określ jego maksymalną częstotliwość wyj ściową.

Brak odpowiedzi na to pytanie.

Na podstawie przedstawionych danych katalogowych sprężarek określ, który model sprężarki należy zastosować do zasilania układu pneumatycznego, w którym ciśnienie robocze wynosi 6 bar, a maksymalne natężenie przepływu czynnika roboczego ma wartość 4 dm³/s.

Dane katalogowe sprężarek

| 50Hz | R2.2IU-10-200 | R41IU-10-200 | R41IU-10-200SD | R5.5IU-10-200 |

|---|---|---|---|---|

| SPRĘŻARKA | 2.2 | 4.0 | 4.0 | 5.5 |

| Maksymalna ciśnienie robocze bar (psi) | 10 (145) | 10 (145) | 10 (145) | 10 (145) |

| Fabrycznie ustawiony reload ciśnienia bar (psi) | 10.5 (152) | 10.5 (152) | 10.5 (152) | 10.5 (152) |

| Natężenie przepływu m³/min (cfm) | 0.241 (8.5) | 0.467 (16.5) | 0.467 (16.5) | 0.660 (22.0) |

| Wartość wyzwalająca temperatury tłoczenia sprężarki | 228°C (109°F) | |||

| Temperatura otoczenia (min.)→ (max.) | +2°C (+36°F) → + 46°F(115°F) | |||

| SILNIK | ||||

| Obudowa silnika | TEFC (IP55) | |||

| Moc nominalna | 2.2KW | 4.0 KW | 4.0 KW | 5.5 KW |

| Szybkość (obr./min) | 2870 RPM | 2875 RPM | 2875 RPM | 2860 RPM |

| Klasa izolacyjności | F | |||

| Poziom głośności (dBA) | 64 | 64 | 64 | 67 |

| DANE OGÓLNE | ||||

| Resztkowa zawartość płynu chłodzącego | 3 ppm (3mg/m³) | |||

| Pojemność zbiornika odolejacza | 5.16 litres | |||

| Objętość płynu chłodzącego | 2.5 litres | |||

| Masa – 200 litr Odbiornik montowany | 174 | 183 | 183 | 188 |

| Masa – z suszarką | 218 | 227 | 227 | 232 |

| PARAMETRY ELEKTRYCZNE - 400V | ||||

| MODEL | 2.2IU | R41U | R41U-SD | R5.5U |

| Prąd przy pełnym obciążeniu (maksimum) | 6.5 A | 10.5 A | 10.5 A | 14 A |

| Prąd rozruchowy | 38.5 A | 66.5 A | 36.7 A | 49 A |

| Czas rozruchu DOL (układ gwiazda-trójkąt) | 3-5 sec (7-10 sec) | |||

| Liczba rozruchów na godzinę (maksymalnie)) | 20 | |||

| Napięcie sterowania | 110 vac | |||

| Zalecane dopuszczalne obciążenie bezpiecznika (patrz uwaga 1) | 10 | 20 | 20 | 25 |

| Zalecany przekrój przewodu AWG (patrz uwaga 2) | 1 | 1.5 | 1.5 | 2.5 |

Brak odpowiedzi na to pytanie.

W przypadku oparzenia kwasem siarkowym, jak najszybciej należy usunąć kwas z oparzonej powierzchni dużą ilością wody, a potem zastosować kompres z

Brak odpowiedzi na to pytanie.

Ile powinna wynosić średnica tłoka siłownika pneumatycznego z jednostronnym tłoczyskiem, aby przy zasilaniu powietrzem o ciśnieniu 8 barów można uzyskać przy wysuwaniu tłoczyska siłę 160 N (przyjmując sprawność siłownika 100%)?

| F = P · S |

| S = π · r2 |

Brak odpowiedzi na to pytanie.