Pytanie 1

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest

Rysunek przedstawia magazyn

W grupie X analiz XYZ dostępny jest asortyment

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Na rysunku przedstawiono przenośnik

Najmniejsza jednostka produkcyjna, która potrafi działać samodzielnie, to

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Na którym rysunku przedstawiono środek transportu wewnętrznego wspomagający w magazynie proces przemieszczania luzem pasz dla zwierząt?

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

Firma otrzymała zlecenie na 64 sztuke skuterów. W magazynie znajduje się 72 koła do skuterów. W celu zrealizowania zamówienia, firma powinna zamówić

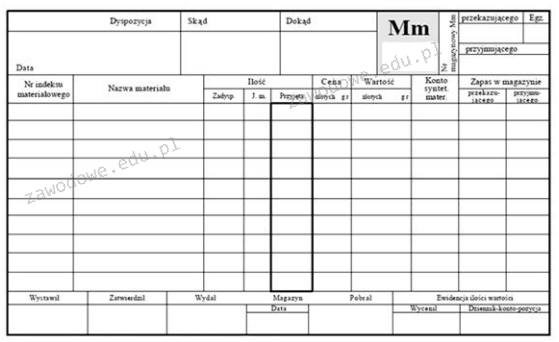

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Firma zajmująca się produkcją ręczników działa przez 5 dni w tygodniu w systemie 2 zmian po 8 godzin każda. Jaka jest tygodniowa zdolność produkcyjna pojedynczej maszyny krawieckiej, jeśli według normy czas szycia jednego ręcznika wynosi 4 minuty?

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na którym rysunku jest przedstawiony wózek podnośnikowy ręczny?

Pracownik magazynu złamał nogę w trakcie pracy. Jak powinna wyglądać prawidłowa sekwencja działań osoby udzielającej pierwszej pomocy?

Jakie są wymiary palety typu EUR?

Metodą dynamiczną do określenia ilości dostaw jest

Przedstawiony na opakowaniu znak graficzny oznacza

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

Środki transportowe używane do przewozu pieczywa z podmiejskiej piekarni do sieci sklepów w małym mieście powiatowym powinny cechować się

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

Na podstawie danych zawartych w tabeli oblicz udział procentowy odpadów przemysłowych w stosunku do wszystkich zebranych odpadów.

| Zestawienie informacji o zebranych odpadach | |

|---|---|

| Rodzaj odpadu | Wielkość odpadów [t] |

| Rolnicze | 1 560 |

| Komunalne | 980 |

| Przemysłowe | 4 800 |

| Niebezpieczne | 660 |

| RAZEM | 8 000 |