Pytanie 1

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

Jaką czynność wykonuje się w obszarze kompletacji?

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

Rysunek przedstawia

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

Przekształcanie odpadów w nowy produkt użytkowy to

W pierwszej połowie roku miały miejsce pięć dostaw materiałów do firmy produkcyjnej, które wyniosły kolejno: 150 kg, 120 kg, 160 kg, 130 kg, 140 kg. Jaki był średni poziom zapasu zabezpieczającego w tym czasie, mając na uwadze, że średni całkowity zapas magazynowy tego materiału wynosił 180 kg?

Ile czasu potrzeba na rozładunek jednego pojazdu z 34 paletowymi jednostkami ładunkowymi (pjł) przy użyciu dwóch wózków widłowych pracujących równocześnie, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjazd samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Metoda umożliwiająca umieszczenie towaru w dowolnej lokalizacji w strefie składowania to metoda

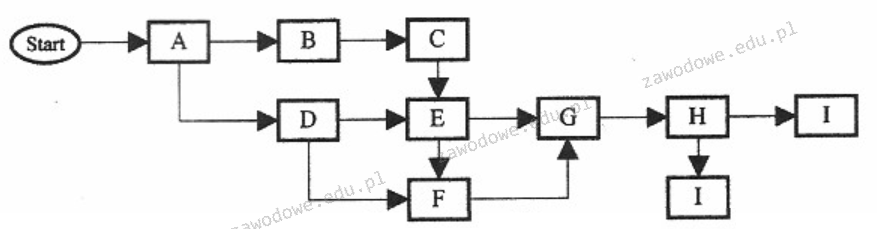

Rysunek przedstawia

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

Jaką maksymalną liczbę warstw ładunku o wymiarach 400 x 500 x 100 mm (dł. x szer. x wys.) i wadze 40 kg można ułożyć na palecie EUR o wymiarach 1200 x 800 x 144 mm i wadze 25 kg, biorąc pod uwagę, że maksymalna wysokość pjł. nie może wynosić więcej niż 1000 mm, a masa brutto pjł. to 800 kg, przy tym opakowań nie należy obracać?

Część magazynu, która stanowi jego największą jednostkę oraz obejmuje przestrzeń przechowawczą dla zgromadzonych zapasów, określana jest jako strefa

Czym zajmuje się ekologistyka?

Podczas przeprowadzonej inwentaryzacji wykazano niedobór niezawiniony wynoszący 1 650 kg cukru, ewidencjonowanego po 2,00 zł/kg. Jaką wartość ma niedobór niezawiniony przekraczający normę ubytków naturalnych, jeśli limit ubytków wynosi 1% średniego rocznego obrotu magazynowego, który to obrót wynosi 300 000,00 zł?

Która spośród zaprezentowanych grup zawiera przykłady tylko odpadów przemysłowych?

| Grupa 1 | Grupa 2 |

|

|

| Grupa 3 | Grupa 4 |

|

|

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Metoda DRP II odnosi się do procesu planowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

Kiedy linia produkcyjna oraz stanowiska są ze sobą powiązane transporterami i podajnikami, to produkcja ma miejsce w systemie

Podstawowy system komputerowy stosowany w prognozowaniu zapotrzebowania na materiały w procesie produkcji?

Jaką maksymalną liczbę worków z nawozem o wymiarach 0,6 m x 0,5 m x 0,2 m (dł. x szer. x wys.) oraz masie własnej 60 kg można włożyć na paletę o wymiarach 1,2 m x 1,0 m x 0,1 m (dł. x szer. x wys.), biorąc pod uwagę ładowność palety wynoszącą 1 t oraz maksymalną wysokość paletowej jednostki ładunkowej równą 2 m?

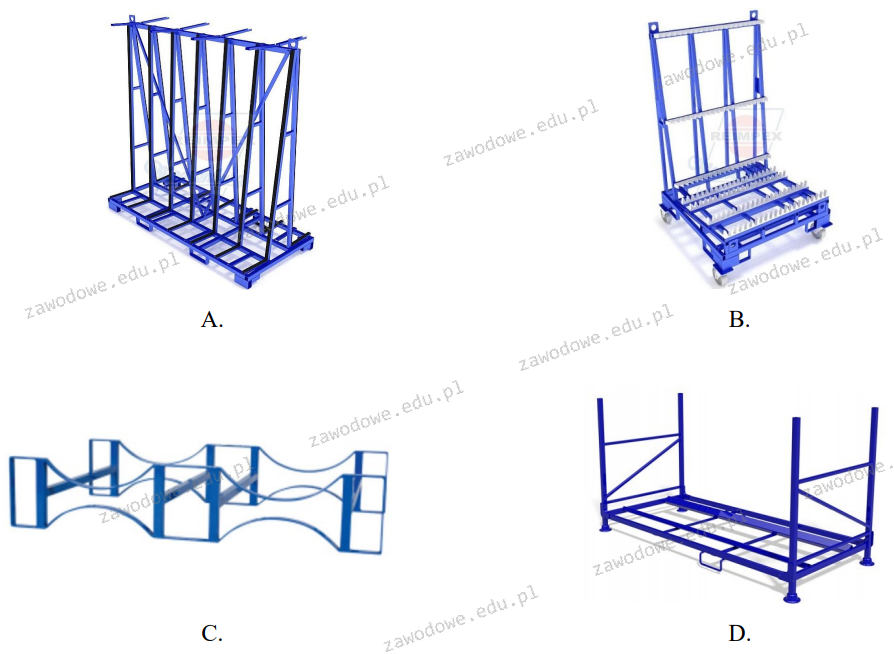

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

Jakie jest charakterystyczne dla składowania blokowego?

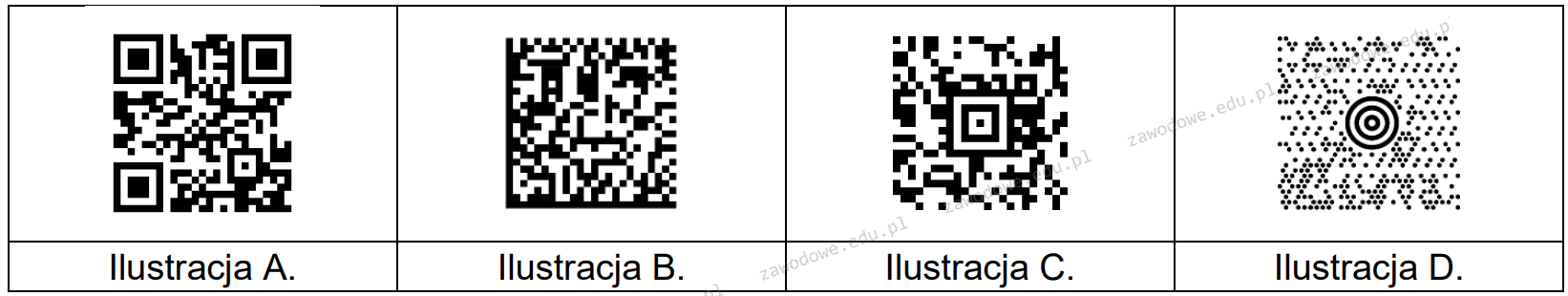

Na której ilustracji jest przedstawiony kod kreskowy QR?

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu