Pytanie 1

Którą obrabiarkę stosuje się w celu wykonania rowków w części pokazanej na ilustracji?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Którą obrabiarkę stosuje się w celu wykonania rowków w części pokazanej na ilustracji?

Jakie jest główne zastosowanie frezarek w przemyśle?

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą mikrometru.

Jakiego materiału nie używa się do produkcji łożysk ślizgowych?

Co oznacza skrót DTR?

Który element trzeba na pewno wymienić na nowy w sytuacji jego zużycia?

Zdejmowanie ciągadła z ciągarki prowadzi do

Stal szybkotnąca jest stosowana do produkcji

Wosk jako materiał używany do wytwarzania modelu znajduje zastosowanie w procesie odlewania

Który element wiertarki kolumnowej oznaczono na ilustracji strzałką?

W procesie wykorzystywane są farby proszkowe

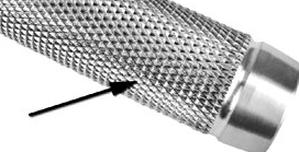

Strzałką na ilustracji wskazano powierzchnię, która została wykonana w operacji

W oparciu o dane w tabeli dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Klej | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowy | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjny | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowy | Przeznaczone są do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowy | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Czym jest proces piaskowania?

Jakie elementy maszyn można naprawić, wykorzystując procesy strugania, szlifowania oraz skrobania?

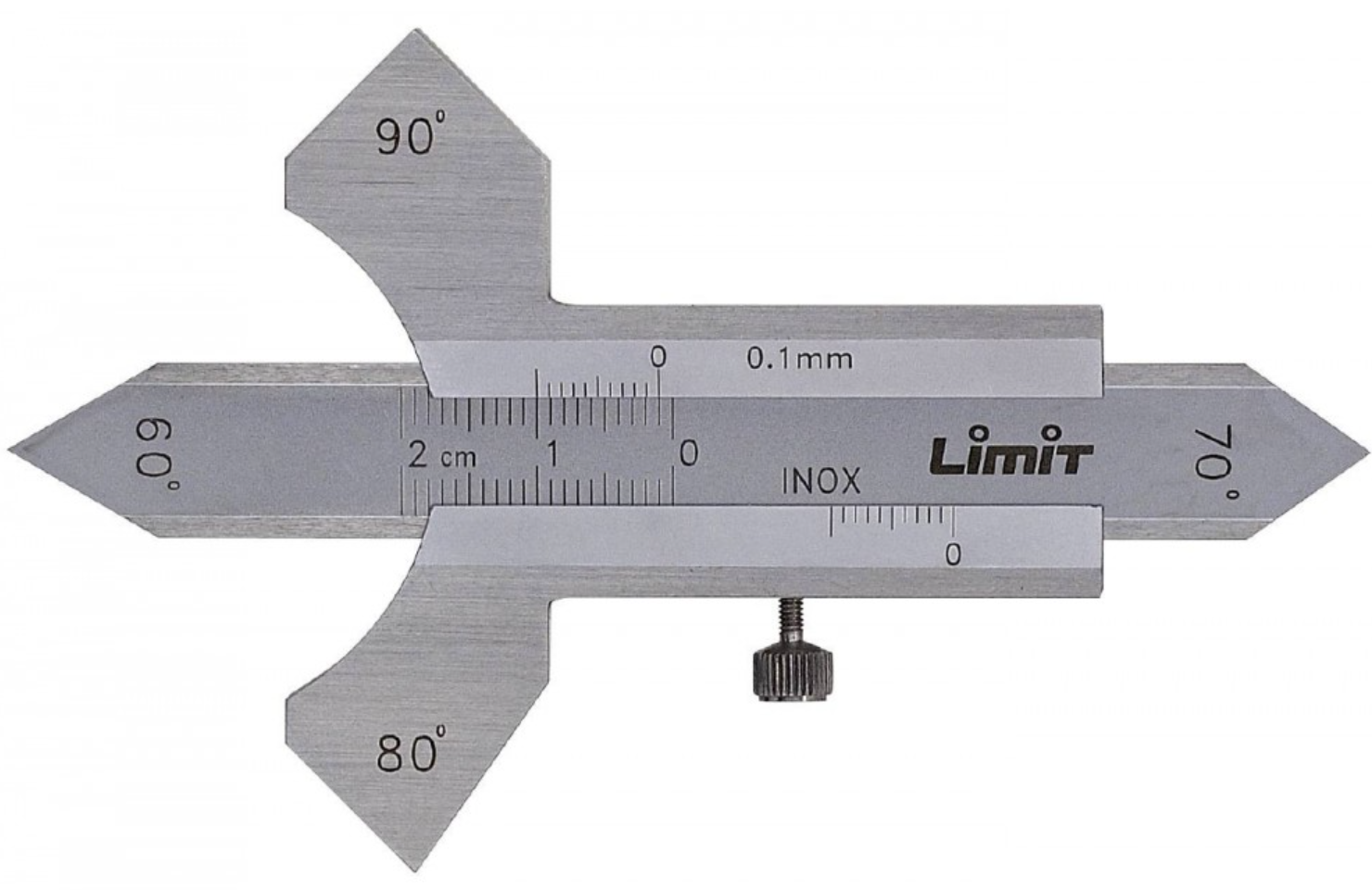

Przyrząd przedstawiony na ilustracji stosuje się do pomiaru

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

Która z metod łączenia materiałów pozwala na połączenie drewna z tworzywem sztucznym?

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na ilustracji należy użyć wiertła oraz

Przy naprawie uszkodzonego gwintu w otworze, najczęściej stosuje się

Rozwiercanie stosuje się w celu

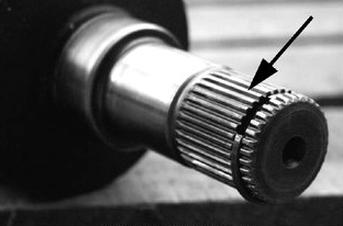

Strzałką na przedstawionej ilustracji wskazano elementy czopa wału, które zostały wykonane w operacji

Przy realizacji którego rodzaju połączenia wykorzystuje się efekt rozszerzalności cieplnej metali?

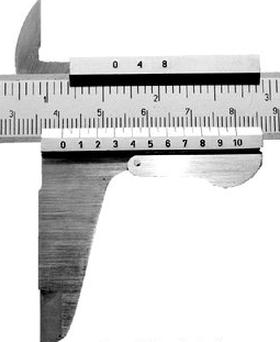

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą suwmiarki warsztatowej.

Narzędzie skrawające przedstawione na rysunku stosowane jest w procesie

Realizacja rowka wpustowego w wale odbywa się w trakcie

Rysunek przedstawia element stosowany w połączeniu

Do czego służy średnicówka mikrometryczna?

Terminologia TIG, MIG oraz MMA odnosi się do rodzajów połączeń

Z jakiego materiału nie produkuje się narzędzi do obróbki skrawaniem?

Jakie są metody naprawy uszkodzonej śruby?

Pokazane na ilustracji łączenie odbywa się techniką

Przekroczenie dopuszczalnej temperatury łożysk wskazuje na

Wskaż wynik pomiaru wykonanego za pomocą mikromierza, jak na przedstawionej ilustracji.

Jaka jest główna zaleta stosowania połączeń nitowych?

W którym procesie obróbki stosowane jest narzędzie przedstawione na ilustracji?

Materiały narzędziowe o dużej twardości znajdują zastosowanie w produkcji

Środkownik pozwala na określenie

Tępa krawędź narzędzi skrawających prowadzi do

Jakiego typu proces technologiczny powinno się zastosować do produkcji metalowych komponentów obudowy komputera?