Pytanie 1

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

Jakiej z wymienionych funkcji nie realizuje system SCADA?

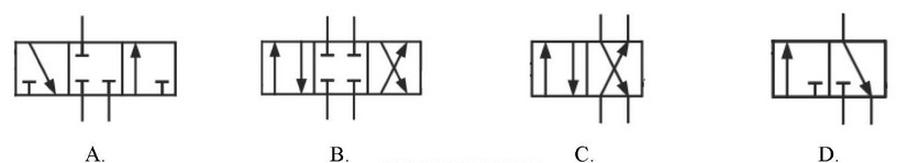

Który symbol należy zastosować, rysując na schemacie układu hydraulicznego zawór sterujący kierunkiem przepływu 4/2?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?

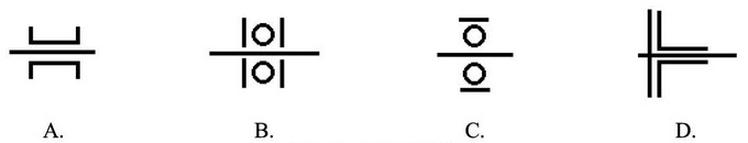

Którego symbolu należy użyć, aby przedstawić łożysko toczne poprzeczne na schemacie kinematycznym mechanizmu?

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Jakim oznaczeniem literowym nazywa się zmienne wewnętrzne kontrolera, które są używane w programie jako styki i cewki?

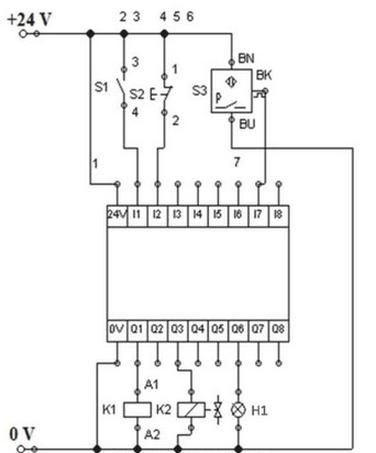

Który element urządzenia mechatronicznego, przedstawionego na schemacie jestniewłaściwie narysowany?

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

Który z wymienionych kwalifikatorów działań, wykorzystywanych w metodzie SFC, może być pominięty w opisie bloku akcji, nie wpływając na sposób realizacji przypisanego w nim działania?

Parametry takie jak powierzchnia membrany, temperatura operacyjna, typ napędu, maksymalne ciśnienie, skok oraz precyzja położenia są charakterystyczne dla

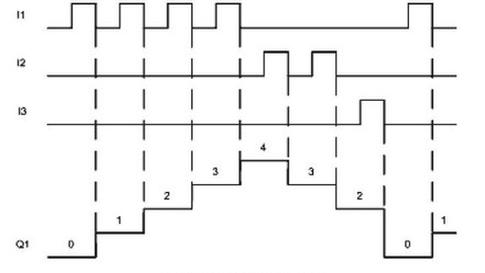

Na rysunku przedstawiony został diagram czasowy obrazujący pracę licznika. Warunkiem wyzerowania licznika jest podanie

Jaką linią należy zaznaczyć na rysunku technicznym miejsce urwania lub przerwania przedmiotu?

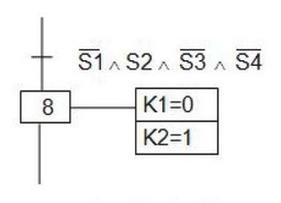

Na podstawie fragmentu algorytmu przedstawionego za pomocą sieci GRAFCET określ, jaki warunek musi być spełniony, aby został wykonany krok 8.

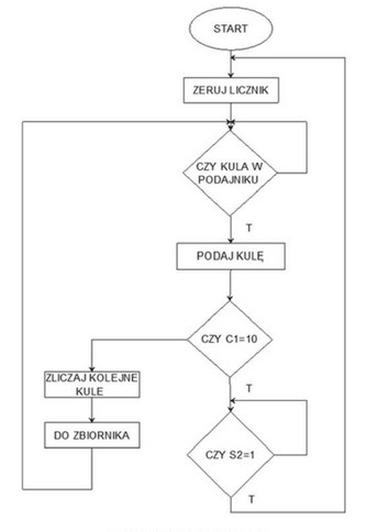

Na rysunku zamieszczono schemat blokowy procesu pakowania kul. Którego modułu funkcyjnego należy użyć w programie realizującym ten proces?

Jaki będzie stan wyjść sterownika PLC realizującego przedstawiony program, jeżeli stan wejścia I1 ulegnie zmianie z 1 na 0, a wejście I2 = 0?

Kierunek obrotu wirnika silnika indukcyjnego trójfazowego można zmienić poprzez

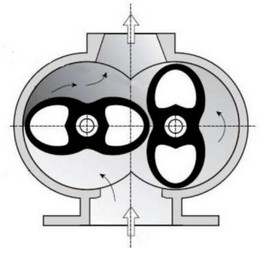

Przedstawiony na rysunku element układu zasilającego urządzenie mechatroniczne jest pompą

Jaki parametr oraz na jaką wartość powinien zostać ustawiony, aby regulator PD funkcjonował jako regulator P? (Kp – wzmocnienie części proporcjonalnej, Td - czas różniczkowania)

W sprężarce pneumatycznej nie ma możliwości regulacji ciśnienia powietrza. Jakie jest najbardziej prawdopodobne źródło awarii?

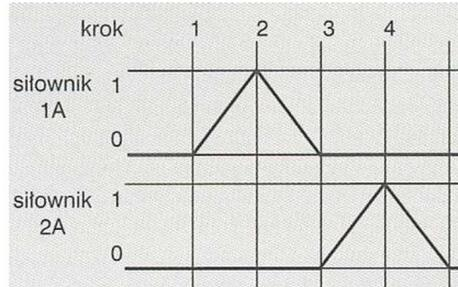

Na rysunku przedstawiono diagram stanów dla układu dwóch siłowników 1A i 2A. Który sposób opisu działania układu jest prawidłowy?

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

W jakich częściach sieci SFC wykorzystuje się oznaczenia literowe N, S, D?

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

Który sposób adresowania zmiennych zastosowano w przedstawionym fragmencie programu?

Po przeprowadzeniu naprawy układu pneumatycznego zszywacza tapicerskiego zauważono, że zszywki nie są całkowicie wbite w drewno. Co należy zrobić w pierwszej kolejności?

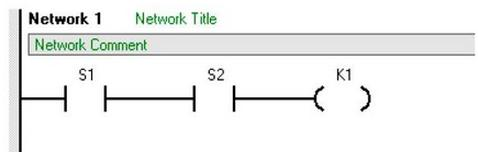

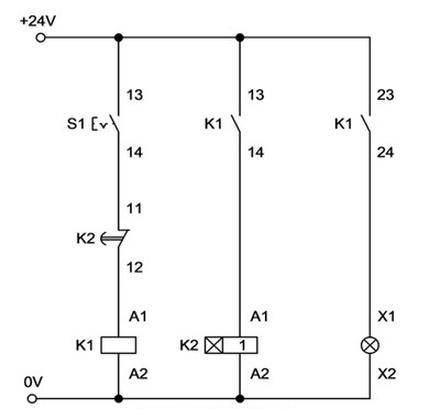

W układzie, którego schemat przestawiony został na rysunku, po wciśnięciu przycisku S1 lampka świeci światłem ciągłym. Wynika z tego, że najprawdopodobniej uszkodzony jest

Jakie czujniki mogą dostarczać dane do sterownika PLC o poziomie cieczy nieprzewodzącej w zbiorniku mechatronicznym działającym jako niezależny system napełniania i dozowania?

Podczas przeglądu silnika trójfazowego frezarki numerycznej wykonano pomiary rezystancji uzwojeń i rezystancji izolacji, zamieszczone w tabeli. Wyniki te wskazują na

| Pomiar między zaciskami | U1-U2 | V1-V2 | W1-W2 | U1-V1 | V1-W1 | U1-W1 | U1-PE | V1-PE | W1-PE |

|---|---|---|---|---|---|---|---|---|---|

| Wynik | 22 Ω | 21,5 Ω | 22,2 Ω | ∞ | ∞ | ∞ | 52 MΩ | 49 MΩ | 30 Ω |

Jaki będzie stan na wyjściu Q0.3 w przypadku jednoczesnego podania sygnału logicznego "1″ na wejście 10.0 i 10.2?

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

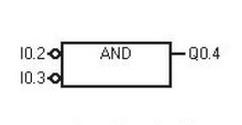

Jaką funkcję logiczną realizuje blok przedstawiony na rysunku?

Na podstawie przedstawionych danych katalogowych narzędzia skrawającego wskaż wartość głębokości warstwy skrawanej, którą należy ustawić w obrabiarce CNC dla obróbki zgrubnej.

| Rodzaj obróbki | Dokładność obróbki | Chropowatość powierzchni (Ra) μm | Zakres posuwów mm/obr | Zakres głębokości mm |

|---|---|---|---|---|

| Obróbka dokładna | IT6-IT9 | 0,32÷1,25 | 0,05÷0,3 | 0,5÷2 |

| Obróbka średniodokładna | IT9-IT11 | 2,5÷5 | 0,2÷0,5 | 2÷4 |

| Obróbka zgrubna | IT12-IT14 | 10÷40 | ≥0,4 | ≥4 |

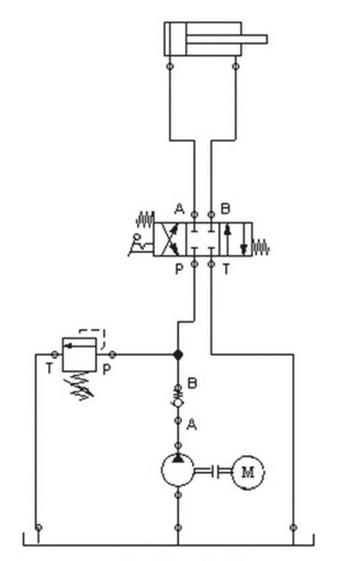

Które z mediów roboczych należy doprowadzić do układu, którego schemat przedstawiono na rysunku?

Którą funkcję logiczną realizuje program napisany w języku listy instrukcji?

| LD ( | %I0.1 |

| ANDN | %I0.2 |

| ) | |

| OR ( | %I0.2 |

| ANDN | %I0.1 |

| ) | |

| ST | %Q0.1 |

Jakiej z wymienionych funkcji nie może realizować pracownik obsługujący prasę hydrauliczną, która jest sterowana przy pomocy sterownika PLC?

Jakiej litery używamy do oznaczania na schematach systemów sterowania wyjść sterownika PLC?

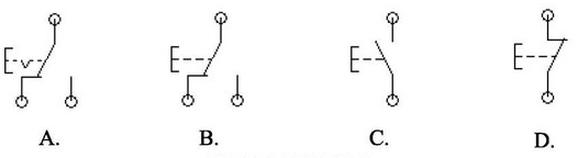

Który z przedstawionych symboli graficznych odnosi się do przycisku bistabilnego?

Jaka liczba w systemie heksadecymalnym odpowiada liczbie binarnej 1010110011BIN?