Pytanie 1

Przedstawione narzędzie służy do

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Przedstawione narzędzie służy do

Napięcie testowe, strata dielektryczna, maksymalne napięcie, opór izolacji, temperatury współczynnik pojemności - to parametry znamionowe

Co należy uczynić w przypadku rany z krwotokiem tętniczym?

Która z magistrali komunikacyjnych nie wymaga instalacji rezystorów terminacyjnych na końcach?

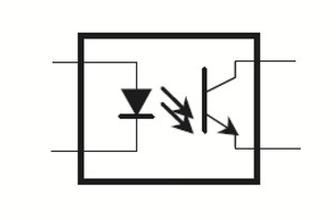

Na rysunku przedstawiono symbol graficzny

Siłownik hydrauliczny o powierzchni tłoka A = 20 cm2 musi wygenerować siłę F = 30 kN. Jakie powinno być ciśnienie oleju?

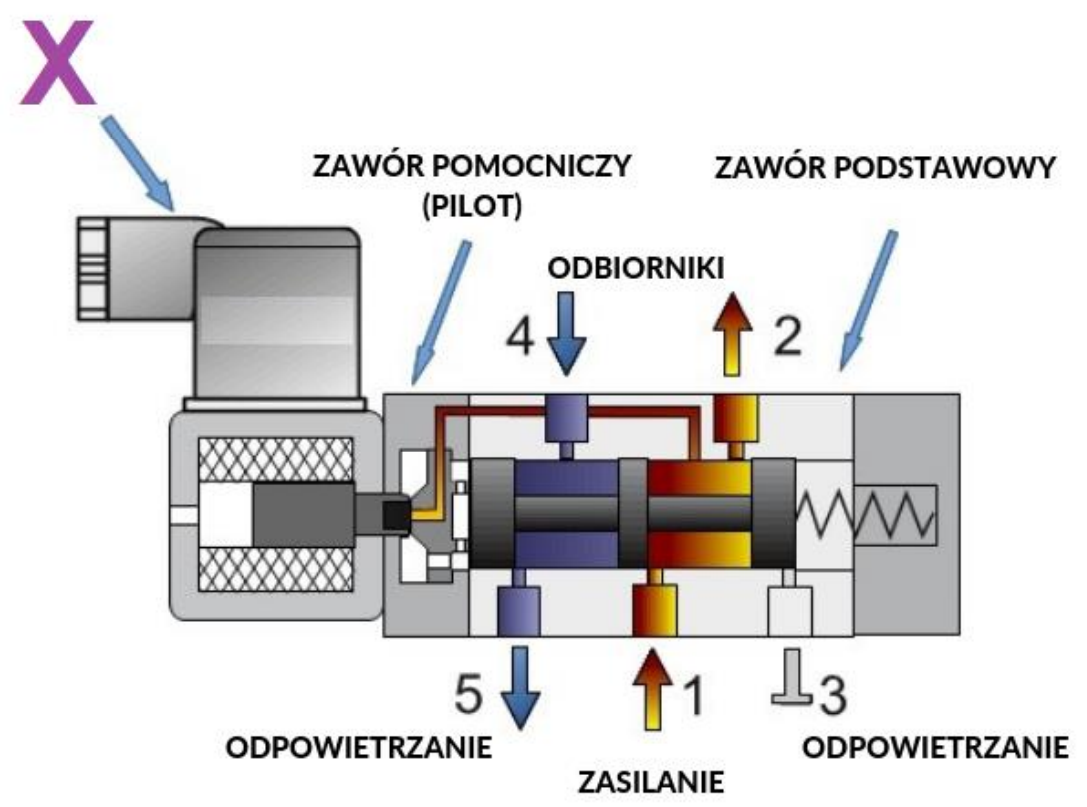

Elementem zaworu, oznaczonym na rysunku znakiem X jest

Skrót THT (Through-Hole Technology) odnosi się do metody montażu

Charakterystykę I = f(U) diody półprzewodnikowej można uzyskać za pomocą oscyloskopu dwukanałowego w trybie

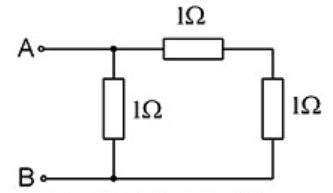

Zastępcza rezystancja obwodu widziana od strony zacisków A i B wynosi

Które elementy przedstawiono na rysunku?

Jakie z czynności związanych z wymianą oleju oraz filtrów w zasilaczu hydraulicznym powinno być zrealizowane jako ostatnie?

Jakiego rodzaju materiału należy użyć do produkcji narzędzi do mechanicznej obróbki skrawaniem, takich jak frezy?

Który z elementów tyrystora ma funkcję sterowania?

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

Muskuł pneumatyczny przedstawiony na rysunku przystosowany jest do połączenia

Silnik krokowy dysponuje 4 uzwojeniami wzbudzającymi, z których każde ma 8 nabiegunników. Jakie będzie przesunięcie kątowe silnika przypadające na pojedynczy krok przy sterowaniu jednym uzwojeniem?

Osoba obsługująca elektryczne urządzenie prądu stałego o nominalnym napięciu 60 V oraz III klasie ochronności jest narażona na

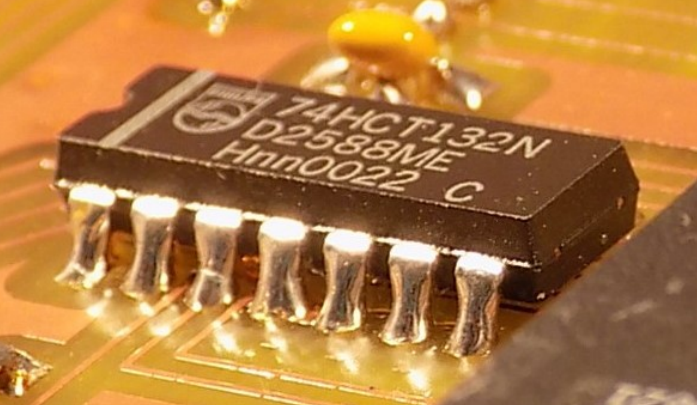

Które narzędzia należy zastosować podczas wymiany układu scalonego przedstawionego na rysunku?

Podnośnik hydrauliczny do samochodów dysponuje tłokiem roboczym o średnicy 100 mm. Tłoczek pompy w tym urządzeniu ma średnicę 10 mm. Kiedy podnośnik unosi obciążenie wynoszące 20 kN, jaka jest siła działająca na tłoczek pompy?

Na podstawie przedstawionych danych katalogowych sprężarek określ, który model sprężarki należy zastosować do zasilania układu pneumatycznego, w którym ciśnienie robocze wynosi 6 bar, a maksymalne natężenie przepływu czynnika roboczego ma wartość 4 dm³/s.

Dane katalogowe sprężarek

| 50Hz | R2.2IU-10-200 | R41IU-10-200 | R41IU-10-200SD | R5.5IU-10-200 |

|---|---|---|---|---|

| SPRĘŻARKA | 2.2 | 4.0 | 4.0 | 5.5 |

| Maksymalna ciśnienie robocze bar (psi) | 10 (145) | 10 (145) | 10 (145) | 10 (145) |

| Fabrycznie ustawiony reload ciśnienia bar (psi) | 10.5 (152) | 10.5 (152) | 10.5 (152) | 10.5 (152) |

| Natężenie przepływu m³/min (cfm) | 0.241 (8.5) | 0.467 (16.5) | 0.467 (16.5) | 0.660 (22.0) |

| Wartość wyzwalająca temperatury tłoczenia sprężarki | 228°C (109°F) | |||

| Temperatura otoczenia (min.)→ (max.) | +2°C (+36°F) → + 46°F(115°F) | |||

| SILNIK | ||||

| Obudowa silnika | TEFC (IP55) | |||

| Moc nominalna | 2.2KW | 4.0 KW | 4.0 KW | 5.5 KW |

| Szybkość (obr./min) | 2870 RPM | 2875 RPM | 2875 RPM | 2860 RPM |

| Klasa izolacyjności | F | |||

| Poziom głośności (dBA) | 64 | 64 | 64 | 67 |

| DANE OGÓLNE | ||||

| Resztkowa zawartość płynu chłodzącego | 3 ppm (3mg/m³) | |||

| Pojemność zbiornika odolejacza | 5.16 litres | |||

| Objętość płynu chłodzącego | 2.5 litres | |||

| Masa – 200 litr Odbiornik montowany | 174 | 183 | 183 | 188 |

| Masa – z suszarką | 218 | 227 | 227 | 232 |

| PARAMETRY ELEKTRYCZNE - 400V | ||||

| MODEL | 2.2IU | R41U | R41U-SD | R5.5U |

| Prąd przy pełnym obciążeniu (maksimum) | 6.5 A | 10.5 A | 10.5 A | 14 A |

| Prąd rozruchowy | 38.5 A | 66.5 A | 36.7 A | 49 A |

| Czas rozruchu DOL (układ gwiazda-trójkąt) | 3-5 sec (7-10 sec) | |||

| Liczba rozruchów na godzinę (maksymalnie)) | 20 | |||

| Napięcie sterowania | 110 vac | |||

| Zalecane dopuszczalne obciążenie bezpiecznika (patrz uwaga 1) | 10 | 20 | 20 | 25 |

| Zalecany przekrój przewodu AWG (patrz uwaga 2) | 1 | 1.5 | 1.5 | 2.5 |

Którą z wymienionych wielkości można zmierzyć za pomocą miernika przedstawionego na zdjęciu?

Podczas działania silnika prądu stałego zauważono intensywne iskrzenie na komutatorze spowodowane nagromadzeniem pyłu ze szczotek. Aby naprawić tę awarię, należy wyłączyć silnik, a następnie

Jakie środki ochrony osobistej, oprócz kasku ochronnego, powinien założyć pracownik wykonujący konserwację wyłączonego z eksploatacji urządzenia mechatronicznego w hali produkcyjnej?

System napędowy, który składa się z silnika prądu przemiennego zasilanego przez falownik, działa poprawnie, gdy wzrost częstotliwości napięcia zasilającego prowadzi do

Którą czynność powinien wykonać użytkownik podczas uruchamiania komercyjnej wersji programu Proficy iFIX po ukazaniu się przedstawionego na rysunku komunikatu, aby program działał dłużej niż 2 godziny?

Toczenie powierzchni czołowej przedstawia ilustracja

Jaki podzespół przedstawiono na fotografii?

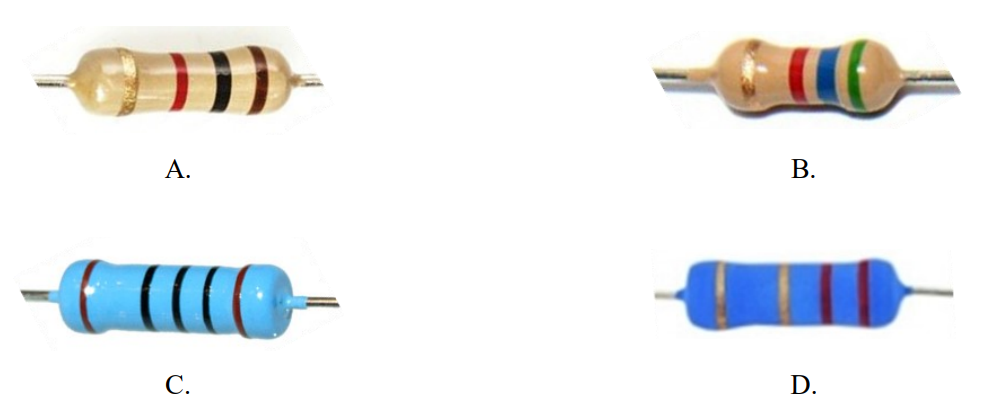

Na podstawie tabeli kodów paskowych rezystorów wskaż rezystor o wartości rezystancji 1 kΩ i tolerancji 5%.

| Kolor | Wartość | Mnożnik | Tolerancja ± % | Współczynnik temp. ± ppm/K | |

|---|---|---|---|---|---|

| 1 pasek | 2 pasek | 3 pasek | 4 pasek | Ostatni pasek | |

| czarny | 0 | 0 | x 1 Ω | 20 | 200 |

| brązowy | 1 | 1 | x 10 Ω | 1 | 100 |

| czerwony | 2 | 2 | x 100 Ω | 2 | 50 |

| pomarańczowy | 3 | 3 | x 1 k | 3 | 15 |

| żółty | 4 | 4 | x 10 k | 0 - +100 | 25 |

| zielony | 5 | 5 | x 100 k | 0.5 | |

| niebieski | 6 | 6 | x 1 M | 0.25 | 10 |

| fioletowy | 7 | 7 | x 10 M | 0,1 | 5 |

| szary | 8 | 8 | 0,05 | 1 | |

| biały | 9 | 9 | |||

| złoty | 0,1 Ω | 5 | |||

| srebrny | 0,01 Ω | 10 | |||

| brak | 20 | ||||

Która metoda regulacji prędkości obrotowej silnika obcowzbudnego prądu stałego umożliwi efektywną regulację w szerokim zakresie od 0 do nn?

Który z programów przekształca kod napisany w danym języku programowania na kod maszynowy stosowany przez mikrokontroler?

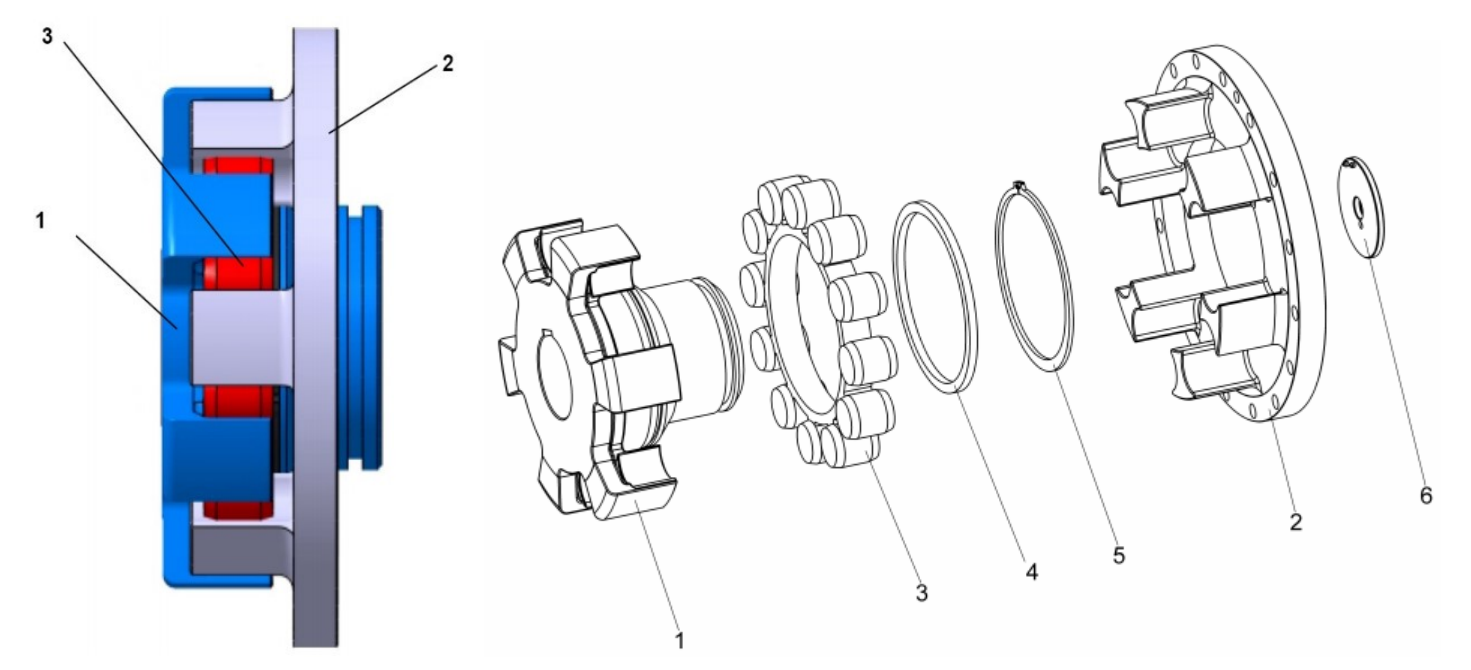

Wskaż prawidłowe przyporządkowanie cyfr wskazujących części sprzęgła kłowego do ich nazw.

| Piasta sprzęgła | Kołnierz przykręcany | Wkładka elastyczna | Pierścienie osadcze | Podkładka zabezpieczająca | |

|---|---|---|---|---|---|

| Przyporządkowanie 1. | 1 | 2 | 3 | 4 | 5 | 6 |

| Przyporządkowanie 2. | 3 | 1 | 2 | 4 | 5 | 6 |

| Przyporządkowanie 3. | 4 | 2 | 3 | 5 | 6 | 1 |

| Przyporządkowanie 4. | 5 | 1 | 2 | 4 | 6 | 3 |

Jaką metodę łączenia metali należy wybrać, gdy maksymalna temperatura w trakcie łączenia nie może przekroczyć 450OC?

Niewielkie, drobne zarysowania na tłoczysku hydraulicznego siłownika eliminuje się za pomocą

Zgodnie z wytycznymi producenta przedstawionymi w tabeli układ sterowniczy urządzenia mechatronicznego pracującego przy napięciu zasilania 24 V DC należy połączyć przewodami w kolorach żółto-zielonym oraz

| Nazwa przewodu | Oznaczenie przewodu lub zacisku kodem alfanumerycznym | Oznaczenie przewodu kolorem |

| Przewód liniowy 1 (AC) Przewód liniowy 2 (AC) Przewód liniowy 3 (AC) | L1 L2 L3 | czarnym lub brązowym, lub szarym |

| Przewód neutralny (AC) | N | |

| Przewód środkowy (AC) | M | niebieskim |

| Przewód dodatni (DC) | L+ | czerwonym |

| Przewód ujemny (DC) | L- | czarnym |

| Przewód ochronny Przewód ochronno-neutralny Przewód ochronno-liniowy Przewód ochronno-środkowy | PE PEN PEL PEM | żółto-zielonym |

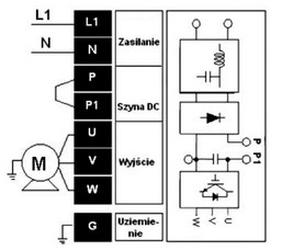

W celu sprawdzenia poprawności działania układu przedstawionego na schemacie, zmierzono napięcie zasilania. Wskaż wynik pomiaru, który świadczy, że napięcie zasilania jest prawidłowe?

Który z zaworów pozwala na przepływ czynnika roboczego tylko w jednym kierunku?

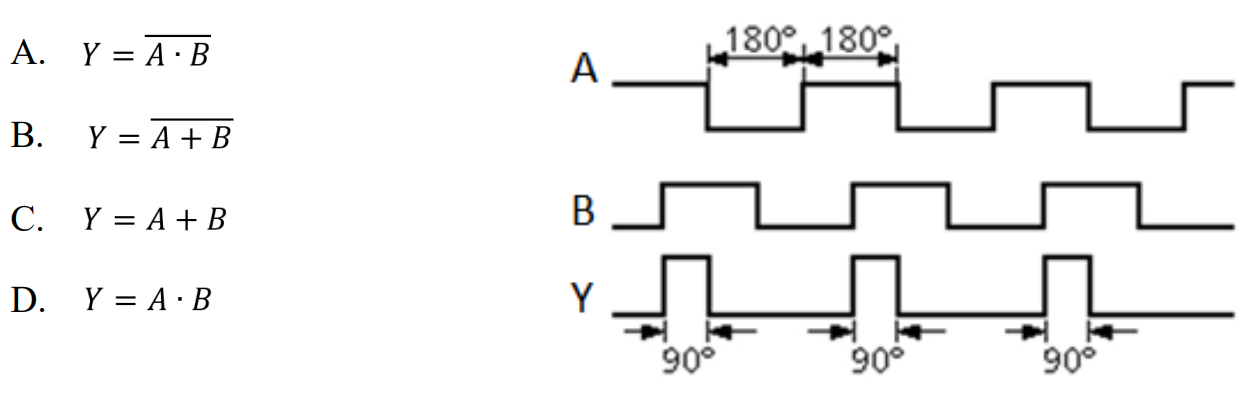

Na przedstawionym diagramie sygnał Y odpowiada funkcji logicznej

Największe ryzyko związane z urządzeniami elektrycznymi wynika z możliwości

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, który jest sterowany przez PLC, należy zająć się zasilaniem pneumatycznym.