Pytanie 1

Jak często należy wykonywać przeglądy techniczne w urządzeniach i systemach mechatronicznych?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jak często należy wykonywać przeglądy techniczne w urządzeniach i systemach mechatronicznych?

Jakiej z wymienionych aktywności nie powinien wykonywać operator pras hydraulicznych sterowanych przez sterownik PLC?

W instalacji zasilającej bez osuszaczy, przewód do rozprowadzania sprężonego powietrza powinien być układany ze spadkiem w kierunku przepływu powietrza, wynoszącym blisko

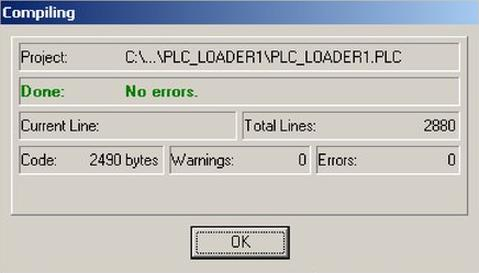

Przedstawione na rysunku okno dialogowe oprogramowania sterownika PLC wyświetlane jest podczas

Podczas eksploatacji silnika prądu stałego zauważono iskrzenie szczotek spowodowane zanieczyszczeniem komutatora. Aby pozbyć się tej awarii, należy wyłączyć silnik, a potem

Podczas pracy z siłownikiem hydraulicznym dostrzeżono drobne zadrapania na tłoczysku. Jak należy zlikwidować te rysy?

Jaka będzie różnica w warunkach pracy urządzenia mechatronicznego, jeżeli zamiast sensorów w obudowie IP 44 zastosowane będą sensory o takich samych parametrach, lecz w obudowie IP 54?

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiącą |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiącą – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -- | -- | IP X7 | przy zanurzeniu krótkotrwałym |

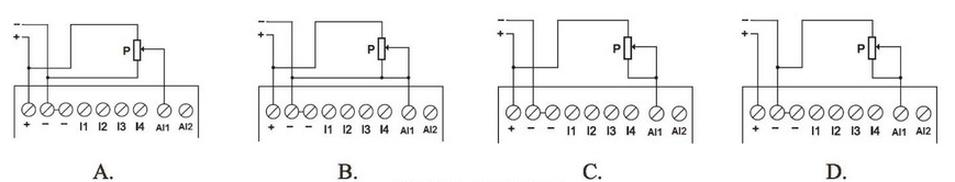

Na którym schemacie potencjometr nastawczy P jest poprawnie podłączony do analogowego wejścia napięciowego sterownika PLC?

W tabeli podano dane techniczne sterownika PLC. Jakim maksymalnym prądem można obciążyć sterownik, dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Aby prawidłowo zidentyfikować element wykonawczy na schemacie instalacji pneumatycznej, należy podać numer elementu oraz użyć odpowiadającego mu symbolu literowego

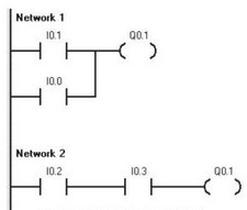

Do sterownika wgrano program przedstawiony na rysunku. Na których wejściach muszą być ustawione sygnały logiczne "1″, aby na wyjściu Q0.1 pojawił się sygnał logiczny "1″?

Jaki będzie stan na wyjściu Q0.3 w przypadku jednoczesnego podania sygnału logicznego "1″ na wejście 10.0 i 10.2?

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

Który z poniższych elementów jest niezbędny do prawidłowego działania układu pneumatycznego?

Ekonomiczne oraz szerokie regulowanie prędkości obrotowej silnika prądu stałego bocznikowego możliwe jest przez

Przyczyny szarpania oraz niestabilności w działaniu hydraulicznych systemów napędowych mogą obejmować

Do sterownika PLC załadowano program:

0 LD I0.0 1 XOR I0.1 2 A I0.2 3 = Q0.0

W schemacie układu hydraulicznego przyłącze rury zasilającej rozdzielacza oznaczane jest literą

Jaki symbol literowy, zgodny z normą IEC 61131, wykorzystywany jest w oprogramowaniu sterującym dla PLC do identyfikacji jego fizycznych wejść dyskretnych?

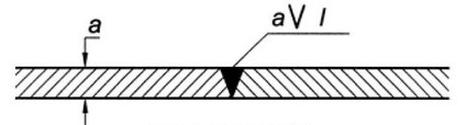

Którą spoinę przedstawiono na rysunku?

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

Przegląd konserwacji napędów elektrycznych nie uwzględnia

Maksymalne obciążenie prądowe wyjść cyfrowych sterownika PLC 24 V DC wynosi 0,7 A. Jaką wartość mocy może mieć odbiornik, który podłączony do wyjścia sterownika, będzie pobierał prąd niższy od dopuszczalnego?

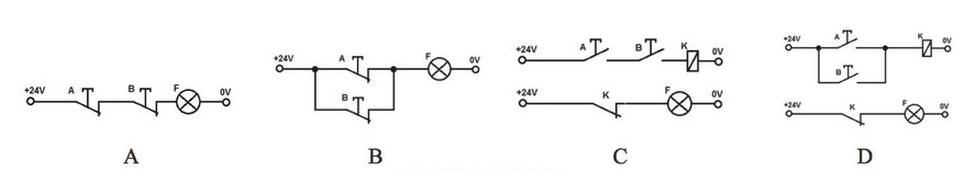

Które z układów sterowania realizują funkcję logiczną NAND?

Jak określa się cechę sterownika PLC, która umożliwia zachowanie aktualnych wartości operandów użytych w programie podczas przełączania z trybu RUN na STOP lub po utracie zasilania?

Falowniki używane w przetwornicach częstotliwości mają na celu regulację

Sterownik PLC powinien zarządzać systemem nagrzewnicy, który składa się z wentylatora oraz zestawu grzałek. Jaką czynność należy podjąć, aby uniknąć przegrzania obudowy nagrzewnicy po jej dezaktywowaniu?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?

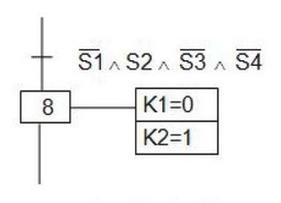

Na podstawie fragmentu algorytmu przedstawionego za pomocą sieci GRAFCET określ, jaki warunek musi być spełniony, aby został wykonany krok 8.

Na diagramach systemów hydraulicznych przyłącze rury odpływowej rozdzielacza oznacza się symbolem literowym

W jakim trybie powinny być przedstawiane na schematach układów sterowania zestyki elementów stycznych?

Jak określa się punkt zerowy elementu poddawanego obróbce na maszynie CNC?

Jaki czujnik powinien zostać zainstalowany na obudowie siłownika, aby monitorować położenie tłoczyska z magnesem?

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

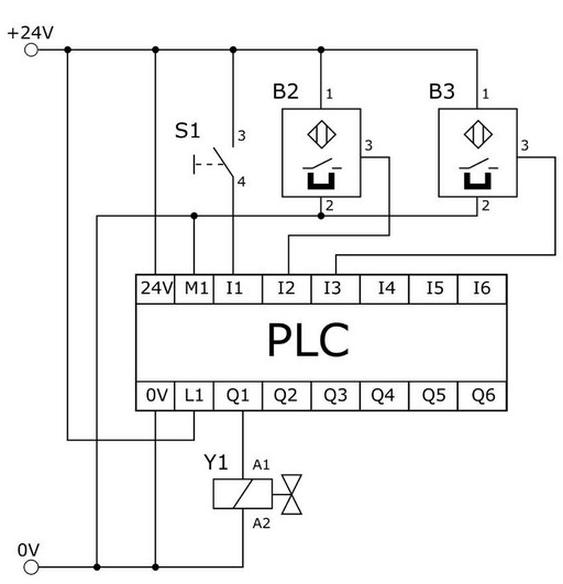

Zgodnie ze schematem układu sterowania przedstawionym na rysunku, w układzie należy zastosować dwa czujniki magnetyczne

Na rysunku przedstawiono model magazynu grawitacyjnego oraz fragment algorytmu jego działania. W celu przetestowania działania układu należy sprawdzić, czy nastąpi powrót tłoczyska siłownika do pozycji początkowej, gdy zostanie aktywowany czujnik _1B1

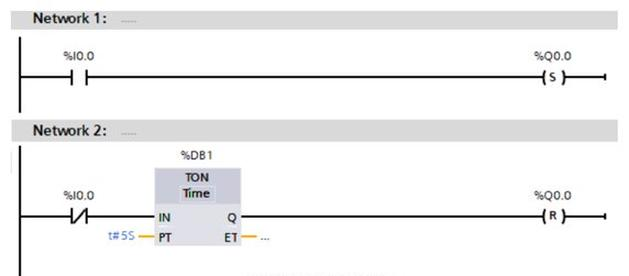

Jaki będzie stan wyjścia Q0.0, gdy na wejściu I0.0 nastąpi zmiana z 0 na 1?

Która z poniższych czynności serwisowych nie jest konieczna do wykonania codziennie przed uruchomieniem szlifierki kątowej?

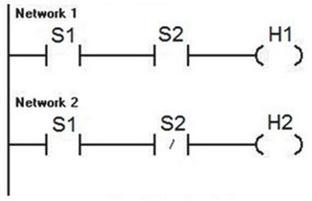

Na podstawie analizy fragmentu programu określ reakcję programu na podanie na wejście S1 jedynki logicznej, a na wejście S2 zera logicznego?

Aby umożliwić wymianę informacji między urządzeniami sieciowymi, niezbędne jest zaangażowanie wszystkich elementów w sieci komunikacyjnej o określonej topologii