Pytanie 1

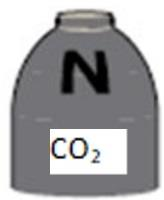

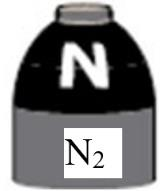

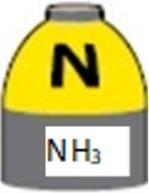

Której butli należy użyć do wykonania ciśnieniowej próby szczelności w urządzeniu chłodniczym za pomocą suchego azotu?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Której butli należy użyć do wykonania ciśnieniowej próby szczelności w urządzeniu chłodniczym za pomocą suchego azotu?

Który z opisanych w tabeli klimatyzatorów typu Split ma funkcję grzania i chłodzenia?

| Klimatyzator | Elementy jednostki wewnętrznej | Elementy jednostki zewnętrznej |

|---|---|---|

| I. | wymiennik ciepła, wentylator | wymiennik ciepła, wentylator, sprężarka, element rozprężny, zawór czterodrogowy |

| II. | wymiennik ciepła, wentylator | wymiennik ciepła, wentylator, sprężarka, element rozprężny, zawór trójdrogowy |

| III. | wymiennik ciepła, wentylator, element rozprężny | sprężarka, wymiennik ciepła, wentylator |

| IV. | wymiennik ciepła, wentylator, element rozprężny, zawór trójdrogowy | sprężarka, wymiennik ciepła, wentylator |

Którym przewodem należy wykonać połączenie pomiędzy przetwornikiem częstotliwości a silnikiem elektrycznym?

Którego narzędzia należy użyć do kielichowania rur miedzianych?

Napełnianie instalacji czynnikiem chłodniczym należy przeprowadzać, doprowadzając

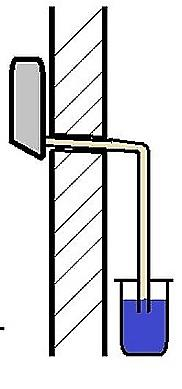

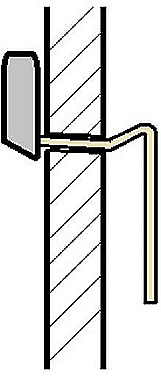

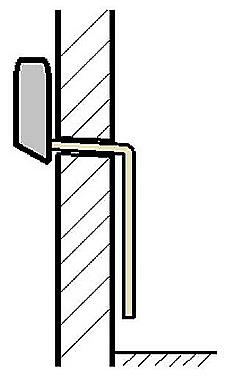

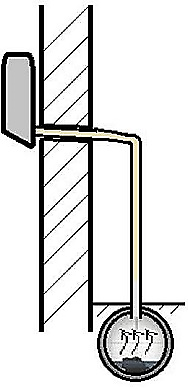

Na której ilustracji przedstawiono prawidłowe wykonanie odprowadzenia skroplin z jednostki wewnętrznej klimatyzatora?

Podczas czyszczenia odcinka kanału wentylacyjnego, pozostałe nieczyszczone kanały należy zabezpieczyć

Którego przyrządu należy użyć w celu określenia ilości czynnika wprowadzonego do układu chłodniczego podczas jego napełniania?

Na rysunku przedstawiono

Podstawowym celem stosowania tzw. „pułapek olejowych” jest zapewnienie

Ile wynosi wartość współczynnika wydajności chłodniczej urządzenia, jeżeli moc sprężarki jest równa 4 kW, a moc chłodnicza 12 kW?

Który zestaw wyposażenia jest niezbędny do właściwego zdemontowania niesprawnego klimatyzatora ściennego typu Split, napełnionego czynnikiem chłodniczym?

Dokładne osuszenie instalacji chłodniczej po naprawie należy przeprowadzić przez

Element przedstawiony na ilustracji służy do

Którego z przedstawionych narzędzi używa się do wykonania kielicha w rurze miedzianej?

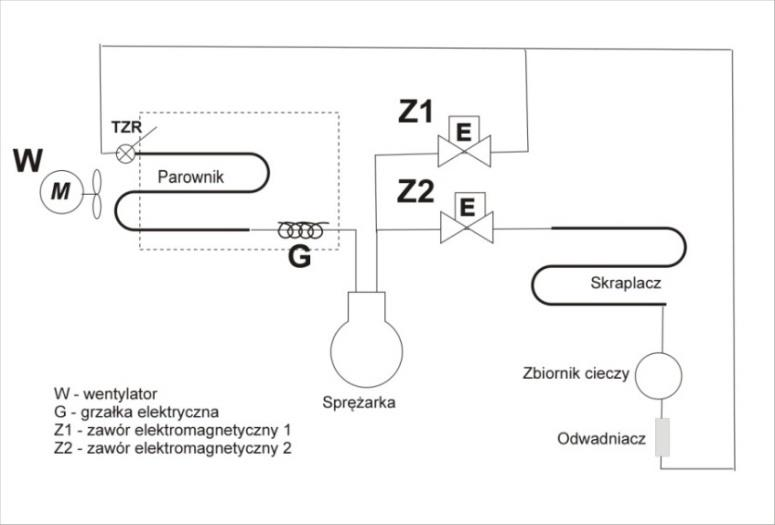

Jak należy ustawić wentylator W, grzałkę G oraz zawory elektromagnetyczne Z1 i Z2, aby w przedstawionym na schemacie urządzeniu chłodniczym mroźni, przeprowadzić proces odtajania parownika gorącymi parami czynnika.

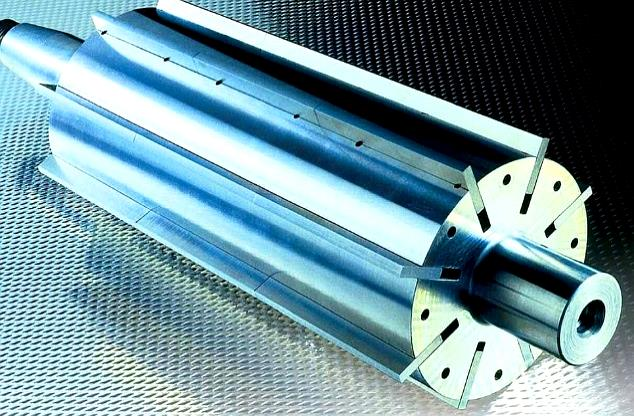

Przedstawiony na rysunku element sprężarki tłokowej to

Do montażu klimatyzatora przygotowano 10 m rurociągu chłodniczego izolowanego o wymiarach 1/4” i 3/8”. Na podstawie zamieszczonego cennika określ, w którym wariancie koszt rurociągu będzie najmniejszy.

| Cennik materiałów do instalacji chłodniczych | |||

|---|---|---|---|

| Lp. | Materiały dla chłodnictwa i klimatyzacji | Jednostka miary | Cena [zł] |

| 1. | izolacja kauczukowa na rurki miedziane 1/4" | 1 m | 7,10 |

| 2. | izolacja kauczukowa na rurki miedziane 3/8" | 1 m | 9,25 |

| 3. | samoprzylepna mata kauczukowa g=13 mm | 1 m² | 36,00 |

| 4. | rurka miedziana 1/4" w otulinie kauczukowej | 1 m | 12,50 |

| 5. | rurka miedziana 3/8" w otulinie kauczukowej | 1 m | 20,10 |

| 6. | rurka miedziana 1/4" | 1 m | 9,20 |

| 7. | rurka miedziana 3/8" | 1 m | 15,25 |

Które z przedstawionych na rysunkach urządzeń jest przeznaczone do odzysku czynnika chłodniczego?

Wszystkie zespoły i części niezbędne do montażu agregatu powinny być dostarczone czyste, zaślepione oraz

Co zawiera przedstawiony na rysunku pojemnik?

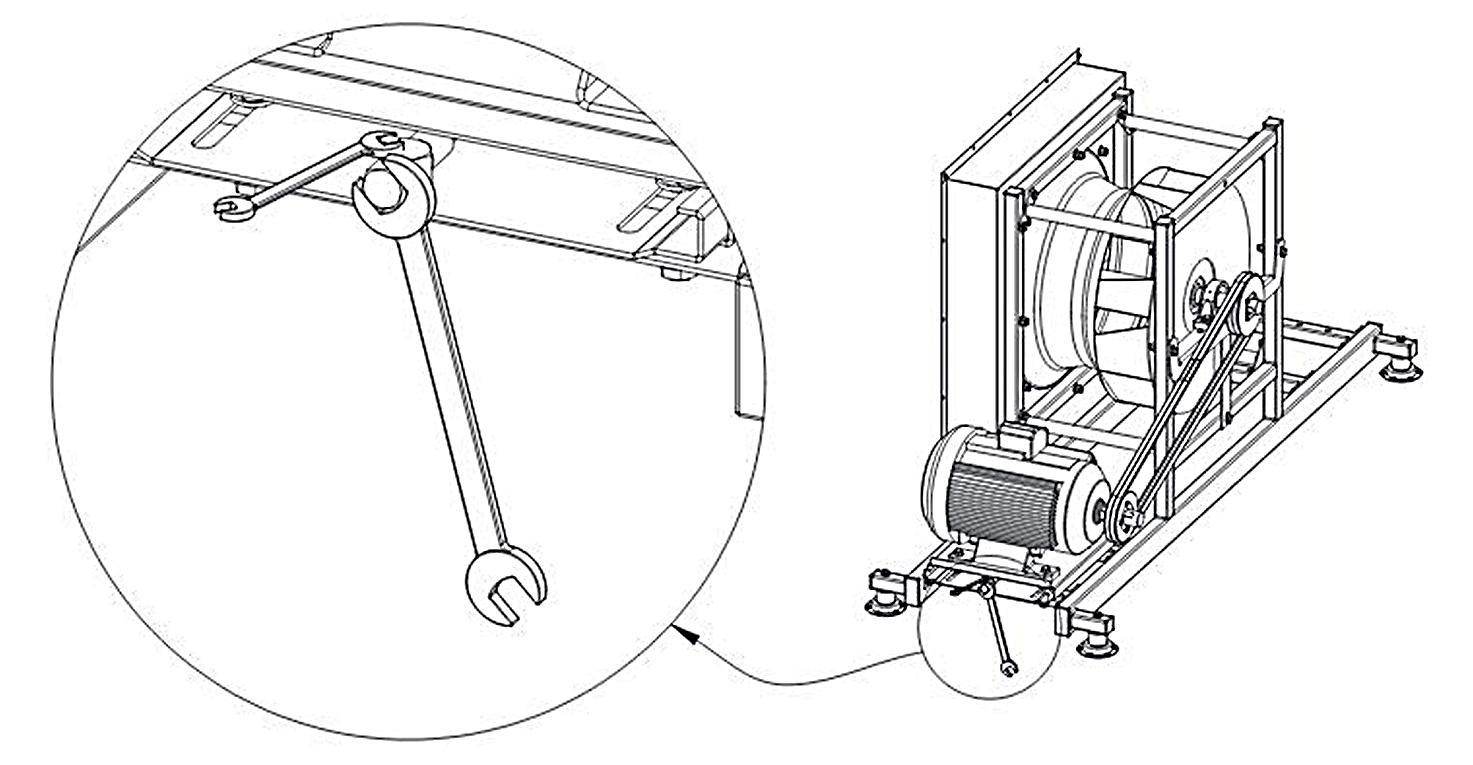

Element przedstawiony na rysunku służy do

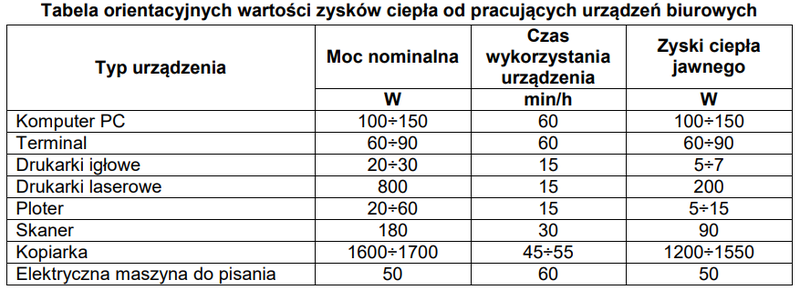

W pomieszczeniu biurowym znajdują się dwa komputery PC, dwa terminale i jedna elektryczna maszyna do pisania. Na podstawie tabeli określ, ile wynosi sumaryczny zysk ciepła jawnego od pracujących urządzeń biurowych.

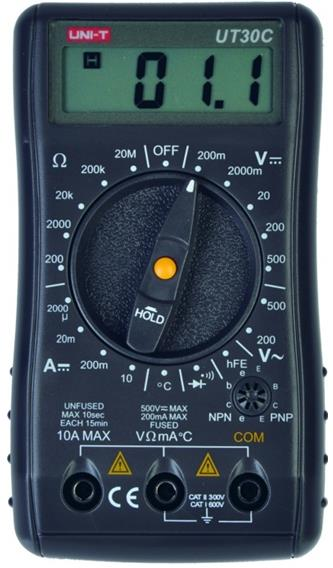

W celu dokonania pomiaru napięcia 230VAC miernikiem przedstawionym na ilustracji należy

Jaki jest cel stosowania topnika podczas lutowania twardego elementów instalacji chłodniczej?

Elektroniczny anemometr skrzydełkowy przedstawiono

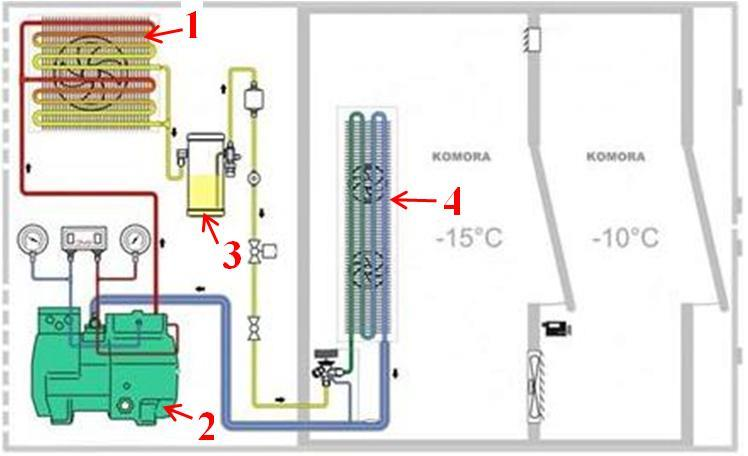

Który element instalacji chłodniczej oznaczono na schemacie cyfrą 4?

Która substancja w stanie pary jest lżejsza od powietrza, ma charakterystyczny drażniący zapach i jest toksyczna?

Na rysunku przedstawiono

Element przedstawiony na rysunku służy do

Przedstawiony na rysunku układ VAV reguluje

Otwory rewizyjne w kanałach instalacji klimatyzacyjno-wentylacyjnej wykorzystuje się do

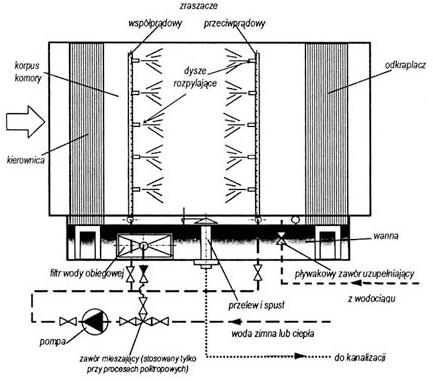

Przedstawiona na schemacie sekcja centrali klimatyzacyjnej spełnia funkcję

Na rysunku przedstawiono wirnik sprężarki

Na podstawie danych zamieszczonych w tabeli określ na jakie ciśnienie należy w urządzeniu chłodniczym na czynnik R502 nastawić presostat maksymalny, aby temperatura skraplania równa 30°C nie została przekroczona?

| Temperatura [°C] | ciśnienie nasycenia [MPa] | |

|---|---|---|

| R502 | R717 | |

| 20 | 1,01 | 0,86 |

| 25 | 1,18 | 1,10 |

| 30 | 1,31 | 1,17 |

| 35 | 1,51 | 1,35 |

| 40 | 1,67 | 1,45 |

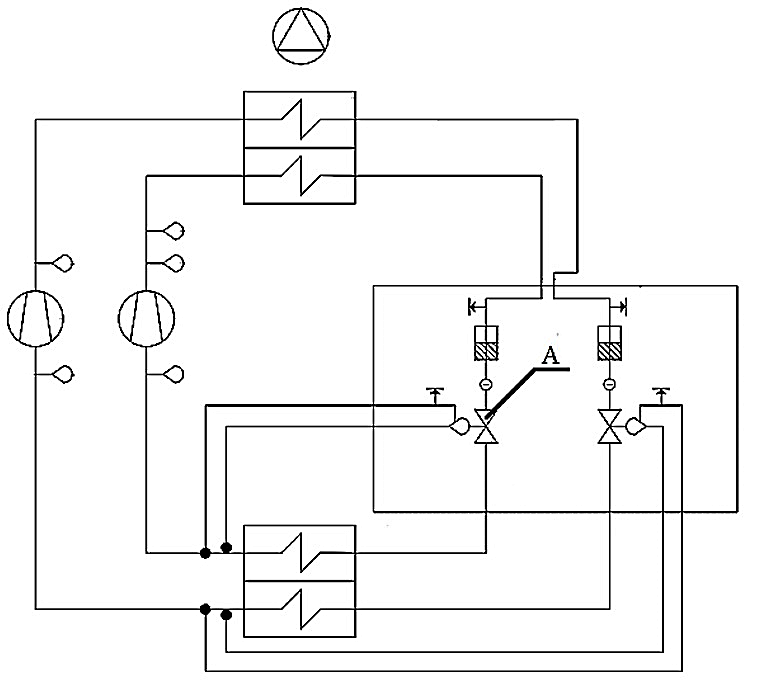

Element oznaczony literą A na zamieszczonym schemacie dołączanym do dokumentacji technicznej agregatu chłodniczego to

Termostatyczny zawór rozprężny z zewnętrznym wyrównaniem ciśnienia montuje się w parownikach o

Zawór pływakowy niskiego ciśnienia utrzymuje w parowniku płaszczowo-rurowym

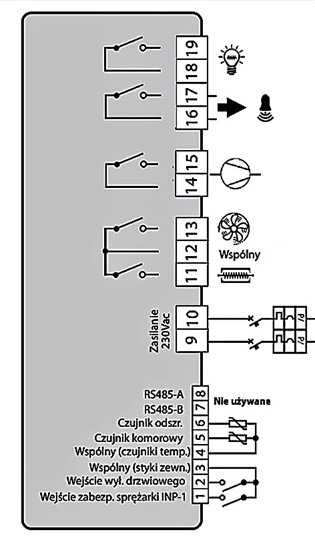

Na rysunku przedstawiono schemat podłączenia elementów instalacji chłodniczej do zacisków elektrycznych. Do których zacisków należy podłączyć układ napędu silnika sprężarki?

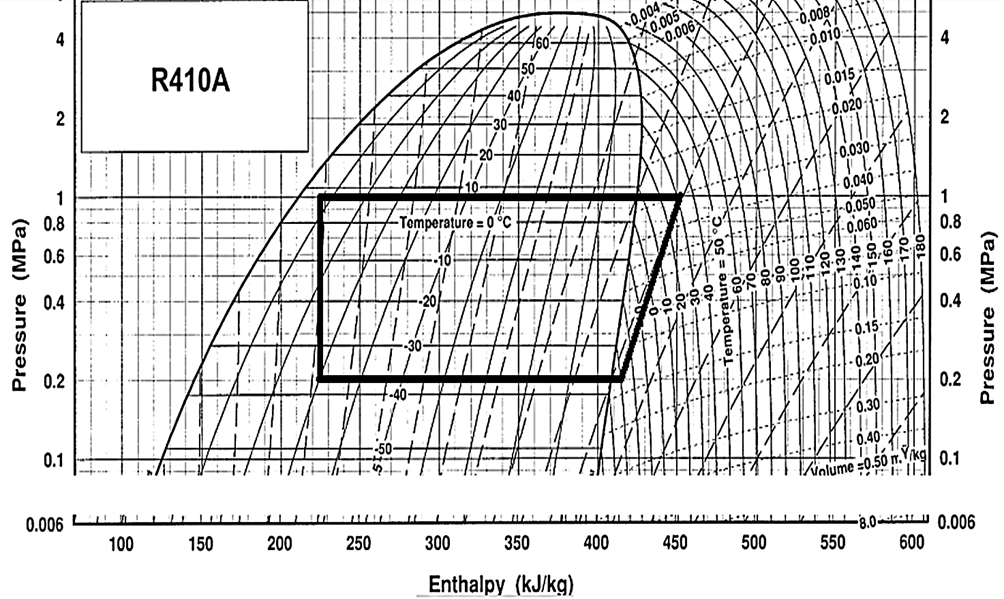

Ile wynoszą ciśnienie i temperatura zakończenia sprężania na przedstawionym obiegu agregatu chłodniczego?