Pytanie 1

Aby przed porażeniem prądem elektrycznym skutecznie chroniona była obsługa kompresora zastosowany w instalacji zasilającej tego urządzenia wyłącznik różnicowo-prądowy powinien posiadać wartość znamionowego prądu różnicowego równą

Wynik: 37/40 punktów (92,5%)

Wymagane minimum: 20 punktów (50%)

Aby przed porażeniem prądem elektrycznym skutecznie chroniona była obsługa kompresora zastosowany w instalacji zasilającej tego urządzenia wyłącznik różnicowo-prądowy powinien posiadać wartość znamionowego prądu różnicowego równą

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

Klucz dynamometryczny należy do grupy narzędzi, które podczas naprawy można wykorzystać m.in. do

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

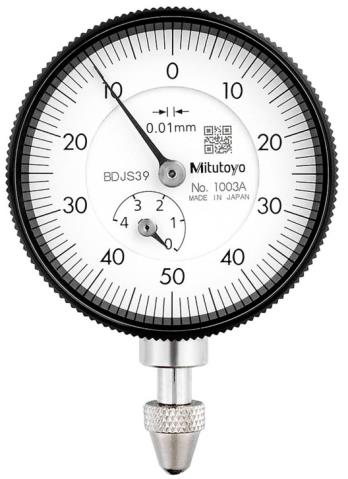

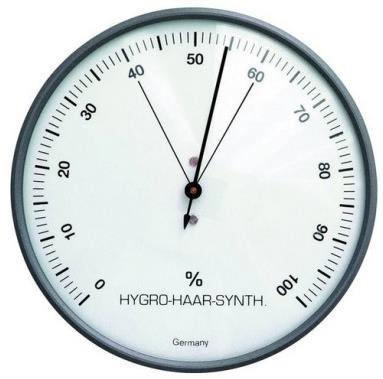

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

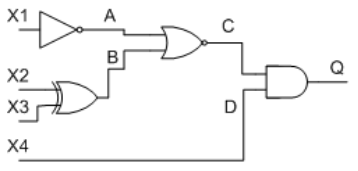

W układzie, którego schemat pokazano na rysunku, zmierzono poziom napięć na wejściach i wyjściach bramek logicznych. Wyniki pomiarów zapisano w tabeli. Która bramka logiczna jest uszkodzona?

| Pomiar punktu | Stan logiczny |

|---|---|

| X1 | wysoki |

| X2 | wysoki |

| X3 | wysoki |

| X4 | niski |

| A | niski |

| B | niski |

| C | wysoki |

| D | niski |

| Q | wysoki |

Które z wymienionych w tabeli czynności wchodzą w zakres kontroli systemu detekcji metali zainstalowanego w instalacji automatyki linii produkcyjnej, jeżeli od ostatniej kontroli w pełnym zakresie upłynęły 2 tygodnie?

| Lp. | Czynność | Częstotliwość |

|---|---|---|

| 1 | Sprawdzenie mocowania detektora do podłoża | 1 raz dziennie |

| 2 | Kontrola obwodu zasilania i połączeń elektrycznych | 1 raz dziennie |

| 3 | Kontrola połączeń sygnałowych wg. wytycznych zapisanych w dokumencie „Sprawdzanie wpływu zakłóceń zewnętrznych (elektrycznych i mechanicznych) na elementy systemu detekcji" | co 7 dni |

| 4 | Sprawdzanie detekcji z pomocą wzorców kalibracyjnych zgodnie z wewnątrzzakładowymi normami bezpieczeństwa | co 14 dni |

| 5 | Dostrojenie detektora | co 30 dni |

| 6 | Gruntowne czyszczenie detektora | co 30 dni |

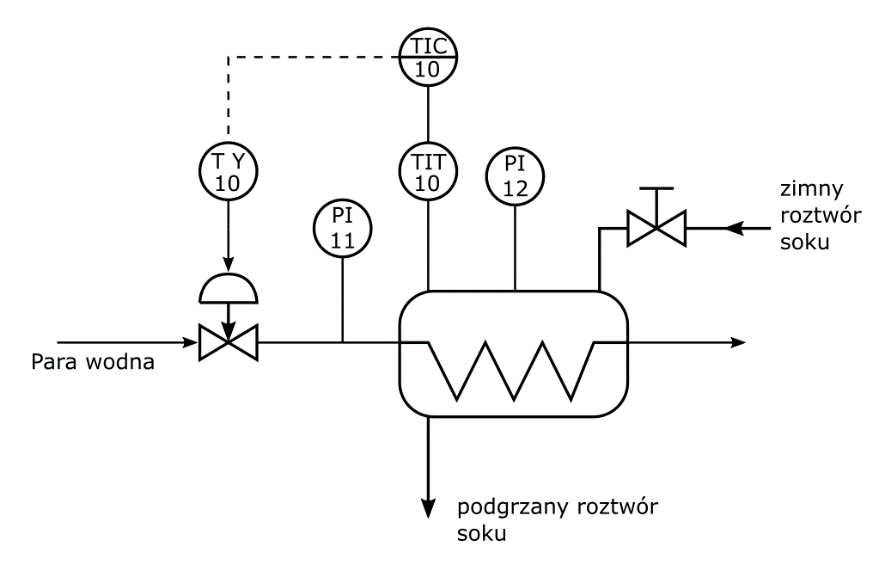

Jeżeli przyrząd pomiarowy PI12 wskazuje prawidłową wartość ciśnienia, a przyrząd pomiarowy PI11 mierzący ciśnienie w układzie regulacji temperatury wskazuje wartość równą 0 MPa (jak na przedstawionym rysunku), może to oznaczać

W oparciu o informację zapisaną w przedstawionym fragmencie dokumentacji sterownika PLC jednym z działań, których nie należy podejmować w ramach konserwacji sterownika jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności naprawcze mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację sterownika PLC. Jeżeli sterownik PLC nadal nie będzie działał, należy przekazać go do lokalnego serwisu producenta." |

Który rysunek przedstawia przyrząd do pomiaru różnicy ciśnień?

Oględziny instalacji hydraulicznej obejmują

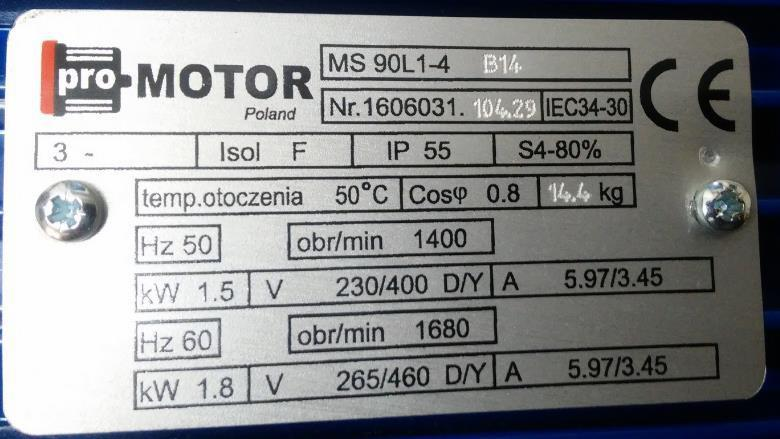

Wskaż, na podstawie przedstawionej tabliczki silnika indukcyjnego klatkowego, znamionowe wartości napięcia i prądu, jeśli uzwojenia silnika skojarzone są w trójkąt a częstotliwość napięcia zasilania wynosi 50 Hz.

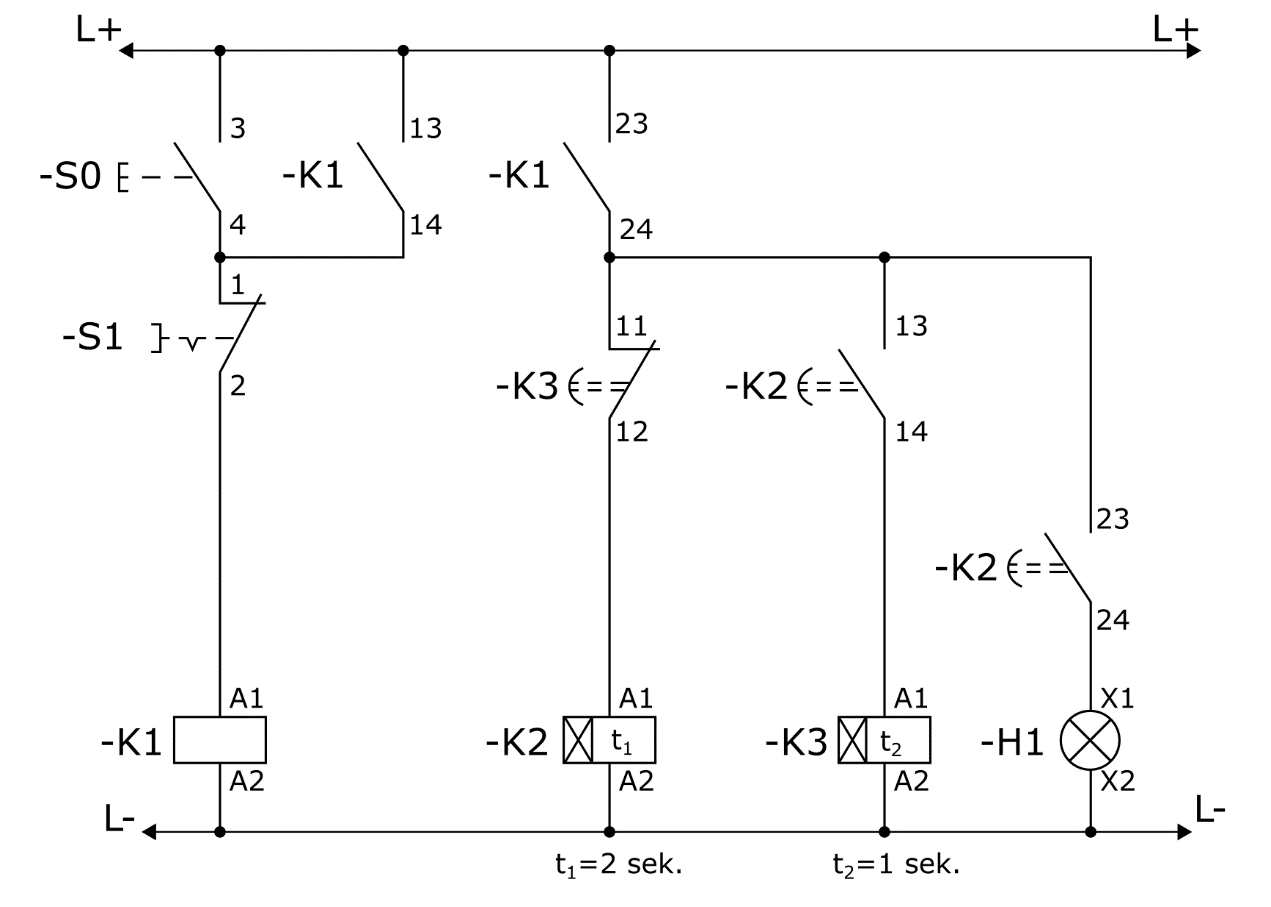

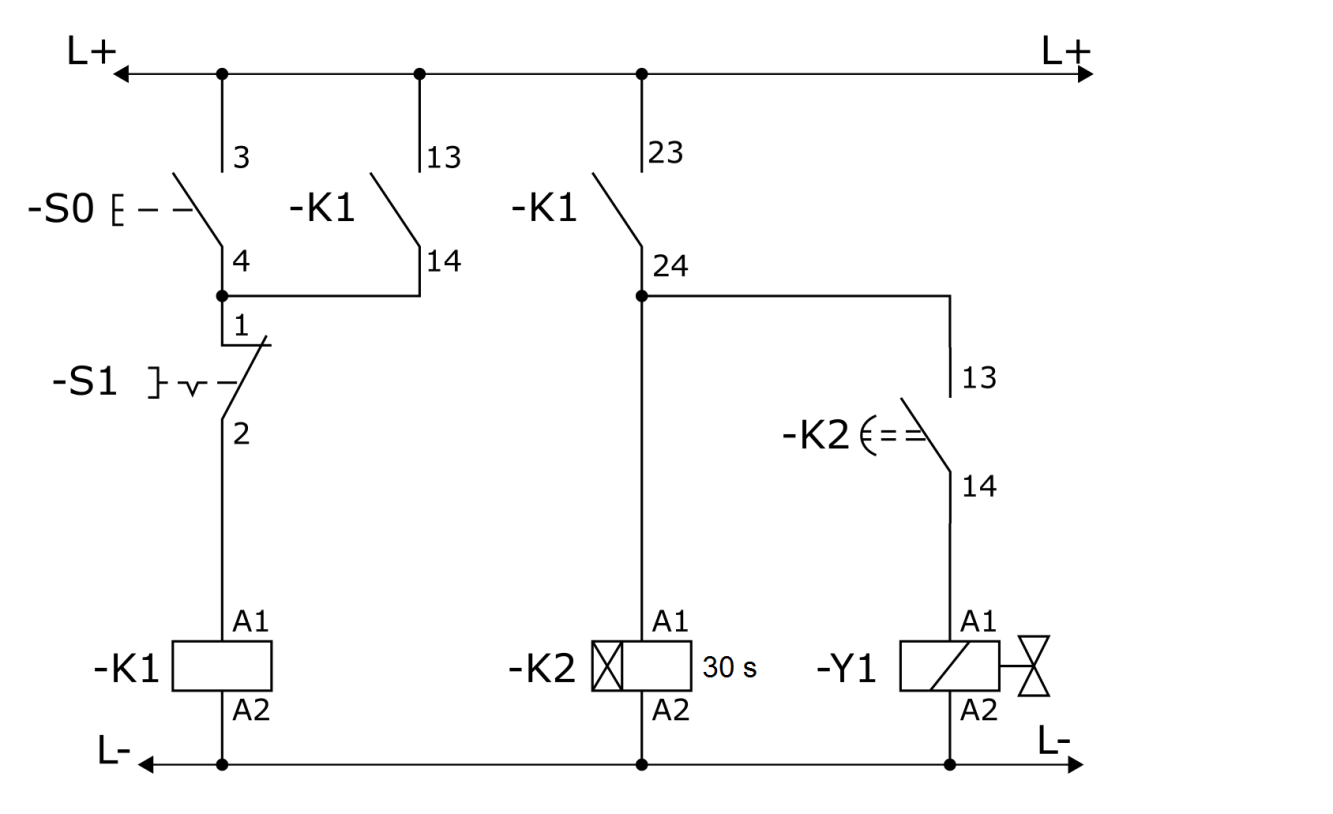

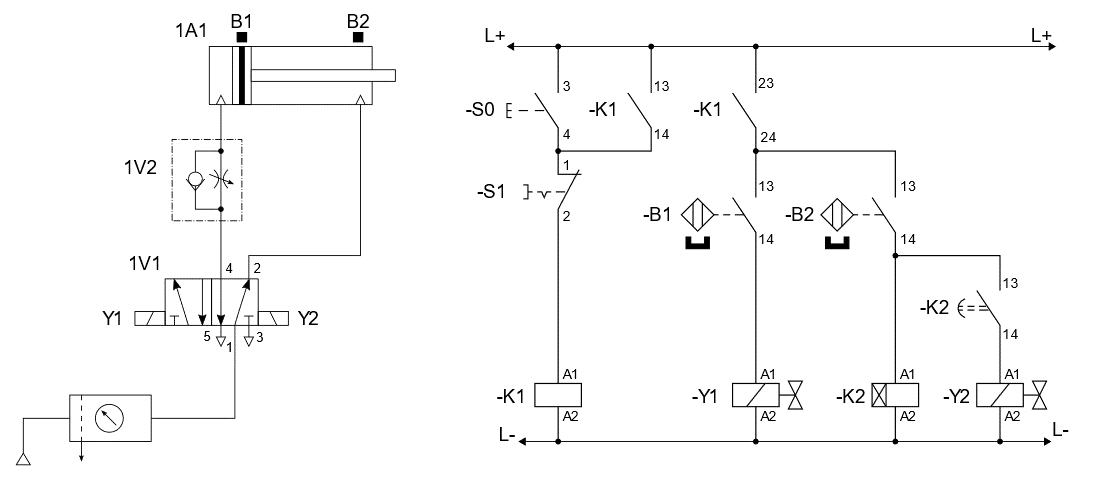

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje załączenie cewek K1 i K2 przekaźników, a następnie po odliczeniu 30 sekund nie następuje załączenie cewki Y1 elektrozaworu. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

Z którego układu sieciowego należy zasilić urządzenie, jeżeli na schemacie sieć zasilającą oznaczono 400 V ~3/PEN?

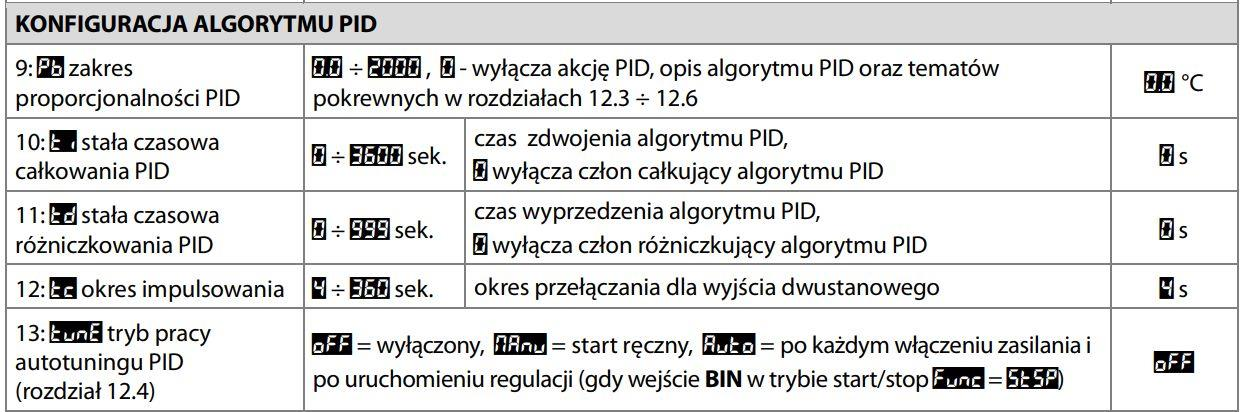

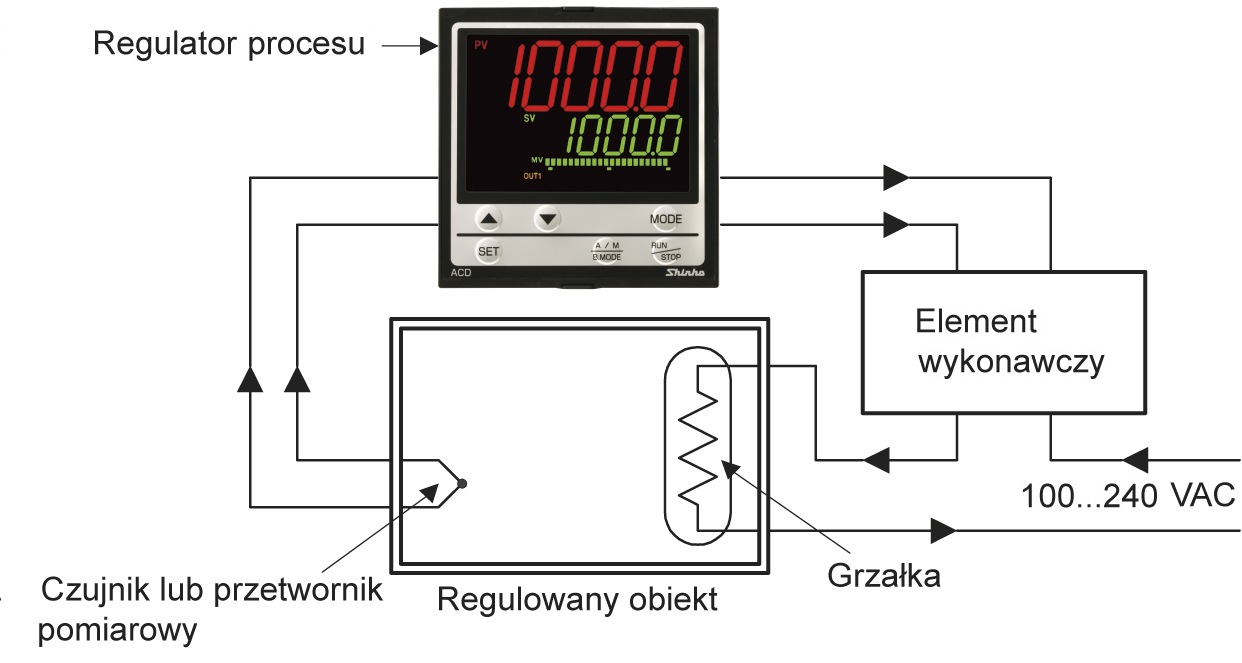

Z przedstawionego fragmentu dokumentacji technicznej regulatora cyfrowego PID wynika, że nastawę członu

Wykonano okresową kontrolę stanu technicznego dwóch optycznych czujników zbliżeniowych, których wyniki pomiarów zanotowano w tabeli. Na podstawie wyników można stwierdzić, że stan techniczny

| Kod czujnika | Parametry katalogowe | Zmierzone wartości odległości (odległość przy której następuje zmiana stanu wyjścia czujnika) mm | |||

|---|---|---|---|---|---|

| Strefa zadziałania mm | Histereza w zakresie % | z 1 na 0 przy oddalaniu od próbki pomiarowej | z 0 na 1 przy zbliżaniu do próbki pomiarowej | ||

| B1-14A1 | 60 | ±10% | 66 | 52 | |

| B2-14A1 | 90 | ±10% | 96 | 88 | |

Oględziny instalacji hydraulicznej obejmują

W której kolejności należy wykonać wymienione w tabeli działania mające na celu sprawdzenie działania systemu sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynności |

|---|---|

| 1 | Zaprogramowanie sterownika PLC |

| 2 | Symulacja programowa działania programu |

| 3 | Uruchomienie testowe w układzie rzeczywistym. |

| 4 | Uruchomienie testowe z wykorzystaniem stanowiska symulacyjnego. |

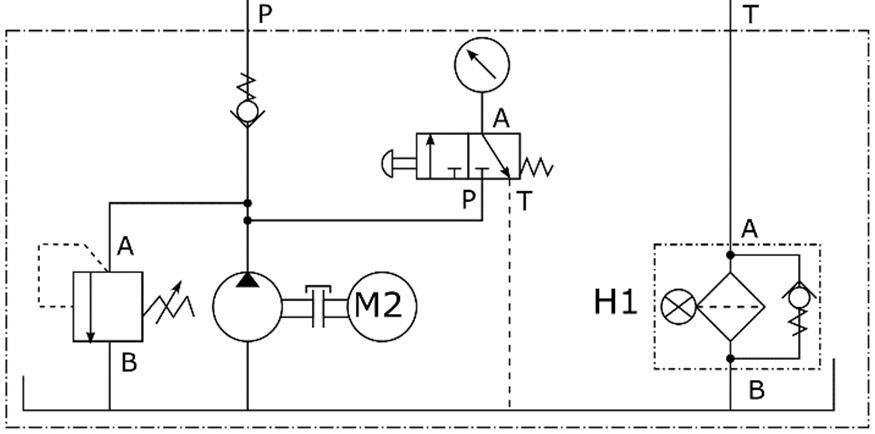

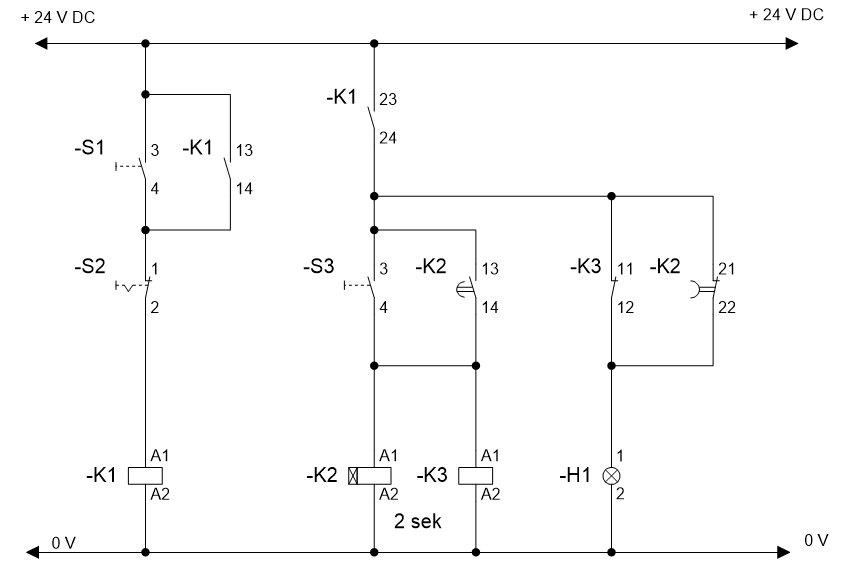

W układzie zasilacza hydraulicznego przedstawionego na rysunku, na czerwono zapaliła się lampka kontrolna H1. Która interpretacja przyczyny wygenerowania takiej informacji diagnostycznej jest prawidłowa?

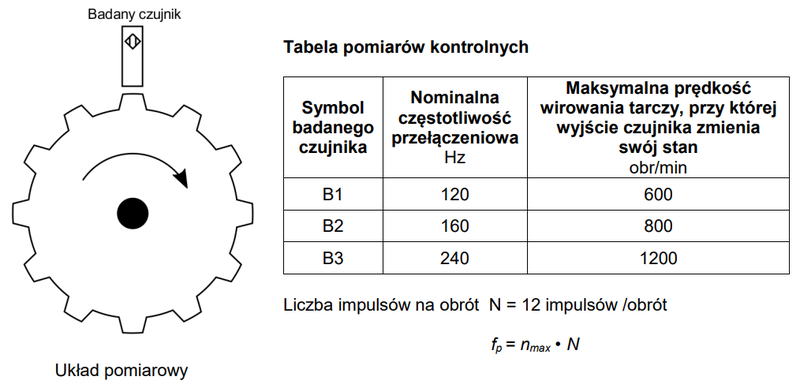

W celu oceny stanu technicznego indukcyjnych czujników zbliżeniowych wykonano pomiary ich częstotliwości przełączeń. Wyniki pomiarów zapisanych w tabeli wskazują, że stan techniczny

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ urządzenia różnicowoprądowego | Test | IDn mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-500-S | T | 500 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | N | 100 | 68 | 45 | 200 |

| 3. | P 304 25-30-AC | T | 30 | 33 | 26 | 200 |

| 4. | P 312 B-20-30-AC | T | 30 | 11 | 47 | 200 |

| 5. | P 312 B-20-30-AC | T | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | T | 30 | 22 | 215 | 200 |

| IDn – prąd różnicowy urządzenia różnicowoprądowego, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw– zmierzony czas zadziałania, ms | ||||||

Który przyrząd pomiarowy powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁶ do 10⁷ kΩ?

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników nie mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ wyłącznika różnicowoprądowego | Działanie TEST | IΔₙ mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-300-S | Nie | 300 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | Tak | 100 | 68 | 75 | 200 |

| 3. | P 304 25-30-AC | Tak | 30 | 47 | 126 | 200 |

| 4. | P 312 B-20-30-AC | Tak | 30 | 28 | 47 | 200 |

| 5. | P 312 B-20-30-AC | Tak | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | Tak | 30 | 20 | 180 | 200 |

| IΔₙ – prąd różnicowy znamionowy, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw – zmierzony czas zadziałania, ms tz – największy dopuszczalny czas zadziałania, ms | ||||||

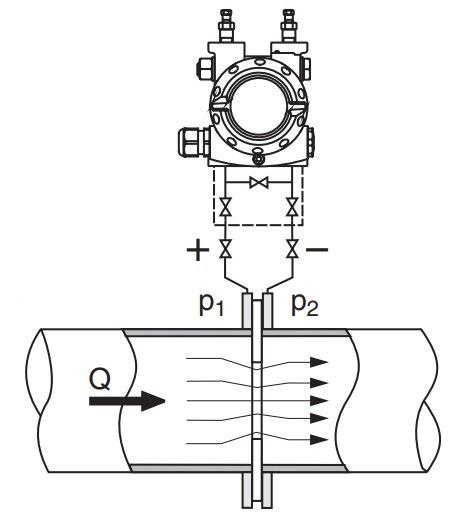

Z przedstawionego fragmentu dokumentacji technicznej wynika, że wyznaczenie wartości przepływu w przypadku użycia tego przetwornika polega na pomiarze

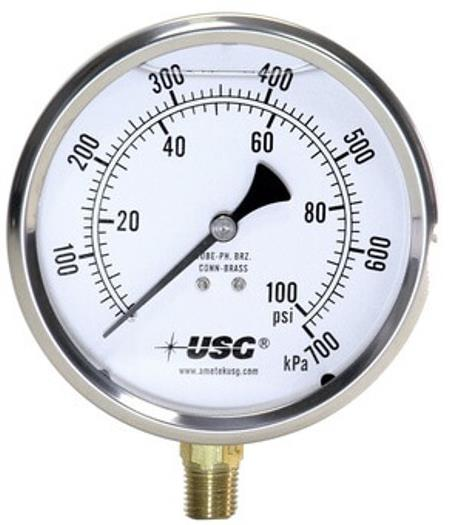

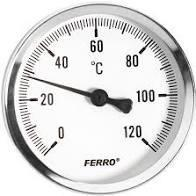

Który rysunek przedstawia przyrząd do pomiaru ciśnienia w układzie pneumatycznym?

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 84,22 | 921,60 | 100,00 |

| 0 | 92,16 | 1000,00 | 114,21 |

| 60 | 101,24 | 1232,40 | 123,50 |

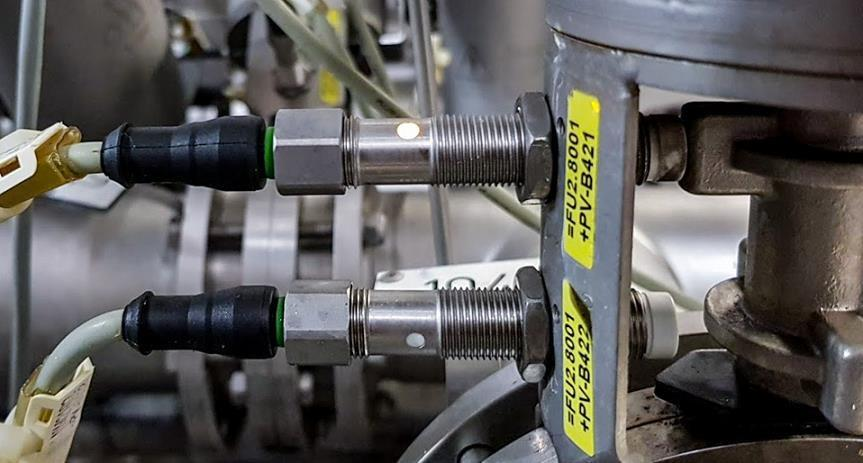

Którego klucza należy użyć w celu wymiany czujników indukcyjnych przedstawionych na rysunku?

Czujnik indukcyjny zbliżeniowy o strefie działania 15 mm dla stali miękkiej jest ustawiony w odległości 12 mm od elementów wykonanych z tej stali i zliczanych na taśmie produkcyjnej. O jaką minimalną odległość należy przybliżyć czujnik, aby skutecznie wykrywał elementy wykonane z mosiądzu?

| Rodzaj materiału | Współczynnik korekcji |

|---|---|

| Stal miękka | 1,0 |

| Stal nierdzewna | 0,7 |

| Mosiądz | 0,4 |

| Miedź | 0,2 |

| Aluminium | 0,3 |

W której pozycji należy ustawić pokrętło wyboru funkcji przekaźnika czasowego, aby realizował funkcję opóźnionego załączenia bez pracy cyklicznej?

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

Które czynności naprawcze będzie można wykonać w instalacji automatyki, posługując się narzędziami przedstawionymi na rysunku?

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

Która wielkość procesowa jest regulowana w układzie przedstawionym na rysunku?

Który z wymienionych czujników pomiarowych umożliwi pomiar temperatury, podając bezpośrednio na swoim wyjściu wartość napięcia odpowiadającą wartości mierzonej wielkości?

W układzie sterowania przedstawionym na rysunku, cewki przekaźników K2 i K3 nie zostały aktywowane, lampka H1 nie świeci, mimo iż jednocześnie naciśnięto sprawne technicznie przyciski S1 i S3. Taki objaw między innymi może wskazywać na uszkodzenie zestyku przekaźnika

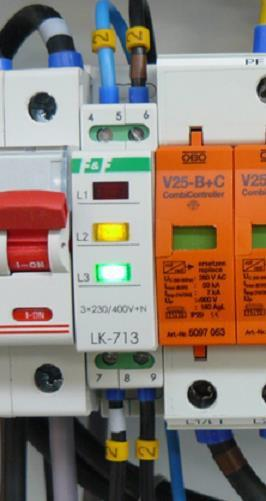

Wymianę uszkodzonego aparatu do kontroli obecności faz w układzie zasilającym, przedstawionym na rysunku, należy przeprowadzić przy użyciu

Który przyrząd powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁹ do 10¹⁰ Ω?

Która czynność nie należy do zakresu przeglądów okresowych instalacji pomiarowej w układach automatycznej regulacji?

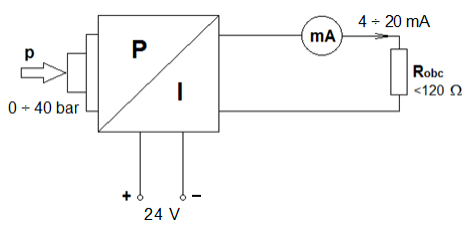

Podczas wykonywania diagnostyki elektronicznego przetwornika ciśnienia stwierdzono niestabilność jego prądowego sygnału wyjściowego w zakresie pomiarowym 4 ÷ 20 mA. Wskaż, na podstawie Tabeli usterek, możliwą przyczynę nieprawidłowego działania przetwornika.

| Tabela usterek przetwornika p/I | ||

|---|---|---|

| Objawy | Przyczyny | Działania |

| Brak sygnału 4÷20 mA | Nieprawidłowe podłączenie zasilania |

|

| Brak zasilania |

| |

| Napięcie robocze zbyt niskie lub rezystancja obciążenia zbyt wysoka |

| |

| Sygnał 4÷20 mA niestabilny | Fluktuacje poziomu |

|

| Brak kompensacji ciśnienia |

| |

| Sygnał prądowy przekracza 22 mA lub jest poniżej 3,6 mA | Wadliwy moduł elektroniczny lub komora pomiarowa |

|

Którą z wymienionych korekt należy wprowadzić w układzie, aby sygnalizator H1 migał z częstotliwością 0,5 Hz i wypełnieniem 50%?