Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki program służy do gromadzenia informacji o procesie przemysłowym, ich przedstawiania oraz archiwizacji?

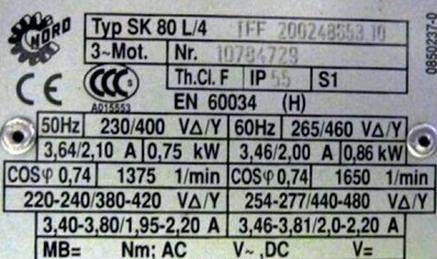

W jaki sposób, w zależności od wartości napięcia międzyfazowego sieci U i częstotliwości f, należy skojarzyć uzwojenie silnika przed podłączeniem go do sieci trójfazowej?

Jakie typy silników są wykorzystywane w drukarkach atramentowych do ruchu głowicy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z podanych kategorii regulatorów powinna być brana pod uwagę w projekcie systemu mechatronicznego o nieciągłej regulacji temperatury?

Aby zmierzyć wartość napięcia zmiennego, pokrętło multimetru powinno być ustawione na pozycję oznaczoną

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kontrola instalacji hydraulicznej obejmuje

Najwyższą precyzję pomiaru rezystancji uzwojenia silnika elektrycznego zapewnia metoda

Jaka będzie różnica w warunkach pracy urządzenia mechatronicznego, jeżeli zamiast sensorów w obudowie IP 44 zastosowane będą sensory o takich samych parametrach, lecz w obudowie IP 54?

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiącą |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiącą – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -- | -- | IP X7 | przy zanurzeniu krótkotrwałym |

Jakie działania regulacyjne powinny zostać przeprowadzone w napędzie mechatronicznym opartym na przemienniku częstotliwości oraz silniku indukcyjnym, aby zwiększyć prędkość obrotową wirnika bez zmiany wartości poślizgu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby ocenić jakość obecnych połączeń elektrycznych w urządzeniu mechatronicznym, należy przede wszystkim przeprowadzić pomiar

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki program jest używany do projektowania obiektów w 3D?

Które z wymienionych komend spowoduje przeniesienie programu z PLC do pamięci komputera?

Najczęściej stosowaną kategorią cieczy roboczych w hydraulice są

Do precyzyjnego pomiaru natężenia prądu elektrycznego w układach mechatronicznych zaleca się wykorzystanie amperomierza o

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie kluczowe warunki powinien spełniać system regulacji automatycznej, aby mógł funkcjonować w pełnym zakresie zmian wartości zadanej?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak powinna przebiegać poprawna kolejność instalacji systemu sprężonego powietrza z wykorzystaniem przewodów poliamidowych?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki program jest wykorzystywany do generowania rysunków trójwymiarowych?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Brak odpowiedzi na to pytanie.

Jakie urządzenie pneumatyczne ma następujące cechy: napięcie 230 V, moc 1,1 kW, ciśnienie 8 bar, wydajność ssawna 200 l/min, wydajność wyjściowa 115 l/min, pojemność zbiornika 24 l, liczba cylindrów 1, prędkość obrotowa 2850 obr/min?

Brak odpowiedzi na to pytanie.