Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenia służą do pomiaru wartości przyśpieszenia drgań elektrycznego silnika napędowego pompy hydraulicznej, działającego w systemie mechatronicznym?

Napięcie testowe, strata dielektryczna, maksymalne napięcie, opór izolacji, temperatury współczynnik pojemności - to parametry znamionowe

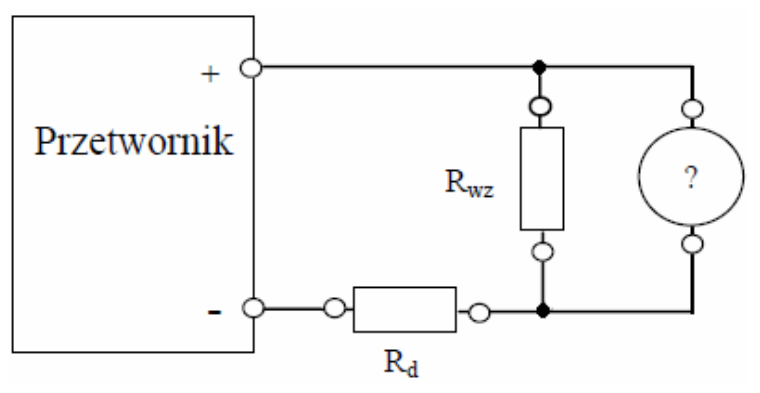

Który miernik należy zastosować w układzie, którego schemat przedstawiono na rysunku, w celu pomiaru napięcia metodą bezpośrednią?

Zwiększenie wartości częstotliwości wyjściowej falownika zasilającego silnik indukcyjny, przy niezmiennym obciążeniu silnika, prowadzi do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zbyt mała lepkość oleju hydraulicznego może być wynikiem zbyt

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

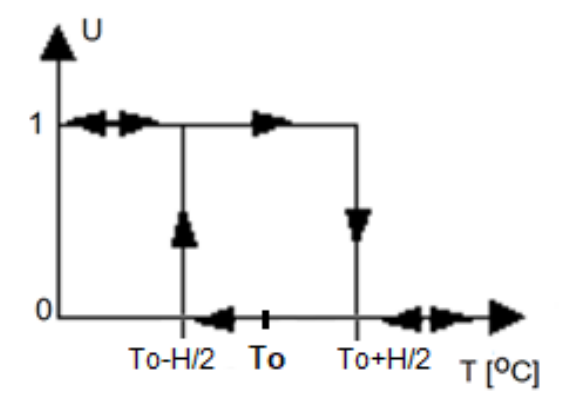

Przy jakiej temperaturze nastąpi wyłączenie grzałki w układzie dwustanowej regulacji temperatury, jeśli wartość zadana To wynosi 100 oC, a szerokość pętli histerezy H = 5 oC?

Jaką metodę należy wykorzystać do połączenia szkła z metalem?

Jakie połączenie można zaklasyfikować jako połączenia trwałe?

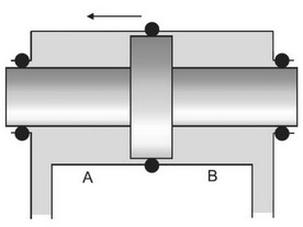

W przedstawionym na rysunku siłowniku dwustronnego działania ruch tłoka odbywa się w kierunku wskazanym strzałką. Która komora oznaczona została literą B?

Jakie narzędzie powinno się zastosować do przygotowania przewodu LgY 0,75 mm2 przed jego montażem w listwie zaciskowej?

Jakie narzędzie należy zastosować do pomiaru luzów pomiędzy powierzchniami elementów konstrukcyjnych?

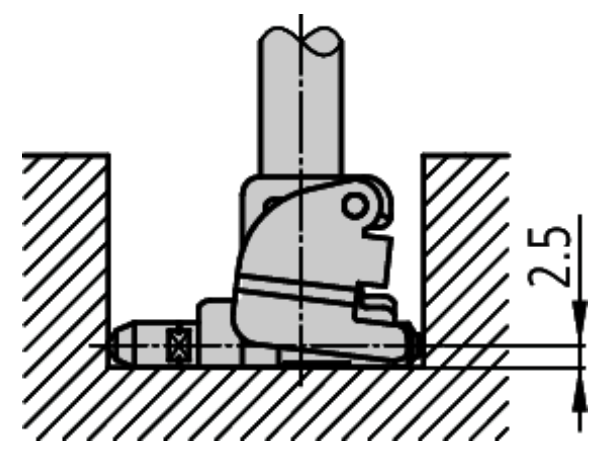

Którego z wymienionych przyrządów pomiarowych należy użyć do wykonania pomiaru szerokości bardzo głębokiego otworu nieprzelotowego blisko dna w sposób przedstawiony na ilustracji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z wymienionych materiałów sztucznych jest najbardziej odpowiednie do wytwarzania kół zębatych?

Obróbka ręczna przedstawiona na rysunku to

Na podstawie rysunku określ sposób mocowania siłownika pneumatycznego.

Jaki czujnik powinno się wykorzystać do pomiaru wartości natężenia pola magnetycznego?

Które z wymienionych narzędzi należy zastosować podczas wymiany układu scalonego na płytce drukowanej, widocznej na zdjęciu?

Na rysunku przedstawiono fragment urządzenia z zamontowaną smarowniczką (kalamitką). Które z przedstawionych na rysunkach narzędzi należy zastosować do jego smarowania?

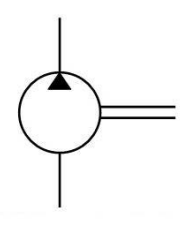

Które urządzenie ma symbol graficzny przedstawiony na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zwiększenie wartości częstotliwości wyjściowej falownika zasilającego silnik AC skutkuje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką rolę odgrywają cewki w systemach elektrycznych?

Demontaż niepodłączonego elementu, przedstawionego na rysunku, zamontowanego na szynie DIN wymaga użycia

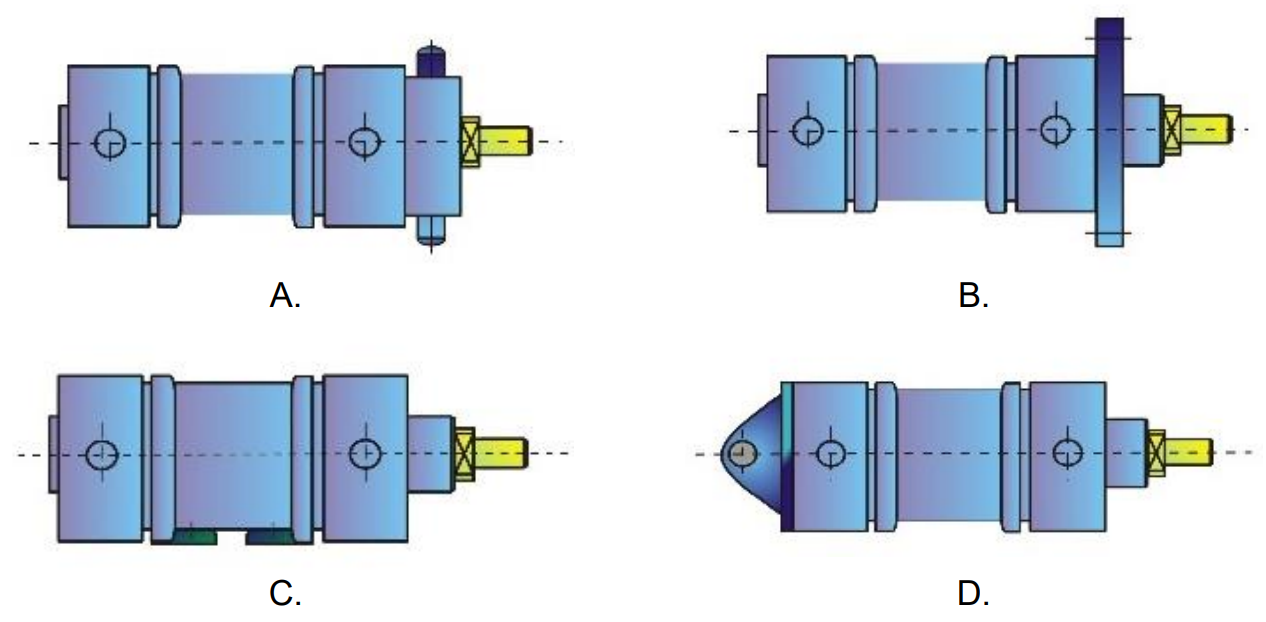

Na którym rysunku przedstawiono mocowanie kołnierzowe siłowników pneumatycznych?

Jakie z wymienionych elementów powinny być stosowane, aby uniknąć wycieków płynów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki aparat elektryczny jest wykorzystywany do ochrony silnika indukcyjnego przed przeciążeniem?

Aby połączyć dwa stalowe elementy w procesie zgrzewania, należy

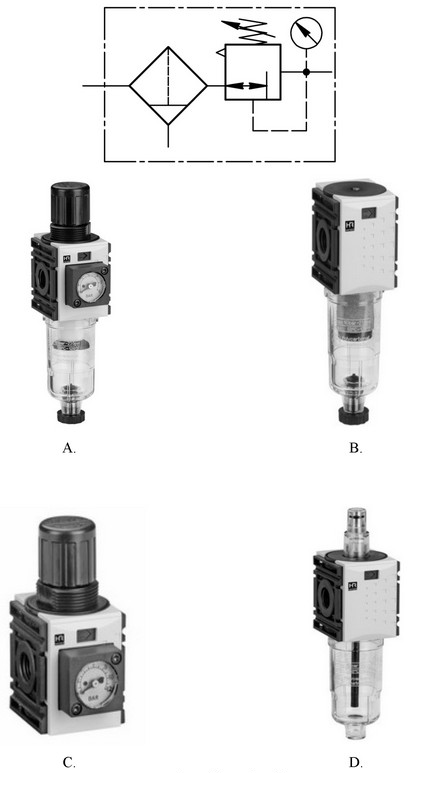

Którego podzespołu schemat przedstawiono na rysunku?

Tensomer foliowy powinien być zamocowany do podłoża

Do zdejmowania izolacji z przewodów elektrycznych należy zastosować narzędzie przedstawione na rysunku

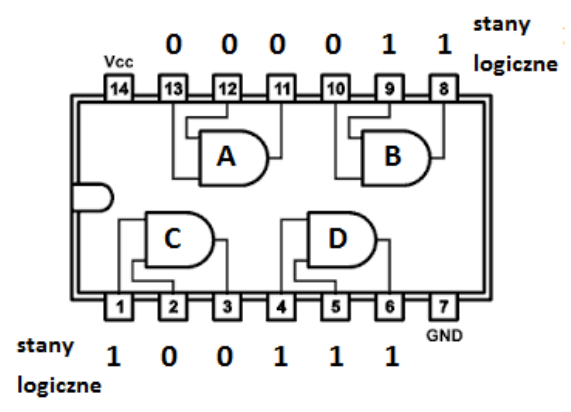

W układzie cyfrowym, którego strukturę i stany logiczne przedstawiono na rysunku, wskaż która bramka nie działa prawidłowo.

Ilustracja przedstawia proces