Pytanie 1

W drukarkach termosublimacyjnych, które są używane do wydruki fotografii, zazwyczaj wykorzystuje się taśmę z barwnikiem

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

W drukarkach termosublimacyjnych, które są używane do wydruki fotografii, zazwyczaj wykorzystuje się taśmę z barwnikiem

Jaki element może negatywnie oddziaływać na funkcjonowanie cyfrowej drukarki?

Jakie materiały są potrzebne do stworzenia magnesów na lodówkę?

Weryfikacja obróbki wykończeniowej wizytówki powinna obejmować ocenę

Jakie urządzenia są konieczne do wykonania naklejki w formie liścia o średnicy około 250 cm?

Jaką technologię wykańczania druków należy wykorzystać do sporządzenia wizytówek?

Jak nazywa się proces dopracowywania elementów po drukowaniu w technologii 3D?

Jakie techniki są wykorzystywane do finalizacji kart wizytowych?

Aby wydrukować cztery ulotki w formacie A5 na jednym arkuszu z pełnym pokryciem, jakie podłoże o formacie należy zastosować?

Ile razy należy przeciąć arkusz w formacie A3, aby uzyskać folder ośmiostronicowy w formacie A5?

Przy tworzeniu imiennych biletów do kina, konieczne jest dokonanie ich wydruku

Dokumenty przeznaczone do wystawienia powinny być przekazane klientowi w formie

Jednym z etapów przygotowania do pracy termodrukarki (drukarki hot stampingowej) jest

"Dupleks" to metoda druku stosowana w kontekście wydruków

Jakim akronimem określa się technologię druku 3D, która polega na tworzeniu kolejnych warstw uplastycznionego materiału wydobywanego z gorącej dyszy o niewielkiej średnicy?

Aby zrealizować personalizowane zaproszenia na seminarium, klient powinien przekazać drukarni cyfrowej

Do druku w dużych formatach nie nadają się pliki

Jakie podłoże do druku najlepiej nadaje się do tworzenia nadruków narażonych na szkodliwe działanie warunków atmosferycznych?

Ile arkuszy podłoża drukarskiego w formacie SRA3 trzeba przygotować do cyfrowego wydruku 600 sztuk zaproszeń o wymiarach 99 x 420 mm?

Technologicznie poprawna rozdzielczość kolorowych, bitmapowych obrazów w oryginalnym rozmiarze, przeznaczonych do druku cyfrowego, powinna wynosić

Wskaż sposób drukowania, w którym używa się papieru z powłoką przyspieszającą wchłanianie tuszu?

Aby uzyskać nadruk w kolorze zielonym w cyfrowych maszynach drukarskich laserowych, konieczne jest zastosowanie tonerów

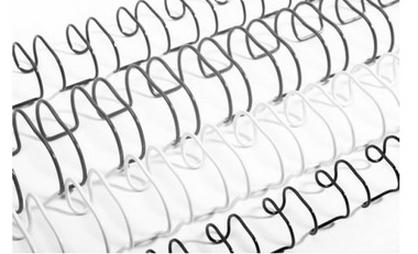

W którym urządzeniu do wykańczania wydruków stosujemy przedstawione na rysunku materiały eksploatacyjne?

Aby wykonać cyfrowy wydruk w formacie 297 x 420 mm z pełnym obszarem zadruku, konieczne jest użycie podłoża o formacie

Jakie oprogramowanie oraz narzędzie powinno być wykorzystane do weryfikacji poprawności wykonania pliku PDF zgodnego z normami drukarskimi?

W jakim dokumencie znajduje się informacja dotycząca bezpiecznego użytkowania oraz utylizacji tuszy do cyfrowych maszyn drukujących?

Aby wykonać wkłady do oprawy zeszytowej, należy przeprowadzić następujące operacje technologiczne wykończeniowe:

Jakie kroki należy sukcesywnie podjąć przy przygotowaniu wielkoformatowego plotera do pracy z drukowaniem?

Aby prawidłowo wykonać obróbkę introligatorską akcydensów, należy wziąć pod uwagę impozycję na arkuszu przeznaczonym do druku cyfrowego

Jakie wymiary powinny mieć arkusze B3, aby otrzymać podłoże drukarskie w formacie SRA3?

Podczas produkcji wydruków w maszynie elektrofotograficznej (laserowej) doszło do zacięcia papieru w sekcji wałków utrwalających. Przed usunięciem zaciętego arkusza konieczne jest odczekanie odpowiedniego czasu, ponieważ

Jaką wartość należy zmienić, aby stworzyć w technologii druku 3D prototyp o zachowanych kształtach i objętości, lecz o znacznie mniejszej masie?

Jakie urządzenie powinno być użyte do produkcji etykiet o nieregularnych kształtach?

Z jakich powodów technologicznych nie wykorzystuje się podłoża o gramaturze w drukowaniu na maszynie cyfrowej nakładowej SRA3?

Zamówienie obejmuje w pierwszym etapie 20 plakatów na papierze fotograficznym, a w drugim etapie 100 plakatów o identycznej grafice na papierze niepowlekanym. Który parametr w ustawieniach sterownika wymaga zmiany przy przejściu z pierwszego do drugiego etapu?

Którego z parametrów wydruku cyfrowego nie da się zmierzyć za pomocą spektrofotometru?

Termin stosowany do określenia obróbki końcowej wydruków 3D to

Który system reklamowy pozwala na wyświetlanie wielu ogłoszeń w formie przewijającej się ekspozycji?

Ile minimalnych arkuszy papieru formatu A3 jest potrzebnych do wydrukowania biletów o wymiarach 40 x 65 mm w ilości 42 000 sztuk, nie biorąc pod uwagę naddatków technologicznych?

Jakie urządzenie pozwala na pomiar gęstości optycznej cyfrowego wydruku?