Pytanie 1

Pokazane na rysunku uszkodzenie drewna należy do grupy uszkodzeń powodowanych przez

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Pokazane na rysunku uszkodzenie drewna należy do grupy uszkodzeń powodowanych przez

Na ilustracji przedstawiono deskę z widocznym sękiem

Sklejka przechowywana w zamkniętych pomieszczeniach powinna być

Jaką ilość lakieru trzeba zakupić, aby trzykrotnie pomalować 75 m2 podłogi, mając na uwadze, że 1 litr lakieru pokrywa 15 m2 powierzchni?

Jakie nieobrzynane materiały tarte mają grubość w przedziale od 50 do 100 mm?

Przedstawiona na zdjęciu wstawka przeznaczona jest do uzupełnienia ubytków po

Na podstawie danych zawartych w tabeli dobierz czas parzenia elementów z drewna dębowego o grubości 18 mm.

| Gatunek | Grubość elementu w mm | Czas parzenia w min. |

|---|---|---|

| Sosna | 5÷10 | 25÷30 |

| 11÷15 | 40÷50 | |

| 16÷20 | 60÷75 | |

| 21÷25 | 90÷105 | |

| Jesion, dąb, buk | 5÷10 | 30÷40 |

| 11÷15 | 50÷60 | |

| 16÷20 | 75÷90 | |

| 21÷25 | 105÷120 |

Okres otwarcia klejów polioctanowinylowych dyspersyjnych podczas klejenia w temperaturze pokojowej wynosi

W której z wymienionych metod suszenia drewno jest umieszczane pomiędzy elektrodami zmiennego pola elektrycznego?

W jaki sposób można uniknąć przebicia kleju podczas okleinowania?

Jakie rodzaje tarcicy iglastej są zaliczane do obrzynanych lub nieobrzynanych?

Która kolejność operacji jest charakterystyczna dla procesu technologicznego wykonania mebla skrzyniowego z płyty wiórowej laminowanej?

| A. | B. | C. | D. |

|---|---|---|---|

| oklejanie wąskich powierzchni | dobór i trasowanie materiału | dobór i trasowanie materiału | dobór i trasowanie materiału |

| formatowanie elementów | wykonywanie wręgów | formatowanie elementów | wiercenie gniazd pod kołki |

| dobór i trasowanie materiału | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni |

| wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | formatowanie elementów |

| wykonywanie wręgów | montaż elementów | wykonywanie wręgów | wykonywanie wręgów |

Wilgotność drewna powietrzno-suchego osiąga się

Do wykonania drzwi przedstawionych na rysunku zastosowano konstrukcję

Wilgotność bezwzględna drewna, które ma być użyte do budowy drzwi wewnętrznych, powinna znajdować się w zakresie

Czynnikiem, który nie spowoduje poluzowania połączeń w meblach, jest

Główne gatunki twardego drewna to:

Który klej należy zastosować do sklejenia elementów z drewna litego egzotycznego, przeznaczonych na ramiaki pionowe i poziome do drzwi zewnętrznych?

W jakiej temperaturze należy przechowywać drewno, aby zminimalizować jego pękanie?

Ile litry rozcieńczalnika powinno się dodać do 100 litrów kleju, jeśli receptura zakłada rozcieńczanie w stosunku 20:1?

Jakie jest zadanie brzegowania płyt wykonanych z tworzyw drzewnych?

Aby wykonać meble ogrodowe z drewna, konieczne jest użycie drewna o wilgotności użytkowej

Podstawową właściwością powłoki malarskiej, która jest odporna na działanie warunków atmosferycznych, jest

Płyty HDF należą do kategorii płyt pilśniowych

Do łączenia elementów konstrukcyjnych mebli szkieletowych konieczne jest zastosowanie kleju

Na rysunku kłody cyfrą 3 oznaczono przekrój drewna

Jaką niedoskonałość drewna można zaakceptować przy pokryciu go przezroczystą powłoką?

Jakie z poniższych kryteriów oceny jakości nie odnosi się do mebli wykonanych z laminowanej płyty wiórowej?

Drewno, które ma być użyte do produkcji mebli pokojowych, powinno być wysuszone do wilgotności

Na ilustracji przedstawiono deskę z sękiem

Aby wykonać imitację hebanu barwionego na czarno do naprawy inkrustacji, jakiego materiału należy użyć?

Na podstawie rysunku określ materiał, z którego wykonany jest bok szuflady.

Do łączenia fryzów z drewna iglastego o zwiększonej wilgotności powinno się zastosować klej

Aby drewno mogło być prawidłowo osuszone w komorze suszarniczej, konieczna jest podwyższona temperatura oraz

Jaką czynność należy przeprowadzić przed umieszczeniem drewna w suszarni komorowej?

Jaką technikę należy zastosować, aby wygiąć drewnianą deskę bez jej uszkodzenia?

Na podstawie danych przedstawionych w tabeli określ maksymalną prędkość skrawania podczas frezowania dla drewna świerkowego.

| Materiał | Prędkość skrawania V (m/s) |

|---|---|

| Drewno miękkie | 60-90 |

| Drewno twarde | 50-80 |

| Płyty wiórowe | 60-70 |

| Twarde płyty pilśniowe | 30-50 |

Meble skrzyniowe z drewna powinny być chronione przed kurzem i przechowywane w pomieszczeniach

Drewno w formie okrągłej o długości 8 m powinno być sklasyfikowane jako

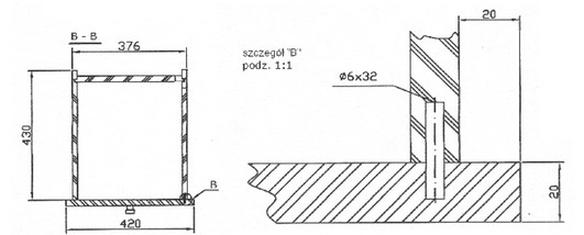

Pokazana na rysunku forma służy do gięcia drewna