Pytanie 1

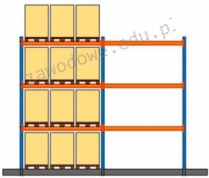

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Kodowanie EAN-13 składa się z

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

Jaką zasadę reprezentuje metoda FIFO?

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

Na podstawie zamieszczonego cennika oblicz koszt przewozu 20 ton ładunku na odległość 200 km.

| Cennik | |

|---|---|

| ładunek do 3,5 t: 0,20 zł/tkm ładunek do 6,5 t: 0,22 zł/tkm ładunek do 12,0 t: 0,25 zł/tkm ładunek do 15,0 t: 0,27 zł/tkm ładunek do 24,0 t: 0,30 zł/tkm | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

Na ilustracji jest przedstawione wnętrze magazynu

Dostawca wykonuje dostawę materiału w ciągu 6 dni od momentu złożenia zamówienia. Materiał jest przekazywany do produkcji następnego dnia po dostawie. Kiedy należy złożyć zamówienie na materiał, aby był on wydany do produkcji 11 i 16 maja?

Magazyn funkcjonuje przez 6 dni w tygodniu. W ciągu roku do magazynu dostarczono 11 910 pjł, natomiast wydano z niego 9 930 pjł. Rok ma 52 tygodnie. Jaki jest średni dzienny obrót w tym magazynie?

W której funkcji dystrybucji prowadzone są analizy marketingowe dotyczące poziomu satysfakcji klientów?

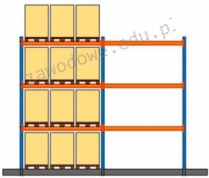

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Koszty związane z tworzeniem zapasów to inaczej

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Dokumentem określającym normy czasowe dla działań technologicznych jest karta

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

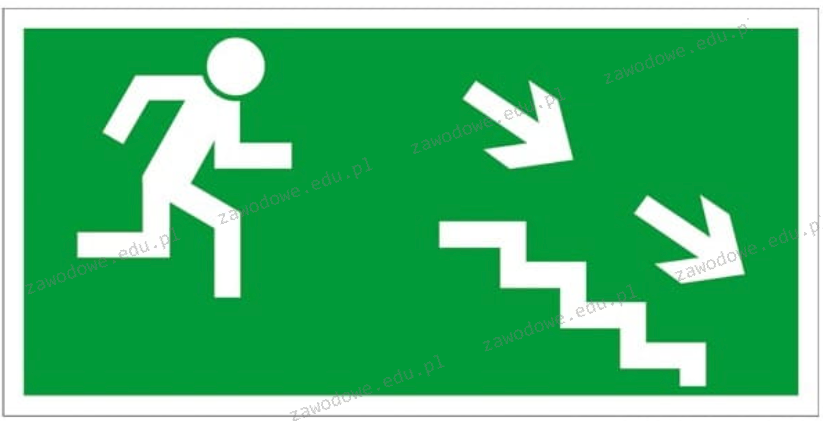

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

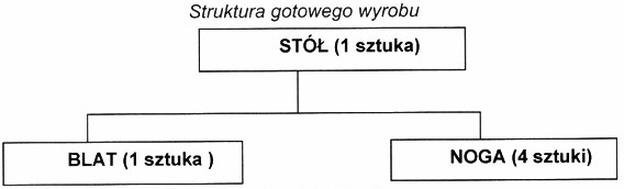

Stolarnia otrzymała zamówienie na 10 stołów. Stolarnia posiada następujące zapasy:

- stół 2 szt.

- noga 6 szt.

- blat 3 szt.

Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Średnia wartość zapasów towarów w hurtowni artykułów chemicznych w danym okresie wynosi 30 000 zł. Jak obliczyć miesięczny koszt przechowywania towarów, jeśli wskaźnik kosztów magazynowania to 2%?

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Która ilustracja przedstawia wózek nożycowy elektryczny?

Zaplanuj liczbę środków transportu na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średni czas transportu 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |