Pytanie 1

Krążek stalowy o średnicy O200 x 30 mm należy zamocować do obróbki czołowej na frezarce przy użyciu

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Krążek stalowy o średnicy O200 x 30 mm należy zamocować do obróbki czołowej na frezarce przy użyciu

Położenie punktu zerowego formy obrabianej określa się przy użyciu funkcji

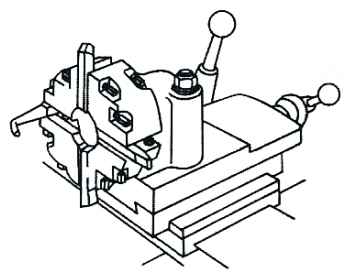

Jakie urządzenie jest używane do mocowania noża tokarskiego oprawkowego na tokarce CNC?

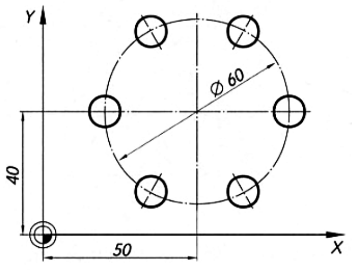

Który fragment programu posiada poprawne wartości parametrów cyklu wiercenia otworów położonych na okręgu?

Znaczenie parametrów: B – promień okręgu, D – kąt między otworami, A – kąt pierwszego otworu z osią X, S – liczb otworów.

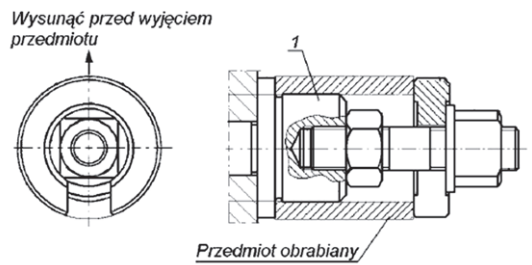

Oprawka przedstawiona na zdjęciu służy do mocowania

Maszyna, która dzięki wytaczadłom umożliwia tworzenie otworów o wysokiej precyzji (do piątej klasy dokładności i o niskiej chropowatości powierzchni, Ra ≤ 0,08 mm), to

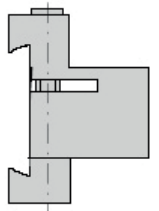

Oprzyrządowaniem przedstawionym na rysunku jest

Lista narzędzi wymaganych do realizacji konkretnej operacji oraz sposób ich mocowania w tokarce CNC jest zawarta w

Który typ materiału używanego na ostrza narzędzi skrawającychnie nadaje się do obróbki stopów z żelazem?

Które urządzenie pomiarowe gwarantuje precyzję pomiaru równą ±0,002 mm?

W szlifierce do płaszczyzn narzędziem służącym do obróbki jest ściernica

Wiór wstęgowy zazwyczaj powstaje w procesie skrawania

Symbol graficzny będący oznaczeniem punktu zerowego obrabiarki, przedstawia rysunek

Przy konfigurowaniu obrabiarki CNC, terminy: bębnowy, tarczowy, łańcuchowy, kasetowy odnoszą się do

Do zadań związanych z obsługą oraz konserwacją układu hydraulicznego maszyny CNC nie należy

Jakiego rodzaju obrabiarki są najczęściej wykorzystywane w masowej produkcji gwintów zewnętrznych na prętach?

Elementem służącym do zmiany kierunku ruchu mechanicznego sań wzdłużnych przy zachowaniu kierunku obrotu wrzeciona jest

Zakres tolerancji otworuϕ45,4+0,02-0,03 można zmierzyć mikrometrem z wewnętrznymi szczękami w podanym zakresie pomiarowym?

Do wykonania gwintu zewnętrznego M12x1 na powierzchni walcowej należy użyć

Pryzmę magnetyczną najczęściej wykorzystuje się do ustalania oraz mocowania

Na rysunku przedstawiono sposób mocowania tulei na tokarce za pomocą trzpienia

Oblicz obroty wrzeciona (n) w tokarskiej maszynie podczas obróbki wałka o średnicy d = 100 mm, jeżeli prędkość skrawania wynosi vc = 157 m/min. Posłuż się wzorem: vc = π · d · n⁄1000

Najlepszą efektywność w obróbce rowków w otworach osiąga

Aby usunąć zadziorność krawędzi otworu i wykonać wgłębienie pod łeb śruby, powinno się używać

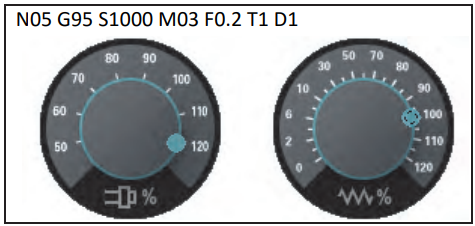

Na podstawie informacji zawartych w ramce (blok sterujący, ustawienia pokręteł) wybierz rzeczywistą warto obrotów i posuwu.

Ile może wynieść wartość prędkości skrawania przy toczeniu płytką wieloostrzową o gatunku NTP15 stali węglowej konstrukcyjnej o zawartości węgla C równej 0,4%. Skorzystaj z danych w tabeli.

| Materiał | Twardość HB | NTP15NTP25NTP35 | ||

|---|---|---|---|---|

| Posuw mm/obr | ||||

| 0,1÷0,8 | 0,15÷0,8 | 0,2÷1,0 | ||

| Prędkość skrawania mm/min | ||||

| Stal węglowa konstrukcyjna ogólnego przeznaczenia C0,2% C0,4% C0,7% | ||||

| 135 | 430÷230 | 380÷185 | 280÷150 | |

| 180 | 385÷200 | 370÷175 | 245÷90 | |

| 230 | 150÷80 | - | 200÷70 | |

| Stal niskostopowa wyżarzona ulepszona | 180 | 350-170 | 300÷150 | 180÷90 |

| 300 | 220÷110 | 185÷100 | 135÷90 | |

| Stal szybkotnąca wyżarzona | 250 | 220-110 | 200÷125 | 100÷55 |

Która maszyna jest wykorzystywana w produkcji na dużą skalę lub masowej, przeznaczona do obróbki precyzyjnych otworów o kształtach wielobocznych i wielowypustowych, usuwająca cały nadmiar materiału podczas jednego ruchu narzędzia?

Określ średnicę wiertła pod gwint metryczny M8 drobnozwojowy o skoku 1 mm. Skorzystaj z danychprzedstawionych w tabeli.

| Gwint metryczny (M) | Gwint drobnozwojowy (MF) | Gwint rurowy Whitworth'a (BSP) | |||

|---|---|---|---|---|---|

| Wymiar gwintu | Średnica wiertła [mm] | Wymiar gwintu | Średnica wiertła [mm] | Wymiar gwintu [″] | Średnica wiertła [mm] |

| M2 | 1,60 | M3x0,35 | 2,65 | G1/16 | 6,80 |

| M3 | 2,50 | M4x0,5 | 3,50 | G1/8 | 8,80 |

| M4 | 3,30 | M5x0,5 | 4,50 | G1/4 | 11,80 |

| M5 | 4,20 | M6x0,75 | 5,20 | G3/8 | 15,25 |

| M6 | 5,00 | M7x0,75 | 6,20 | G1/2 | 19,00 |

| M7 | 6,00 | M8x0,75 | 7,20 | G5/8 | 21,00 |

| M8 | 6,80 | M8x1 | 7,00 | G3/4 | 24,50 |

| M9 | 7,80 | M9x1 | 8,00 | G7/8 | 28,25 |

| M10 | 8,50 | M10x1 | 9,00 | G1 | 30,75 |

To punkt ustalony przez producenta, służący do określenia korektów narzędzia. Do którego punktu charakterystycznego obrabiarki odnosi się powyższy opis?

Której obrabiarki CNC dotyczą dane techniczne przedstawione w tabeli?

| STÓŁ | Powierzchnia | 450 x 160 mm |

| Maks. obciążenie | 50 kg | |

| Żłobki T (ilość x szer. x długość) | 2 x 12H7 x 100 mm | |

| X/Y/Z przesuwy | 300/160/250 mm | |

| OBSZAR PRACY | Odległość od czoła wrzeciona do stołu | 100÷350 mm |

| Odległość od osi wrzeciona do kolumny | 170 mm | |

| WRZECIONO | Stożek wrzeciona | ISO 30 |

| Obroty wrzeciona | 0÷4000 obr/min | |

| Moc napędu głównego | 1,1/1,5 kW | |

| Moment napędu głównego M100/1000 obr/min | 3/1,1 Nm | |

| PRZESUWУ | X/Y/Z szybki przesuw | 6/6/6 m/min |

| MAGAZYN NARZĘDZI | Wymiana narzędzia | Ręczna tuleja zaciskowa |

| Oprawka narzędziowa | DIN 69871 |

Mechanizmem tokarki przedstawionym na rysunku jest

Aby zastosować pozycjonowanie inkrementalne, należy wykorzystać funkcję

Po każdorazowym zresetowaniu systemu sterowania maszyn CNC w większości przypadków konieczne jest "najechanie" na punkt

Aby zmierzyć średnicę wałka Ø28±0,01, jaka metoda pomiarowa będzie odpowiednia?

W warunkach obróbczych najlepiej chropowatość frezowanej powierzchni ocenić przy użyciu

Według wskazówek technologa zajmującego się obróbką korpusu, należy zastąpić "standardowe" płytki płytkami z materiałów supertwardych. Taki typ płytki można wykonać

Przedstawioną na rysunku oprawkę narzędziową należy zastosować do mocowania

Przedstawiony symbol graficzny jest oznaczeniem tolerancji

Aby wykonać zęby w kole ślimakowym (ślimacznicy), powinno się użyć

Kod, który odnosi się do synchronicznego nacinania gwintu w trakcie toczenia, to