Pytanie 1

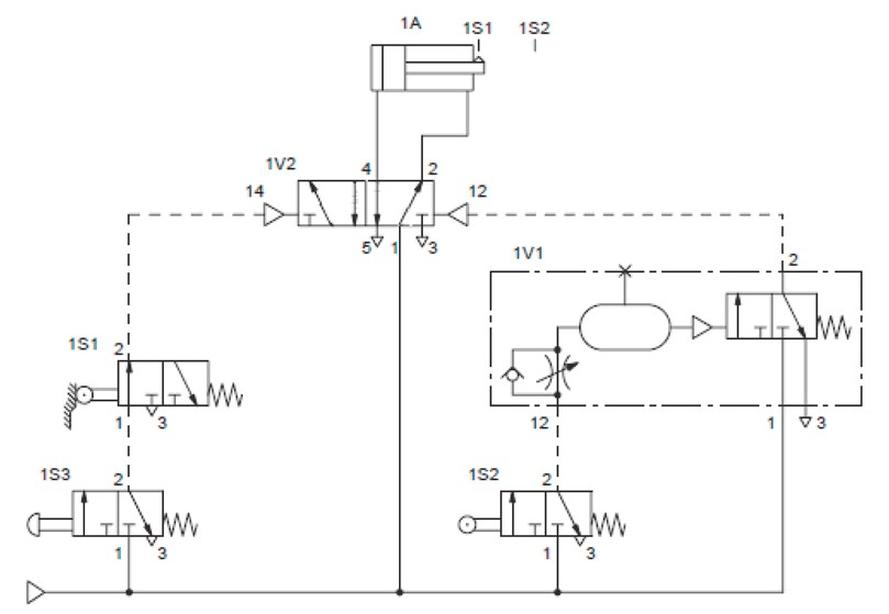

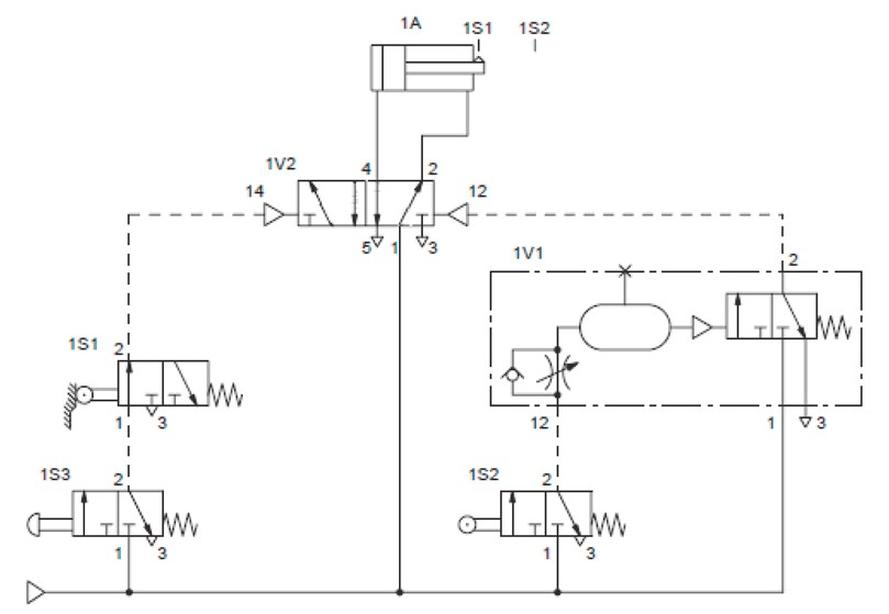

Wskaż opis ruchu tłoczyska siłownika 1A zgodny z zamieszczonym rysunkiem.

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Wskaż opis ruchu tłoczyska siłownika 1A zgodny z zamieszczonym rysunkiem.

W normalnych warunkach działania wyłącznika różnicowoprądowego wektorowa suma natężeń prądów sinusoidalnych przepływających w przewodach fazowych oraz neutralnym wynosi

Którym z wymienionych mediów zasilany jest siłownik przedstawiony na rysunku?

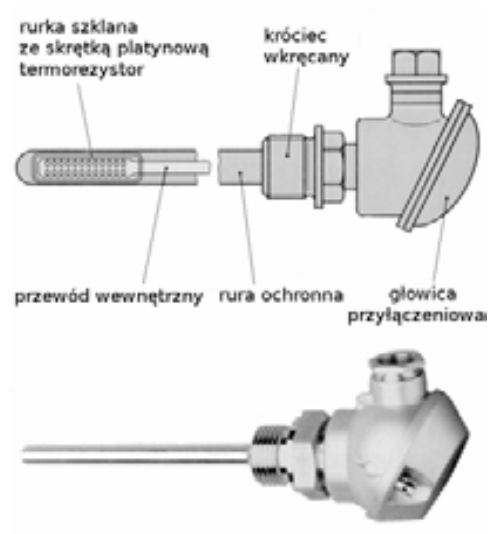

Przedstawiony na rysunku czujnik Pt100 jest przeznaczony do pomiaru

Wartość napięcia wskazywana przez woltomierz wynosi

Który zawór został przedstawiony na rysunku?

Czujnik indukcyjny zbliżeniowy

Należy przekształcić energię sprężonej cieczy roboczej w ruch obrotowy o bardzo niskiej i stabilnej prędkości obrotowej, jak również znacznym momencie obrotowym. Elementem wykonawczym jest hydrauliczny

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

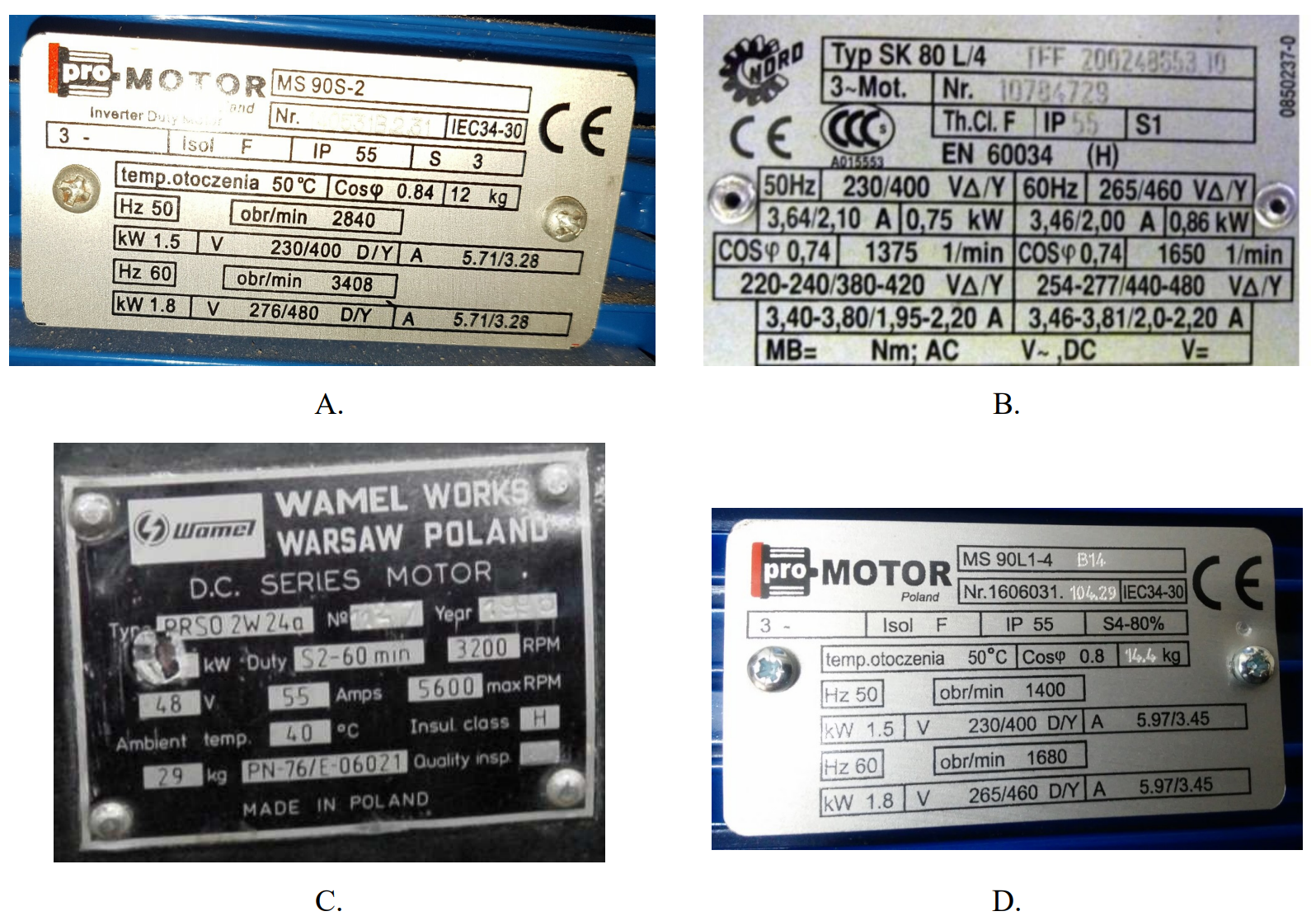

Wskaż tabliczkę znamionową urządzenia napędowego przeznaczonego do pracy przy stałym momencie obciążającym w nieograniczonym czasie.

Jaki aparat elektryczny jest wykorzystywany do ochrony silnika indukcyjnego przed przeciążeniem?

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

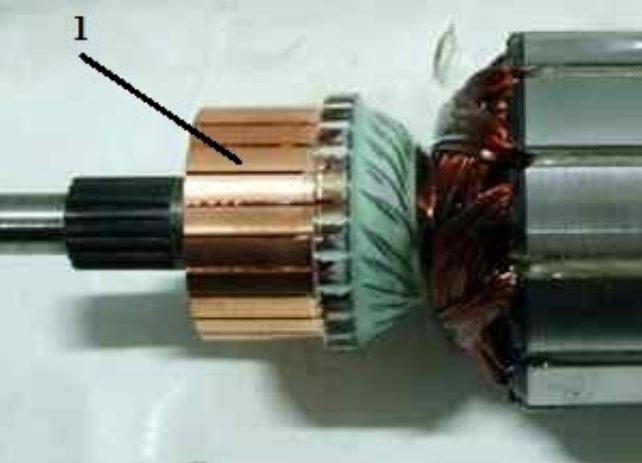

Który element silnika oznaczono cyfrą 1?

Nie można zrealizować regulacji prędkości obrotowej silników indukcyjnych poprzez zmianę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do zdejmowania izolacji z przewodów elektrycznych należy zastosować narzędzie przedstawione na rysunku

Skrót THT (Through-Hole Technology) odnosi się do metody montażu

Aby zdemontować sterownik PLC z szyny DIN (TS-35), potrzebne jest

Jakie są etapy podstawowych cykli działania sterownika PLC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zweryfikować ciągłość układów elektrycznych, wykorzystuje się

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

Jakie są właściwe etapy postępowania podczas rozbierania urządzenia mechatronicznego?

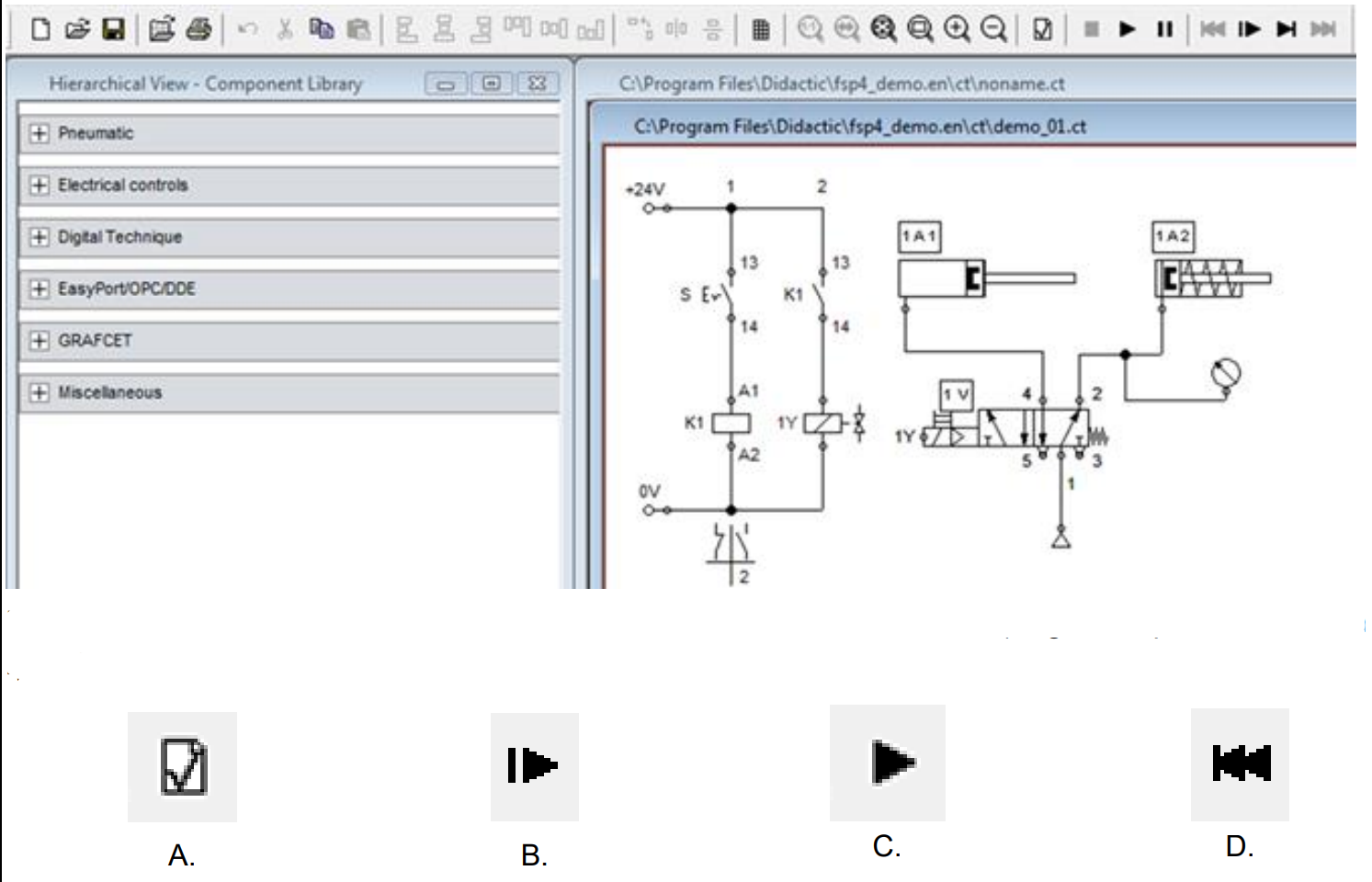

Uruchomienie krokowej symulacji działania układu zaprojektowanego w programie przedstawionym na rysunku wymaga kliknięcia ikony

W celu oceny stanu technicznego przycisku S1 wykonano pomiary rezystancji, których wyniki przedstawiono w tabeli. Na ich podstawie można stwierdzić, że przycisk S1 posiada styk

| Nazwa elementu | Pomiar rezystancji styków w Ω | |

|---|---|---|

| Przed przyciśnięciem | Po przyciśnięciu | |

| Przycisk S1 | 0,22 | ∞ |

Urządzenia elektroniczne, które gwarantują stabilność napięcia prądu elektrycznego na wyjściu, niezależnie od obciążeń oraz zmian w napięciu w sieci, określamy mianem

Jakie obwody elektroniczne gwarantują utrzymanie stałego napięcia na wyjściu, niezależnie od zmian obciążenia oraz fluktuacji napięcia zasilającego?

Jaką metodę pomiaru prędkości obrotowej powinno się zastosować do uwzględnienia ustalonej prędkości małego obiektu, gdy przerwanie procesu produkcyjnego jest niemożliwe, a miejsce pomiaru jest trudno dostępne?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono elementy połączenia

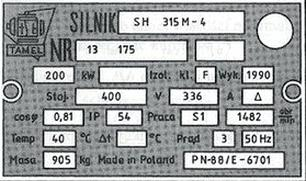

Do jakiego rodzaju pracy przystosowany jest silnik indukcyjny, którego tabliczkę znamionową przedstawiono na rysunku?

Na rysunkach przedstawiono nakrętkę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki rodzaj oprogramowania trzeba zainstalować na komputerze, aby mieć możliwość wspierania procesów produkcyjnych związanych z kontrolą maszyn CNC?

W przekładni zbudowanej z kół przedstawionych na rysunku należy zastosować pasek

Zaświecenie której lampki sygnalizacyjnej informuje o niebezpieczeństwie?