Pytanie 1

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

Do czynności przygotowawczych, które pozwalają na późniejszy poprawny montaż nowego paska klinowego w przekładni pasowej, nie należy

Siłownik, który przesuwa tłok w jedną stronę dzięki sprężonemu powietrzu, a powrót tłoka jest wymuszany przez sprężynę, określamy jako siłownik pneumatyczny

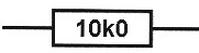

Jaka jest wartość rezystancji rezystora przedstawionego na rysunku?

Licznik impulsów rewersyjnych to urządzenie

Jak można zmierzyć prędkość przepływu gazu?

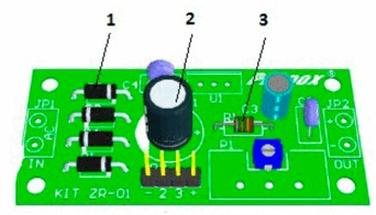

Które narzędzia należy zastosować podczas wymiany rezystora R1 przedstawionego na rysunku?

Co należy zrobić w pierwszej kolejności, gdy poszkodowany w wypadku jest nieprzytomny i nie wykazuje oznak oddychania?

Którą technikę łączenia materiałów przedstawiono na rysunku?

Przedstawione narzędzie jest wykorzystywane podczas

Jakie jest przesunięcie fazowe sygnału wyjściowego w odniesieniu do sygnału wejściowego sinusoidalnego w regulatorze typu PD?

Rezystor o wartości znamionowej 1,2 kΩ i tolerancji 2% ma kod barwny

| Kolor | Wartość | Mnożnik | Tolerancja | |

|---|---|---|---|---|

| 1 pasek | 2 pasek | 3 pasek | 4 pasek | |

| brak | - | - | - | ± 20 % |

| srebrny | - | - | 10-2 Ω | ± 10 % |

| złoty | - | - | 10-1 Ω | ± 5 % |

| czarny | - | 0 | 100 Ω | - |

| brązowy | 1 | 1 | 101 Ω | ± 1 % |

| czerwony | 2 | 2 | 102 Ω | ± 2 % |

| pomarańczowy | 3 | 3 | 103 Ω | - |

| żółty | 4 | 4 | 104 Ω | - |

| zielony | 5 | 5 | 105 Ω | ± 0,5 % |

| niebieski | 6 | 6 | 106 Ω | ± 0,25 % |

| fioletowy | 7 | 7 | 107 Ω | ± 0,1 % |

| szary | 8 | 8 | 108 Ω | ± 0,05 % |

| biały | 9 | 9 | 109 Ω | - |

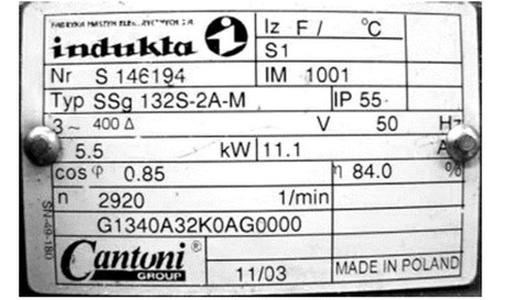

Jakie zasilanie należy zastosować do silnika, którego tabliczka znamionowa została przedstawiona na fotografii?

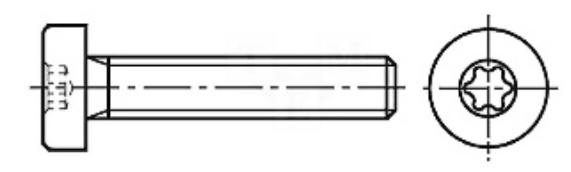

Którego z wymienionych narzędzi należy użyć do odkręcenia śruby przedstawionej na ilustracji?

Która budowa siłownika hydraulicznego umożliwia uzyskanie największego skoku przy niewielkiej długości cylindra?

Na płytce drukowanej w miejscach oznaczonych cyframi 1, 2, 3 należy zamontować

Jeśli na tłok siłownika o powierzchni S = 0,003 m2 działa ciśnienie czynnika wynoszące 2 MPa, to jaka jest siła działająca na tłok?

Jakie urządzenia oraz przyrządy pomiarowe są kluczowe do określenia parametrów filtrów pasmowych?

Zwiększenie wartości częstotliwości wyjściowej falownika zasilającego silnik indukcyjny, przy niezmiennym obciążeniu silnika, prowadzi do

Silnik komutatorowy przez dłuższy czas był przeciążony, co doprowadziło do powstania zwarć międzyzwojowych. Proces naprawy silnika obejmuje wymianę

Jakiego materiału powinno się użyć do ekranowania urządzeń pomiarowych, aby zredukować wpływ pól elektromagnetycznych na ich funkcjonowanie?

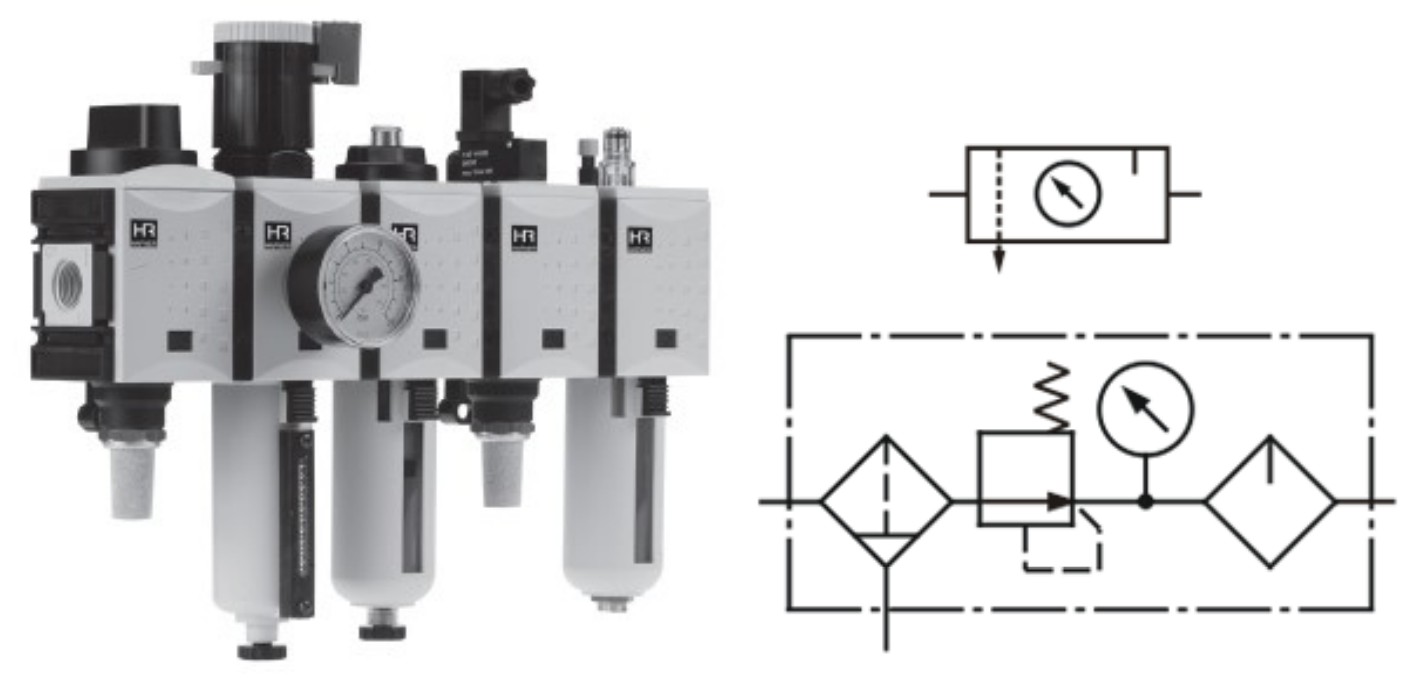

Zastosowany w podsystemie pneumatycznym zespół, którego wygląd i symbole graficzne przedstawiono na rysunkach, umożliwia

Który z poniższych elementów nagle obniża swoją rezystancję po osiągnięciu określonego poziomu napięcia na jego terminalach?

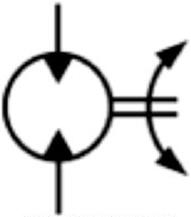

Którym medium roboczym jest zasilany element o symbolu graficznym przedstawionym na rysunku zastosowany w urządzeniu mechatronicznym?

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

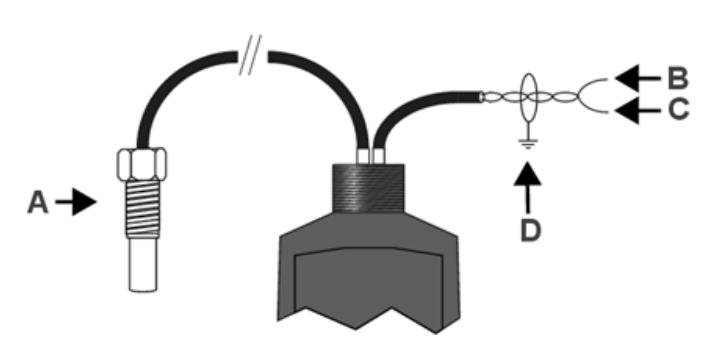

Na podstawie fragmentu instrukcji określ możliwe napięcie zasilające przetwornik ultradźwiękowy zastosowany w urządzeniu pracującym w strefie zagrożonej wybuchem.

| A. Zdalny czujnik temperatury (tylko 3108) |

| B. Czarny: 0 V DC |

| C. Czerwony: 12 ÷ 40 V DC (w obszarze bezpiecznym), 12 ÷ 30 V DC z bariery ochronnej (w obszarze zagrożonym) |

| D. Obszar bezpieczny: Ekran kabla podłączyć do standardowego uziemienia (masy) lub obszar zagrożony: Ekran kabla podłączyć do uziemienia iskrobezpiecznego (masy) |

Który z programów przekształca kod napisany w danym języku programowania na kod maszynowy stosowany przez mikrokontroler?

Jakie urządzenie chroni silnik przed zwarciem i przeciążeniem?

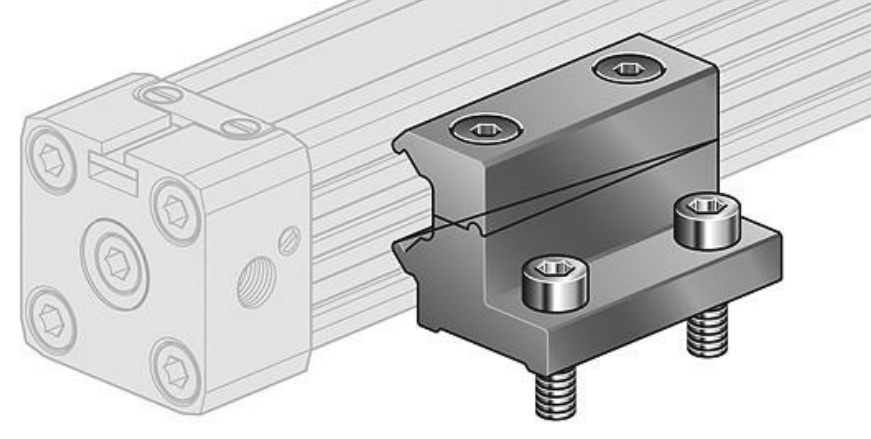

Którego narzędzia trzeba użyć, by zamocować siłownik w sposób przedstawiony na ilustracji?

Który materiał o właściwościach podanych w tabeli należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| Materiał 1. | 2,70 | 40 |

| Materiał 2. | 2,75 | 320 |

| Materiał 3. | 7,70 | 320 |

| Materiał 4. | 8,85 | 35 |

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

Jaki czujnik jest stosowany do pomiaru prędkości obrotowej wału silnika?

Podaj właściwą sekwencję montażu składników w układzie przygotowania sprężonego powietrza, zaczynając od strony złożonego systemu pneumatycznego.

Jaką metodę spawania wykorzystuje się z gazem o właściwościach chemicznych aktywnych?

Które elementy przedstawiono na rysunku?

Który z komponentów powinien zostać wymieniony w podnośniku hydraulicznym, gdy tłoczysko siłownika unosi się, ale po pewnym czasie samoistnie opada?

W pomiarze deformacji konstrukcji nośnych najczęściej wykorzystuje się czujniki, które działają na zasadzie

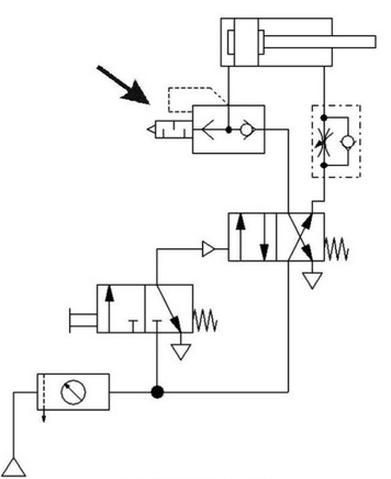

Który zawór należy zamontować w układzie prasy hydraulicznej, wymieniając element oznaczony na schemacie strzałką?

Aby odkręcić śrubę z sześciokątnym gniazdem, konieczne jest zastosowanie klucza