Pytanie 1

W jaki sposób można aktywować samowzbudną, bocznikową prądnicę prądu stałego, która nie uruchamia się z powodu braku magnetyzmu szczątkowego?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

W jaki sposób można aktywować samowzbudną, bocznikową prądnicę prądu stałego, która nie uruchamia się z powodu braku magnetyzmu szczątkowego?

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

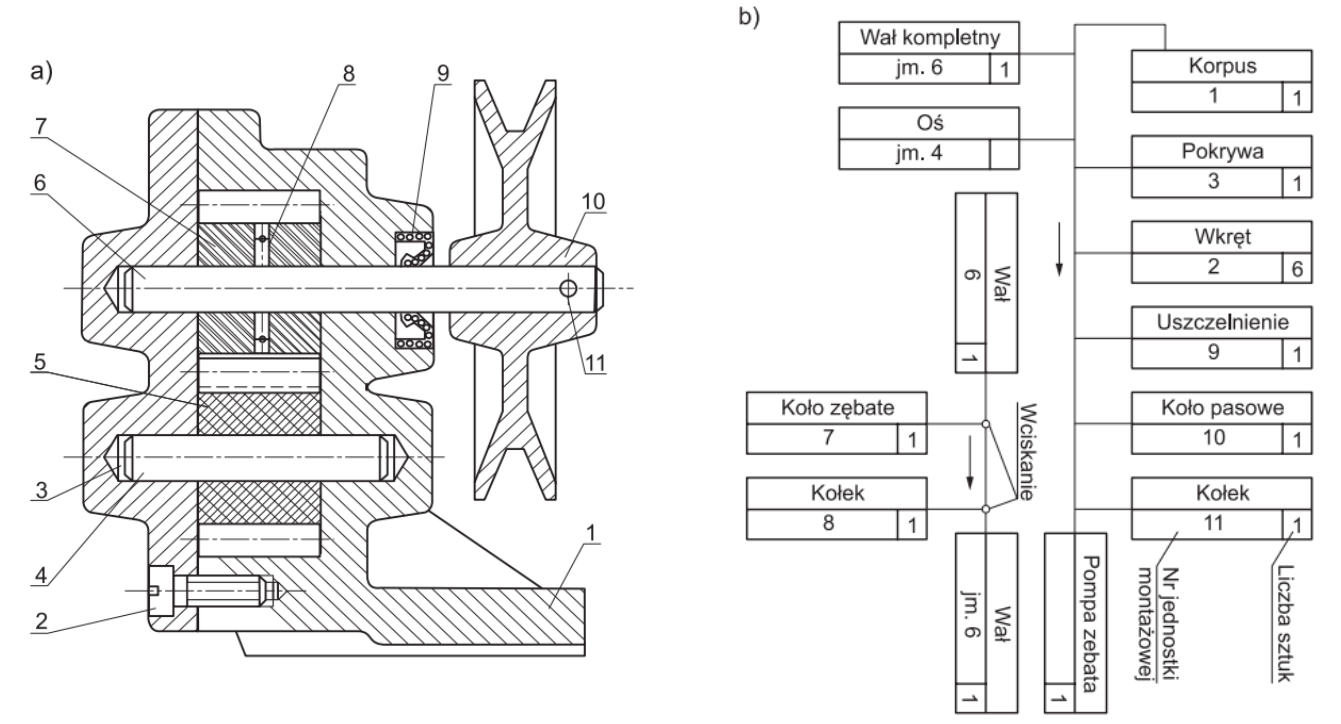

Z przedstawionego rysunku złożeniowego (a) oraz schematu montażowego (b) pompy zębatej wynika, że

Technik, podczas naprawy urządzenia mechatronicznego, doznał porażenia prądem elektrycznym, upadł na ziemię i przestał oddychać. Osoba udzielająca pierwszej pomocy powinna zainicjować działania ratunkowe?

Jakie jest moment obrotowy na wale silnika synchronicznego o mocy 3,14 kW przy prędkości obrotowej 3000 obr/min?

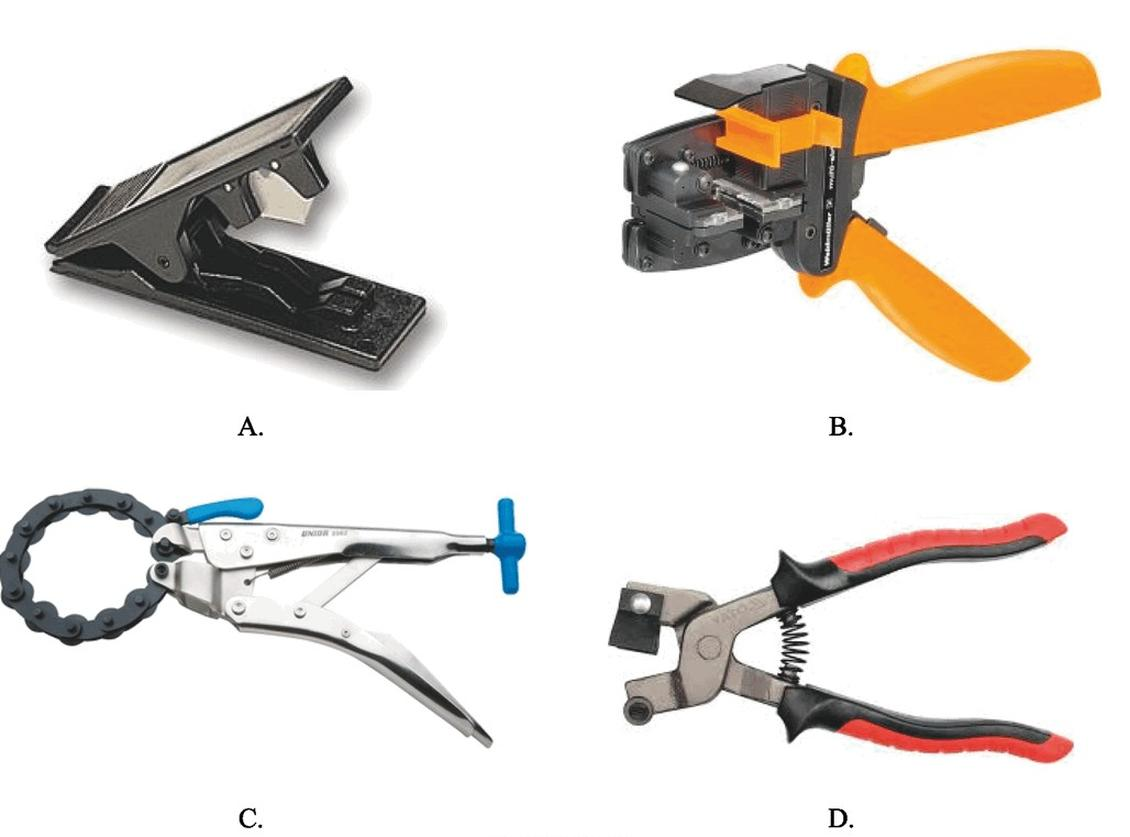

Które narzędzie przeznaczone jest do cięcia niezbrojonych przewodów pneumatycznych z tworzyw sztucznych?

W celu zwiększenia wskaźnika lepkości w układzie hydraulicznym oraz zmniejszenia zużycia jego elementów należy użyć oleju o oznaczeniu

| Dodatki | Rodzaj oleju | ||||

|---|---|---|---|---|---|

| HH | HL | HM | HV | HG | |

| Antyutleniające | Tak | Tak | Tak | Tak | |

| Chroniące przed korozją | Tak | Tak | Tak | Tak | |

| Polepszające smarność | Tak | Tak | Tak | ||

| Zmniejszające zużycie | Tak | Tak | Tak | ||

| Zwiększające wskaźnik lepkości | Tak | ||||

| O szczególnych właściwościach smarujących | Tak | ||||

Urządzenie, którego dane techniczne przedstawiono w tabeli,

| Ciecz robocza | Olej mineralny | |

| Wydajność | Dm3/min | 47 przy n=1450 min-1, p=1 MPa |

| Ciśnienie na wlocie | MPa | -0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | max. 10 |

| Ciśnienie przecieków | MPa | max. 0,2 |

| Moment obrotowy | Nm | max. 235 |

| Prędkość obrotowa | obr/min | 1 000 do 1 800 |

| Optymalna temperatura pracy | K | 313÷338 |

| Filtracja | μm | 16 |

Na rysunkach przedstawiono nakrętkę

Jakie środki ochrony osobistej powinien używać pracownik obsługujący tokarkę precyzyjną?

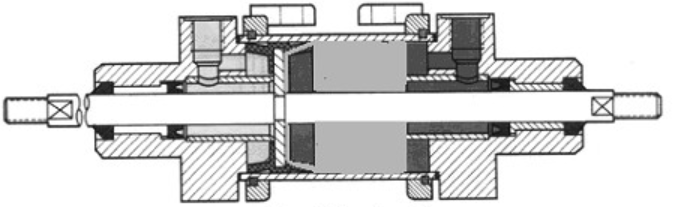

Na rysunku przedstawiono przekrój siłownika pneumatycznego

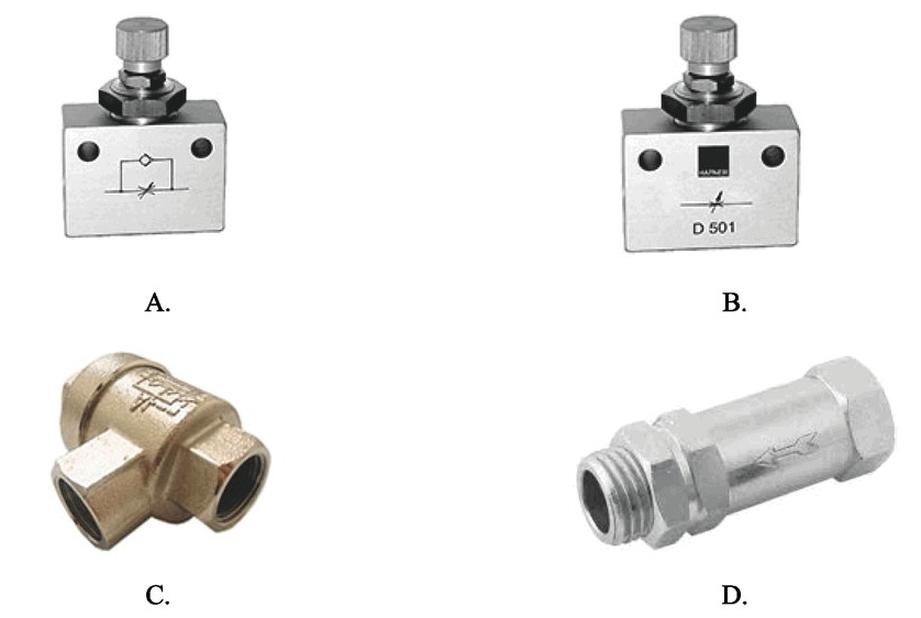

W celu zmniejszenia prędkości wysuwu tłoczyska siłownika pneumatycznego dwustronnego działania należy zastosować zawór

W normalnych warunkach działania wyłącznika różnicowoprądowego wektorowa suma natężeń prądów sinusoidalnych przepływających w przewodach fazowych oraz neutralnym wynosi

Parametry zamieszczone w tabeli charakteryzują

| Parametr | Wartość |

| Wydajność | 21 l/min |

| Prędkość obrotowa | 1500 obr./min |

| objętość geometryczna | 14 cm³/obr. |

| zakres obrotów | od 800 do 3500 obr/min |

| ciśnienie nominalne | 25 MPa |

| ciśnienie maksymalne | 26 MPa |

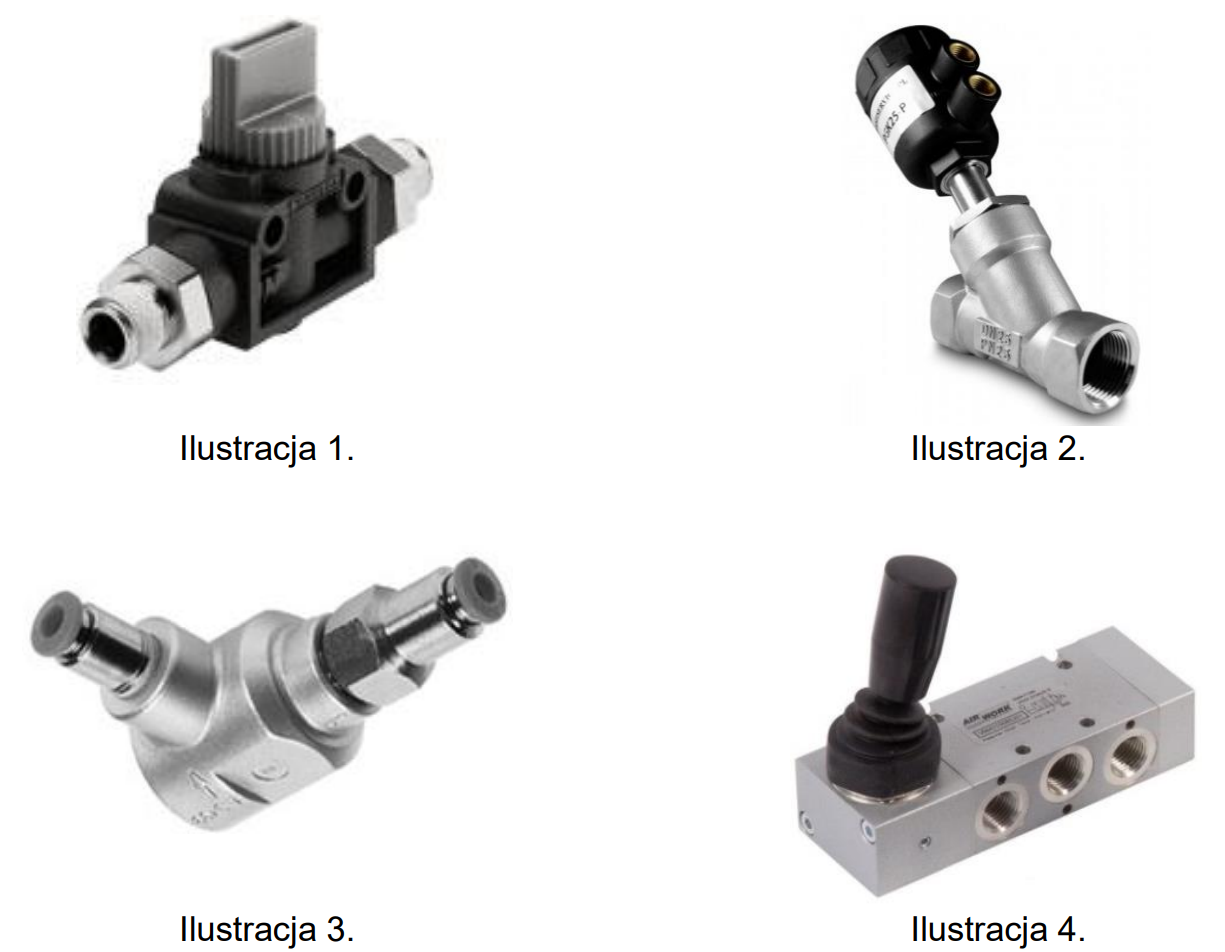

Na której ilustracji przedstawiono zawór odcinający?

W maszynach wirujących można zdiagnozować nieosiowe położenie wałów, niewyważenie mas wirujących lub ugięcie wałów

Przedstawione narzędzie jest wykorzystywane podczas

Cyfrowy tachometr jest narzędziem do mierzenia

Którym medium roboczym jest zasilane urządzenie o symbolu graficznym przedstawionym na rysunku?

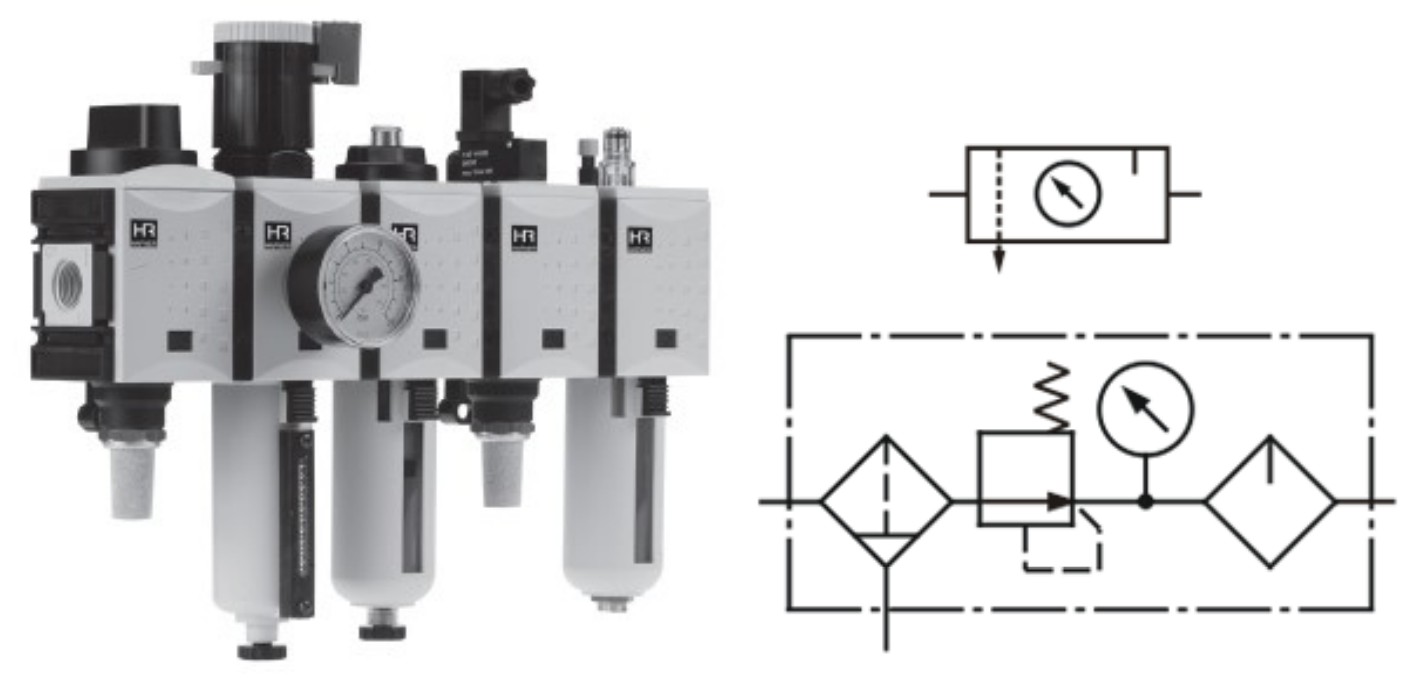

Zastosowany w podsystemie pneumatycznym zespół, którego wygląd i symbole graficzne przedstawiono na rysunkach, umożliwia

Watomierz jest urządzeniem do pomiaru mocy

W co musi być wyposażony tłok siłownika, aby czujnik kontaktronowy umieszczony w sposób przedstawiony na rysunku sygnalizował jego położenie?

Z wymienionych materiałów wybierz ten, który jest najczęściej używany w produkcji łożysk ślizgowych?

Na którym rysunku przedstawiono szkic przekroju prawidłowo zaciśniętej końcówki przewodu w obszarze z izolacją?

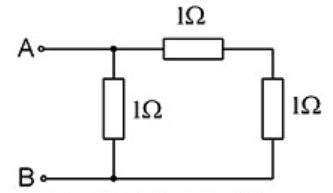

Zastępcza rezystancja obwodu widziana od strony zacisków A i B wynosi

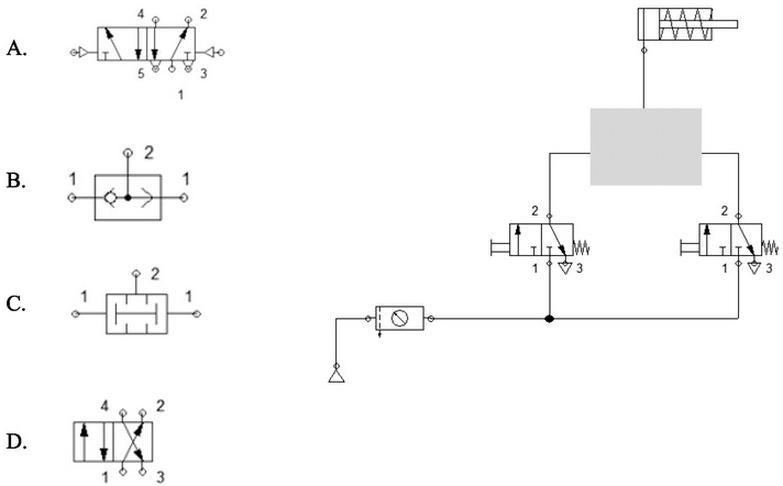

Wskaż zawór, który należy zamontować w miejsce szarego prostokąta, aby w układzie przedstawionym na schemacie zapewnić uruchomienie siłownika wyłącznie po jednoczesnym naciśnięciu obu zaworów rozdzielających.

Jakiego klucza należy użyć, aby odkręcić śrubę z walcowym łbem i sześciokątnym gniazdem?

Na podstawie fragmentu instrukcji serwisowej sprężarki tłokowej wskaż, która z wymienionych czynności konserwacyjnych powinna być wykonywana najczęściej.

| Czynność | Cykle | |

|---|---|---|

| Filtr ssący | kontrolowanie | co tydzień |

| czyszczenie | co 60 godzin eksploatacji | |

| wymiana | zależnie od potrzeb (co najmniej raz w roku) | |

| Kontrola stanu oleju | codziennie przed uruchomieniem | |

| Wymiana oleju | pierwsza wymiana | po 40 godzinach eksploatacji |

| kolejna wymiana | raz w roku | |

| Spust kondensatu | co najmniej raz w tygodniu | |

| Czyszczenie zaworu zwrotnego | co najmniej raz w roku | |

| Pasek klinowy | kontrola naprężenia | co tydzień |

| wymiana | w przypadku zużycia | |

Na rysunku przedstawiono zawór rozdzielający przystosowany do sterowania

Aby z dużą precyzją identyfikować jedynie obiekty metalowe w odległości do 5 mm, należy zastosować czujnik

Do czego służy klucz dynamometryczny?

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

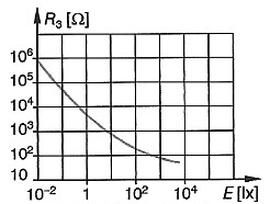

Fotorezystor, o charakterystyce jak na rysunku, zastosowany w układzie do pomiaru natężenia oświetlenia, przy natężeniu 1000 lx ma rezystancję wynoszącą około

Silnik krokowy dysponuje 4 uzwojeniami wzbudzającymi, z których każde ma 8 nabiegunników. Jakie będzie przesunięcie kątowe silnika przypadające na pojedynczy krok przy sterowaniu jednym uzwojeniem?

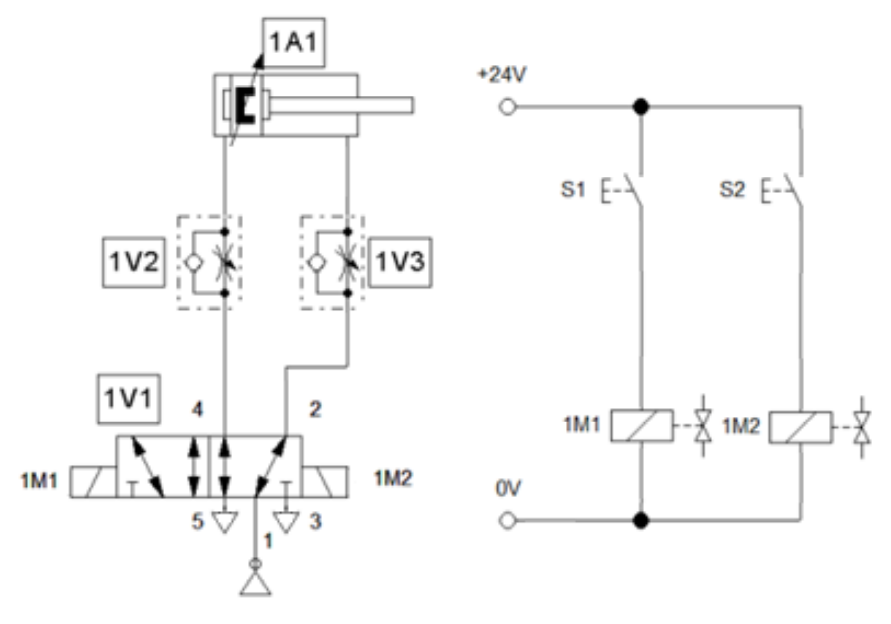

W układzie elektropneumatycznym przedstawionym na ilustracji należy zamontować zawór rozdzielający w wersji

| Wersja zaworu | W1 | W2 | W3 | W4 |

|---|---|---|---|---|

| Liczba cewek | 1 | 2 | 1 | 2 |

| Typ zaworu | 4/2 | 4/3 | 5/2 | 5/2 |

| Biegunowość zasilania | dowolna | dowolna | dowolna | dowolna |

Jaką czynność zrealizuje polecenie COMPILE w kontekście programowania systemów mechatronicznych?

Wartość natężenia oświetlenia podczas wykonywania precyzyjnych zadań powinna wynosić

Przepisy dotyczące usuwania używanych urządzeń elektronicznych nakładają obowiązek

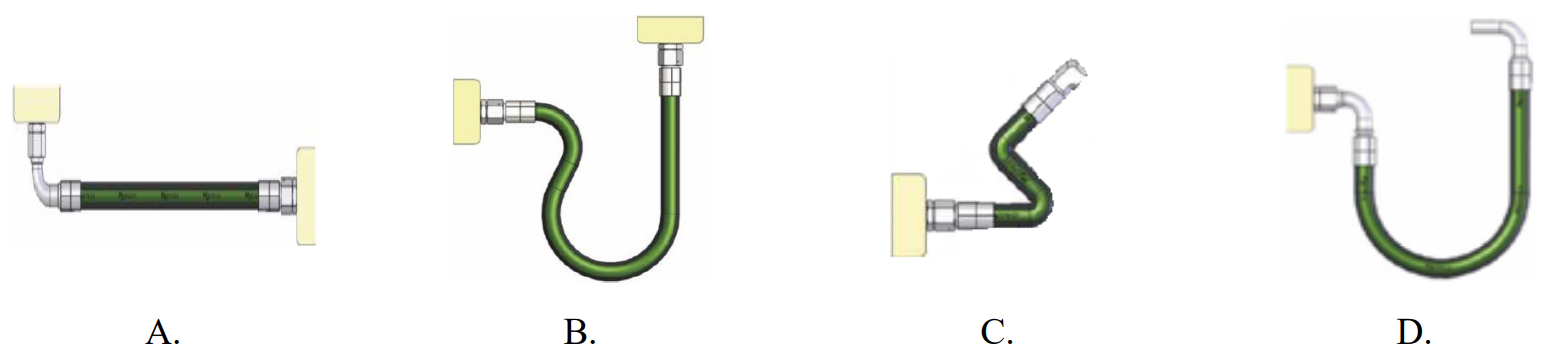

Który z przedstawionych sposobów ułożenia przewodu hydraulicznego jest prawidłowy?

Symbol podany na rysunku umieszczony w polu odczytowym miernika analogowego, oznacza