Pytanie 1

Podczas naprawy układu hamulcowego pojazdu obowiązkowo należy

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Podczas naprawy układu hamulcowego pojazdu obowiązkowo należy

Spaliny o jasnoniebieskim odcieniu, które wydobywają się z rury wydechowej, mogą wskazywać na

Pomiar jałowego skoku pedału hamulca przeprowadza się przy użyciu

Jakie urządzenie należy wykorzystać na stanowisku diagnostycznym do pomiaru głośności układu wydechowego, aby ocenić jego stan techniczny?

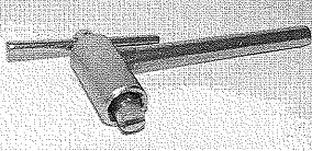

Przedstawiony na zdjęciu przyrząd służy do

Zadaniem tarczy sprzęgłowej jest przenoszenie momentu obrotowego

Do parametrów techniczno-eksploatacyjnych pojazdu należą:

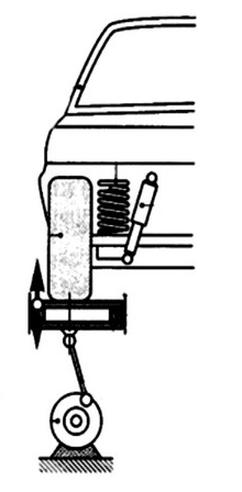

Na rysunku jest przedstawiony schemat urządzenia służącego do badania

Na ilustracji przedstawiono filtr

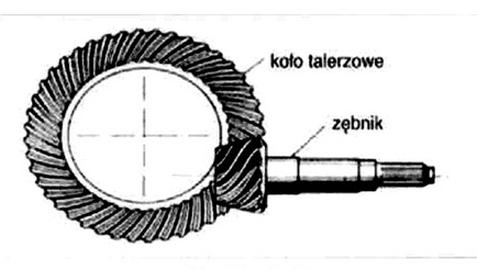

Na rysunku przedstawiony jest fragment przekładni głównej

Który z wymienionych elementów spalin stanowi największe zagrożenie dla zdrowia i życia?

W wyniku przeprowadzonej próby olejowej w czasie pomiaru ciśnienia sprężania w silniku z zapłonem iskrowym stwierdzono wzrost ciśnienia w cylindrze o 0,4 MPa względem pomiaru bez oleju. Najbardziej prawdopodobny zakres uszkodzeń silnika to nieszczelność

Przed zamontowaniem nowych tarcz hamulcowych w pojeździe należy

Wałek napędowy oraz koło talerzowe stanowią element mechanizmu w pojeździe

Na rysunku przedstawiono dźwignię automatycznej skrzyni biegów. Ustawienie dźwigni w pozycji „D” umożliwia

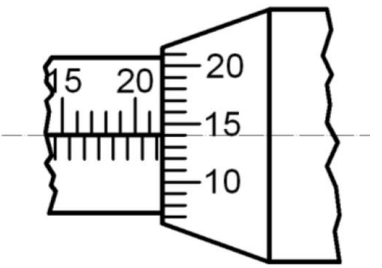

Na przedstawionym rysunku ustawienie podziałki bębenka mikrometru wskazuje wymiar

Weryfikację kół zębatych, poprzez pomiar grubości ich zębów, można wykonać

Co oznacza symbol RWD w kontekście napędu?

Ujemna zbieżność ustawienia kół przednich w pojeździe jest poprawnym ustawieniem kół?

Frenotest to przyrząd wykorzystywany do pomiaru

Co jest wskazane przy wymianie płynu hamulcowego w pojeździe?

Luz na pedale sprzęgła wymaga systematycznej weryfikacji oraz regulacji z uwagi na jego zużycie

Jakie są powody nadmiernego przegrzewania się bębna hamulcowego podczas prowadzenia pojazdu?

Naprawę otworu, który w trakcie eksploatacji utracił wymiar nominalny, należy przeprowadzić metodą

Podczas wizyty w ASO wykonano obsługę okresową w pojeździe. Łączny czas pracy został określony jako 3,5 roboczogodziny. Uwzględniając zawarte w tabeli ceny wykorzystanych części i materiałów eksploatacyjnych oraz koszt wykonanych czynności, wskaż ile klient zapłaci za wykonanie obsługi.

| Nazwa części/materiału | Wymagana ilość | Cena jednostkowa (zł) |

|---|---|---|

| Filtr oleju | 1 szt. | 19,00 |

| Olej silnikowy | 4,0 l* | 30,00 |

| Płyn hamulcowy | 0,5 l* | 18,00 |

| Płyn chłodniczy | 5,5 l* | 20,00 |

| Koszt jednej roboczogodziny 1,0 rbg = 125,00 zł | ||

| *płyny eksploatacyjne są pobierane z opakowań zbiorczych z dokładnością do 0,5 l | ||

Który z płynów hamulcowych charakteryzuje się najwyższą temperaturą wrzenia?

Podczas obsługi okresowej pojazdu wymieniono materiały eksploatacyjne w ilościach podanych w tabeli. Koszt jednej roboczogodziny to 100 zł, a czas pracy mechanika wyniósł 1,5 godziny. Całkowity koszt usługi to

| Części i materiały | Cena jednostkowa brutto w zł | Ilość |

|---|---|---|

| 1. Filtr paliwa | 40 | 1 szt. |

| 2. Filtr powietrza | 30 | 1 szt. |

| 3. Filtr oleju | 20 | 1 szt. |

| 4. Olej silnikowy | 25 | 4 l |

Aby przeprowadzić demontaż półosi napędowej z pojazdu, najpierw trzeba usunąć przegub

Wstępna ocena organoleptyczna stanu technicznego amortyzatora, obejmuje

Korzystając z tabeli, określ zakres wymiaru grubości półpanewki dla drugiego wymiaru naprawczego

| Oznaczenie wymiaru | Nr katalogowy półpanewki (górnej lub dolnej) | Grubość ścianki półpanewki (mm) | Średnica wewnętrzna panewki po zamontowaniu (mm) | |

|---|---|---|---|---|

| N000 | Produkcyjny | 0050/50-312/0 | 2.000+0.020-0.030 | 60.00+0.079-0.040 |

| N025 | 1 naprawa | 0050/50-349/0 | 2.125+0.020-0.030 | 59.75+0.079-0.040 |

| N050 | 2 naprawa | 0050/50-393/0 | 2.250+0.020-0.030 | 59.50+0.079-0.040 |

| N075 | 3 naprawa | 0050/50-392/0 | 2.375+0.020-0.030 | 59.25+0.079-0.040 |

| N100 | 4 naprawa | 0050/50-385/0 | 2.500+0.020-0.030 | 59.00+0.079-0.040 |

| N125 | 5 naprawa | 0050/50-386/0 | 2.625+0.020-0.030 | 58.75+0.079-0.040 |

Jak odbywa się identyfikacja pojazdu?

Sonda lambda jest elementem umieszczanym w układzie

Podczas weryfikacji głowicy silnika stwierdzono jej deformację, polegającą na odkształceniu powierzchni przylegania do kadłuba. Przywrócenie prawidłowego kształtu głowicy można uzyskać przez wykonanie obróbki

Na rysunku przedstawiono mechanika, który

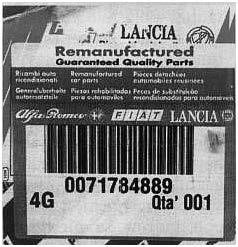

Napis "Remanufactured" umieszczony na naklejce opakowania części zamiennej oznacza, że jest ona częścią

Napis „Remanufactured” umieszczony na naklejce opakowania części zamiennej oznacza, że jest ona częścią

Optymalna grubość powłoki lakierniczej na elementach karoserii pojazdu to około

Proporcja objętości cylindra powyżej tłoka w pozycjach DMP oraz GMP definiuje

Głównym surowcem używanym do produkcji bębnów hamulcowych jest

W hydraulicznej instalacji sterowania sprzęgłem znajduje się