Pytanie 1

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

Podczas eksploatacji silnika prądu stałego zauważono iskrzenie szczotek spowodowane zanieczyszczeniem komutatora. Aby pozbyć się tej awarii, należy wyłączyć silnik, a potem

Do precyzyjnego pomiaru natężenia prądu elektrycznego w układach mechatronicznych zaleca się wykorzystanie amperomierza o

Tłoczysko siłownika pneumatycznego porusza się poziomo ruchem prostoliniowym, lecz z wolniejszą prędkością niż zazwyczaj. Co może być najprawdopodobniejszą przyczyną opóźnienia ruchu siłownika?

W systemie hydraulicznym maksymalne ciśnienie robocze płynu wynosi 20 MPa. Jaki powinien być minimalny zakres pomiarowy manometru zamontowanego w tym systemie?

W systemie mechatronicznym planowane jest użycie sieci polowej AS-i w wersji 2.0. Jaką maksymalną ilość urządzeń podrzędnych jedno urządzenie główne (master) może obsługiwać?

Jak określa się punkt zerowy elementu poddawanego obróbce na maszynie CNC?

W systemie Komputerowo Zintegrowanego Wytwarzania (CIM) za co odpowiada moduł RDP?

Którą funkcję logiczną realizuje program napisany w języku listy instrukcji?

| LD ( | %I0.1 |

| ANDN | %I0.2 |

| ) | |

| OR ( | %I0.2 |

| ANDN | %I0.1 |

| ) | |

| ST | %Q0.1 |

Zmierzyliśmy rezystancję pomiędzy czterema końcówkami 1, 2, 3, 4 uzwojeń transformatora napięcia 230 V/24 V i otrzymaliśmy następujące wartości: R12 = ∞, R13 = 0,05 Ω, R14 = ∞, R23 = ∞, R24 = 0,85 Ω, R34 = ∞. Które końcówki powinny być użyte do podłączenia napięcia 230 V?

Jakie musi być ciśnienie powietrza, aby siłownik o przekroju cylindra 312,5 mm2 i efektywności 80% wytworzył siłę nacisku równą 100 N?

Na podstawie danych znamionowych prądnicy tachometrycznej określ, jaką wartość napięcia będzie wskazywał woltomierz na wyjściu prądnicy, jeżeli wirnik obraca się z prędkością 4800 obr/min.

| Dane znamionowe prądnicy tachometrycznej PZTK 51-18 ku = 12,5 V/1000 obr/min Robc min = 5 kΩ nmax = 8000 obr/min |

Obniżenie błędu statycznego, skrócenie czasu odpowiedzi, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów z przetwornika pomiarowego charakteryzuje działanie regulatora

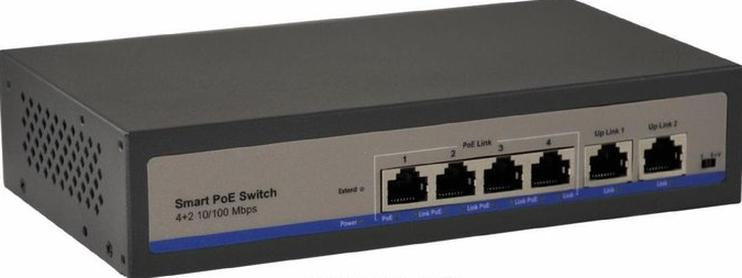

Który z wymienionych przewodów należy zastosować w celu podłączenia sterownika wyposażonego w moduł komunikacyjny Ethernet do switcha przedstawionego na ilustracji?

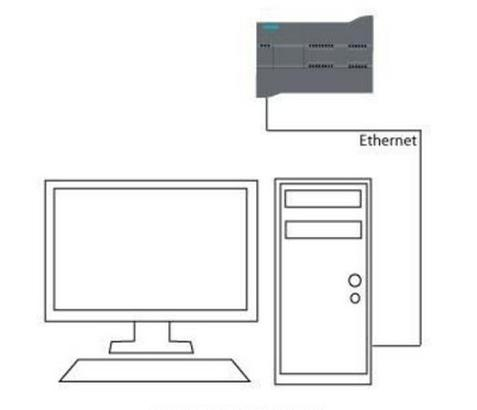

Interfejs sieciowy, symbolicznie przedstawionego na rysunku komputera, z zainstalowanym oprogramowaniem do programowania sterowników PLC, posiada przypisany adres IP 192.168.100.2. Który z podanych adresów IP należy nadać sterownikowi aby mógł komunikować się z komputerem?

Zakłada się, że projektowane urządzenie mechatroniczne będzie umieszczone w obudowie IP 65. Oznacza to, że

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiąca |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiąca – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -------- | -------- | IP X7 | przy zanurzeniu krótkotrwałym |

| IP X8 | przy zanurzeniu ciągłym | ||

Jaka będzie różnica w warunkach pracy urządzenia mechatronicznego, jeżeli zamiast sensorów w obudowie IP 44 zastosowane będą sensory o takich samych parametrach, lecz w obudowie IP 54?

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiącą |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiącą – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -- | -- | IP X7 | przy zanurzeniu krótkotrwałym |

Który z literowych identyfikatorów powinien być wykorzystany w poleceniu odnoszącym się do analogowych wyjść?

Podczas szacowania czasu potrzebnego na realizację zadania, na początku uwzględnia się

Do czego służy magistrala danych w systemach mechatronicznych?

Pomiar natężenia prądu zasilającego silnik przeprowadza się w celu ustalenia

Jak często należy wykonywać przeglądy techniczne w urządzeniach i systemach mechatronicznych?

Kierunek obrotu wirnika silnika indukcyjnego trójfazowego można zmienić poprzez

Którego modułu funkcjonalnego powinno się użyć w programie, gdy konieczne jest zarejestrowanie momentu, w którym nastąpiło przerwanie sygnału na wejściu aktywującym timer?

Parametry takie jak powierzchnia membrany, temperatura operacyjna, typ napędu, maksymalne ciśnienie, skok oraz precyzja położenia są charakterystyczne dla

Jakim symbolem literowym jest oznaczane na schemacie układu hydraulicznego przyłącze przewodu ciśnieniowego?

Jakie polecenie w środowisku programowania sterowników PLC pozwala na przesłanie programu z urządzenia do komputera?

Zespół odpowiedzialny za obsługę systemu mechtronicznego zauważył nagły spadek efektywności sprężarki tłokowej oraz to, że w czasie jej pracy powietrze wydostaje się z cylindra przez filtr ssawny do atmosfery. Jakie jest prawdopodobne źródło nieprawidłowego działania tego urządzenia?

Które z instrukcji dotyczących obsługi frezarki jest niewłaściwe?

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Aby ocenić jakość aktualnych połączeń elektrycznych w systemie mechatronicznym, należy najpierw przeprowadzić pomiar

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Do zobrazowania relacji między elementami i zespołami projektowanej maszyny wykorzystuje się rysunek

Wskaż właściwy sposób odniesienia do zmiennej 64-bitowej w pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 14?

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

Którego symbolu graficznego należy użyć, aby przedstawić na schemacie układu cyfrowego bramkę logiczną, której wyjście Y=1 tylko wtedy, gdy A ≠ B?

Jakiego typu wyjście powinien mieć sterownik PLC, aby w systemie sterowania wykorzystującym ten sterownik możliwa była modulacja szerokości impulsu – PWM?

Na podstawie fragmentu instrukcji serwisowej wskaż prawdopodobną przyczynę nieprawidłowej pracy urządzenia, jeżeli na jego wyświetlaczu wyświetla się kod błędu E5.

| KODY BŁĘDÓW | ||

|---|---|---|

| Nr | Kod błędu | Problem |

| 1. | E1 | Usterka czujnika temperatury pomieszczenia |

| 2. | E2 | Usterka czujnika temperatury wymiennika zewn. |

| 3. | E3 | Usterka czujnika temperatury wymiennika wewn. |

| 4. | E4 | Usterka silnika jednostki wewnętrznej lub problem z sygnałem zwrotnym |

| 5. | E5 | Brak komunikacji między jednostkami wewn. i zewn. |

| 6. | F0 | Usterka silnika prądu stałego wentylatora jednostki zewn. |

| 7. | F1 | Uszkodzenie modułu IPM |

| 8. | F2 | Uszkodzenie modułu PFC |

| 9. | F3 | Problem ze sprężarką |

| 10. | F4 | Błąd czujnika temperatury przegrzania |

| 11. | F5 | Zabezpieczenie temperatury głowicy sprężarki |

| 12. | F6 | Błąd czujnika temperatury otoczenia jednostki zewn. |

| 13. | F7 | Zabezpieczenie przed zbyt wysokim lub za niskim na- pięciem zasilania |

| 14. | F8 | Błąd komunikacji modułów jednostki zewnętrznej |

| 15. | F9 | Błąd pamięci EEPROM jednostki zewnętrznej |

| 16. | FA | Błąd czujnika temperatury ssania (uszkodzenie zaworu 4 drogowego) |

Jakie z poniższych działań może być realizowane podczas eksploatacji pompy hydroforowej?