Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 38/40 punktów (95,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką linią należy zaznaczyć na rysunku technicznym miejsce urwania lub przerwania przedmiotu?

Jakiej z wymienionych aktywności nie powinien wykonywać operator pras hydraulicznych sterowanych przez sterownik PLC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z poniższych wskazówek dotyczących komunikacyjnej sieci sterowników PLC jest nieprawdziwe?

Wskaż poprawny sposób adresowania 32 bitowej zmiennej w pamięci systemu PLC.

Na rysunku przedstawiono połączenia

Jaki program jest używany do gromadzenia wyników pomiarów, ich wizualizacji, zarządzania procesem, alarmowania oraz archiwizacji danych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Jakie rodzaje środków ochrony osobistej powinny być używane podczas pracy z tokarką CNC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z instrukcji dotyczących obsługi frezarki jest niewłaściwe?

Jakiej z wymienionych funkcji nie realizuje system SCADA?

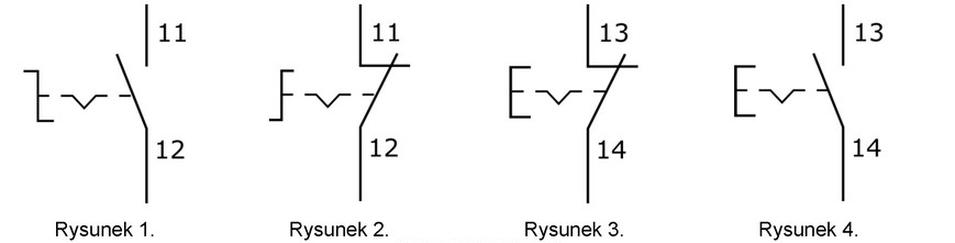

Który z rysunków przedstawia prawidłowo narysowany i opisany symbol graficzny przełącznika z zestykiem NC, przełączanym przez przekręcenie?

Na którym rysunku przedstawiono schemat przekładni jednostopniowej walcowej?

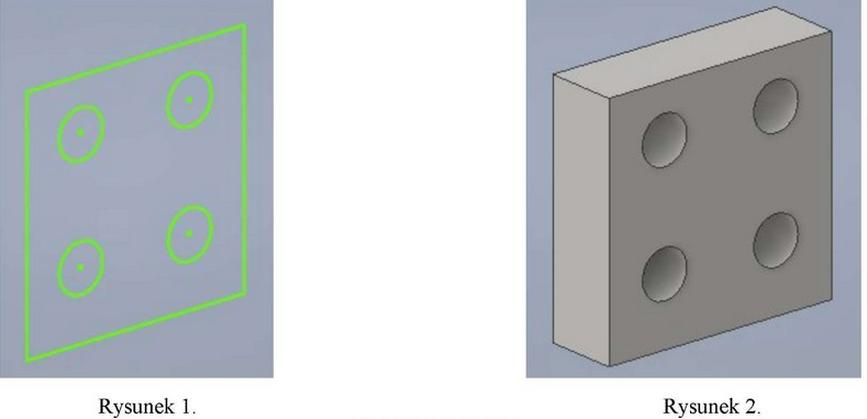

Którą operację należy wykonać w programie CAD, aby ze szkicu przedstawionego na rysunku 1. otrzymać bryłę 3D przedstawioną na rysunku 2.?

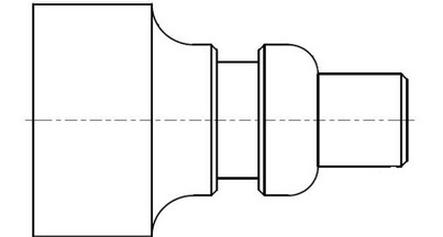

Która z wymienionych zasad wymiarowania nie została zachowana na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki program jest wykorzystywany do generowania rysunków trójwymiarowych?

Sterownik PLC powinien zarządzać systemem nagrzewnicy, który składa się z wentylatora oraz zestawu grzałek. Jaką czynność należy podjąć, aby uniknąć przegrzania obudowy nagrzewnicy po jej dezaktywowaniu?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

W systemach hydraulicznych, jaki jest główny powód stosowania zaworów bezpieczeństwa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie czynnościnie powinny być wykonywane przez osobę obsługującą prasę hydrauliczną?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

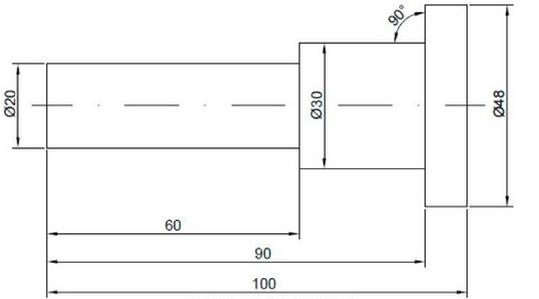

Która kolejność czynności technologicznych, przy projektowaniu algorytmu sterowania pracą obrabiarki CNC, zagwarantuje prawidłowe wykonanie elementu przedstawionego na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Konfiguracja sterownika PLC z ustawieniami oprogramowania, przedstawionymi na ilustracji, możliwa jest za pomocą przewodu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

W trakcie konserwacji układu przekaźników, który jest zabezpieczony bezpiecznikiem topikowym, należy przeprowadzić inspekcję układu, oczyścić go oraz

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby umożliwić wymianę informacji między urządzeniami sieciowymi, niezbędne jest zaangażowanie wszystkich elementów w sieci komunikacyjnej o określonej topologii

Który składnik gwarantuje stabilne unieruchomienie nurnika pionowo umiejscowionego siłownika w sytuacji awarii hydraulicznego przewodu zasilającego?

Rozpoczynając konserwację instalacji światłowodowej, co należy wykonać w pierwszej kolejności?

Jaką czynność projektową nie jest możliwe zrealizowanie w oprogramowaniu CAM?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.