Pytanie 1

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Opłaty za przejazd samochodem po drogach krajowych uzależnione są między innymi od

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Główną zaletą, jaką centra logistyczne przynoszą lokalnym społecznościom w obszarach, w których są usytuowane, jest

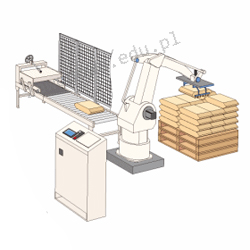

Na rysunku przedstawiono

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

Na rysunku przedstawiono

Korzystając z danych zawartych w tabeli, ustal wielkość dostawy w czwartym okresie według metody stałej wielkości zamówienia.

| Okres | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Zapotrzebowanie [szt.] | 35 | 10 | - | 40 |

| Wielkość dostawy [szt.] | 60 | - | - | ? |

Jakie są negatywne aspekty transportu drogowego?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Konwencja, która reguluje umowy dotyczące międzynarodowego transportu artykułów spożywczych szybko psujących się, nosi nazwę

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Do podstawowych środków używanych do tworzenia pakietowych jednostek ładunkowych nie wchodzą

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Proces, który obejmuje wymianę informacji, transfer środków finansowych oraz transport towarów od dostawcy do odbiorcy, nazywany jest

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Codziennie do magazynu wpływa średnio 3 000 jednostek ładunkowych. Każdy wózek magazynowy jest w stanie przetransportować 25 jednostek ładunkowych jednocześnie w czasie 2 minut. Ile wózków powinno zostać wysłanych do strefy przyjęć, aby wykonać tę pracę w ciągu 1 godziny?

Przedstawiony znak dotyczy nakazu stosowania ochrony

W magazynie towarów spożywczych ustalono limit ubytków naturalnych na poziomie 0,2% wartości rocznego obrotu. Na podstawie danych o wartości obrotu w 2017 r. określ kwotę niedoboru mieszczącego się w granicach normy ubytków naturalnych.

| Wartość obrotu w roku | styczeń - marzec | kwiecień - czerwiec | lipiec - wrzesień | październik - grudzień |

|---|---|---|---|---|

| 2016 r. | 58 000,00 zł | 75 000,00 zł | 125 000,00 zł | 135 000,00 zł |

| 2017 r. | 62 000,00 zł | 77 000,00 zł | 130 000,00 zł | 135 500,00 zł |

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Zasada, według której ostatnie miejsce otrzymuje harmonogram dostaw gotowych produktów do klientów, a materiały do produkcji są pobierane (ssane) z wcześniejszych miejsc, opisuje system zarządzania przepływem materiałów

Ocena ABC zasobów w magazynie w celu ich efektywnego rozmieszczenia w strefie składowania odbywa się na podstawie kryterium

Stawka za godzinę pracy pracownika magazynu wynosi 12,00 zł, a koszt użytkowania wózka to 10,00 zł za 20 minut. Przewidywany czas na wyładunek środka transportu to 6 godzin. Jaki będzie łączny koszt wyładunku?

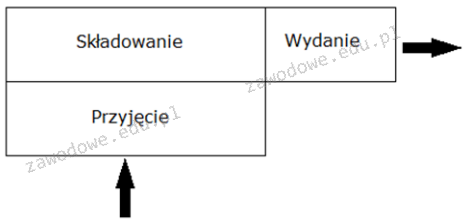

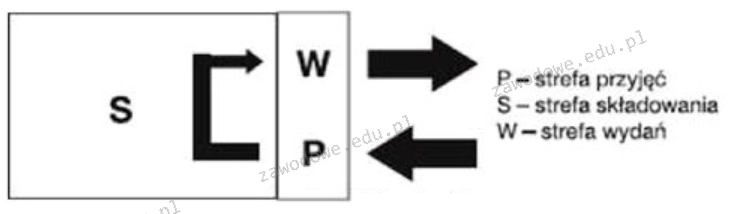

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Jednym z kluczowych zadań logistyki w zakresie organizacji procesów zaopatrzenia jest

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

Cena produkcji jednego opakowania torfu ogrodniczego wynosi 10,00 zł. Oblicz cenę detaliczną brutto jednego opakowania torfu, jeżeli firma stosuje 20% narzut na zysk obliczany od kosztu produkcji, a produkt objęty jest stawką VAT w wysokości 8%.

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?