Pytanie 1

Do czego wykorzystuje się klucz dynamometryczny?

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Do czego wykorzystuje się klucz dynamometryczny?

Które ślady odcisku na zębach koła zębatego występują przy prawidłowej pracy przekładni?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

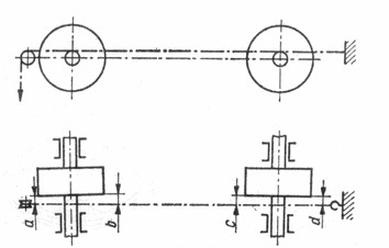

Czynność montażowa przedstawiona na rysunku, to sprawdzanie

Silniki spalinowe klasyfikowane są jako silniki

Na mały tłok idealnej prasy hydraulicznej o średnicy 3 cm działa siła 100 N. Jaką wartość siły uzyskamy na dużym tłoku o średnicy 9 cm?

Podczas instalacji połączenia wciskowego nie powinno się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zabierak oraz tarcza zabierakowa stanowią część

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość ma częstotliwość drgań, gdy czas jednego pełnego cyklu ruchu ciała na sprężynie (w górę i w dół) wynosi 5 sekund?

Jaką objętość będzie miał gaz doskonały o temperaturze T2=800 K na końcu procesu izobarycznego, jeżeli na początku tego procesu gaz o temperaturze T1=200 K zajmował objętość 3 m3?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ochronę elektrochemiczną elementów budowlanych uzyskuje się poprzez

Podczas izochorycznej przemiany ciśnienie początkowe gazu w cylindrze wynosi 2 MPa przy temperaturze 400 K. Jaką temperaturę osiągnie ten gaz, gdy ciśnienie wzrośnie do 8 MPa?

Uszczelnienie labiryntowe klasyfikowane jest jako uszczelnienie

Która czynność może być przeprowadzona na pokazanym przyrządzie?

Obróbka skrawaniem z wykorzystaniem maszyny, w której obrabiany element wykonuje ruch obrotowy, a narzędzie porusza się równolegle do osi obrotu tego elementu lub prostopadle do niej, ewentualnie wykonując te ruchy jednocześnie to

Jakie środki ochrony oczu stosuje się podczas spawania łukiem elektrycznym?

Do jakiego rodzaju badań wykorzystywany jest młot Charpy'ego?

Aby bezpośrednio zmierzyć średnicę otworu Ø40+0,22, jakie narzędzie powinno być użyte?

Jeżeli dla stali konstrukcyjnej węglowej naprężenia dopuszczalne na rozciąganie wynoszą 150 MPa, to zgodnie z przedstawionymi zależnościami naprężenia dopuszczalne na ścinanie wynoszą

| Zależności naprężeń dopuszczalnych dla stali konstrukcyjnych węglowych kc=kr kt=0,6 kr ks=0,65 kr ke=1,2 kr |

Który z elementów najsilniej wpływa na przyspieszenie procesu korozji chemicznej?

Złożone operacje wiertarskie, które wymagają szybkiej wymiany narzędzi realizowane są na wiertarkach

Element łączący, w którym znajdują się współosiowo dwa otwory, z jednym gwintem prawym i drugim lewym to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby przeprowadzić szereg operacji obróbczych w jednym zamocowaniu przedmiotu w warunkach produkcji seryjnej, konieczne jest użycie tokarki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Częścią procesu eksploatacji urządzenia nie jest

Jakie czynności nie są częścią codziennej konserwacji urządzeń mechanicznych?

Korozja, która powstaje w wyniku działania suchych gazów lub cieczy na metale, które nie przewodzą prądu elektrycznego, określana jest mianem

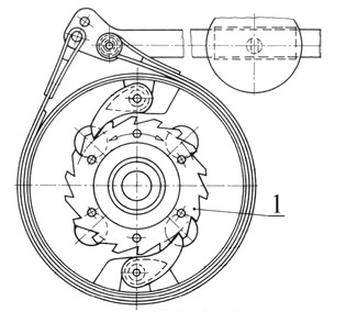

Na rysunku hamulca cięgnowego zwrotnego numerem 1 oznaczono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada montażu opierająca się na indywidualnym dopasowaniu oznacza, że

Aby wykonać rowek wpustowy pryzmatyczny z obustronnym zaokrągleniem, należy użyć freza

Ostatecznym procesem realizacji otworu fi 8H6 będzie

Gdy prędkość pojazdu wzrośnie dwukrotnie, to jego energia kinetyczna wzrośnie

Jakich działań nie uwzględnia codzienna obsługa maszyn?

Podczas instalacji połączenia wciskowego nie powinno się