Pytanie 1

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak można zweryfikować, czy przewód elektryczny jest w pełni sprawny?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

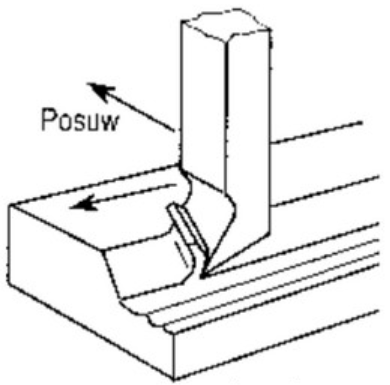

Na rysunku przedstawiono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

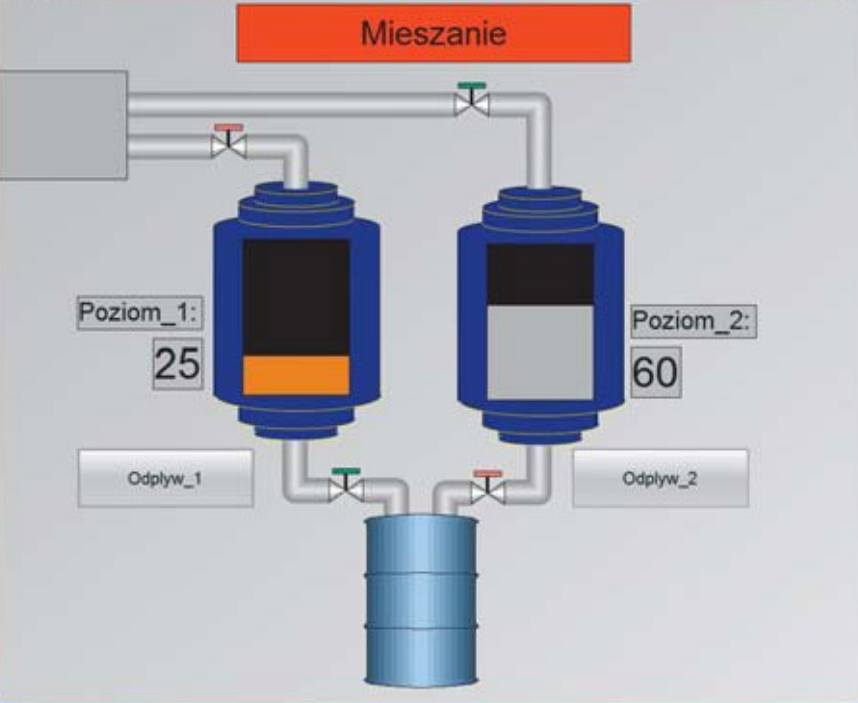

Który typ oprogramowania należy zastosować do utworzenia wizualizacji procesu przedstawionego na rysunku?

Jakie rozwiązanie pozwala na zwiększenie prędkości ruchu tłoka w siłowniku pneumatycznym?

Podzespół instalacji pneumatycznej, którego fragment dokumentacji technicznej przedstawiono poniżej, służy do usuwania

Dane techniczne:

|

Filtr o charakterystyce pasmowo-zaporowej

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Osoba obsługująca urządzenie generujące drgania, takie jak młot pneumatyczny, powinna być przede wszystkim wyposażona

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku zamieszczono element, który zabezpiecza przed

Do jakiej kategorii pomiarów można zakwalifikować pomiar długości gwintowanego fragmentu śruby przy użyciu przymiaru kreskowego?

Ciśnienie o wartości 1 N/m2 to

Jakie narzędzie jest wykorzystywane do zaciskania końcówek na przewodach elektrycznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pracownik obsługujący urządzenia pneumatyczne generujące wibracje powinien mieć na sobie

Sprężarka typu śrubowego jest sprężarką

Sensory indukcyjne działające w trybie zbliżeniowym nie mogą być używane do detekcji elementów stworzonych

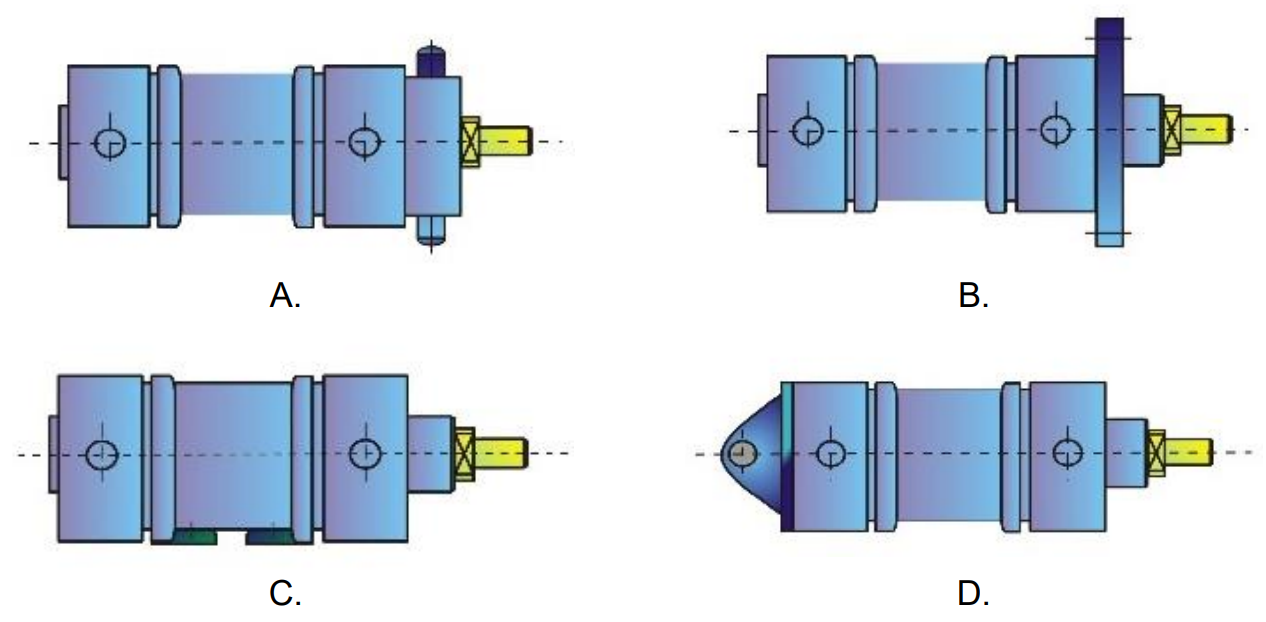

Na którym rysunku przedstawiono mocowanie kołnierzowe siłowników pneumatycznych?

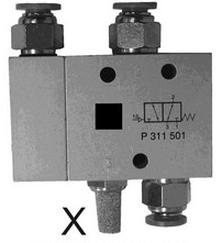

Który element został oznaczony na rysunku symbolem literowym X?

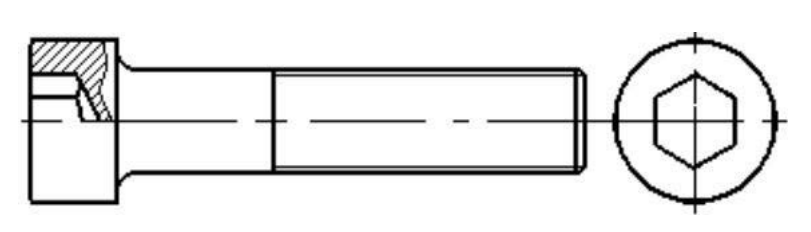

Którego klucza należy użyć do odkręcenia przedstawionej na rysunku śruby?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

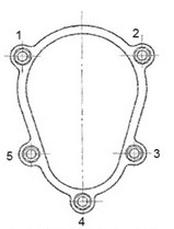

Prawidłowa kolejność dokręcania śrub lub nakrętek części przedstawionej na rysunku jest następująca:

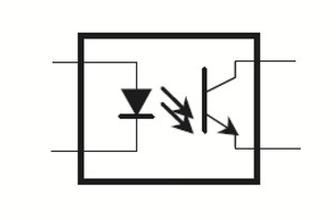

Na rysunku przedstawiono symbol graficzny

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenie umożliwia pomiar temperatury łopat sprężarki o ruchu obrotowym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

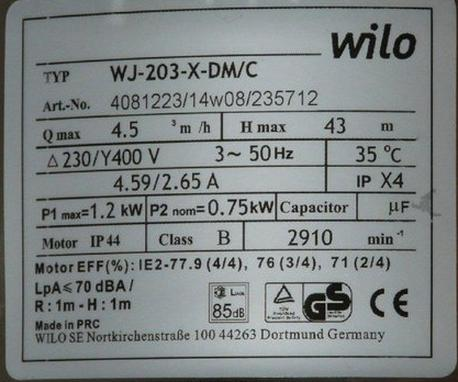

Na podstawie przedstawionej tabliczki znamionowej pompy hydraulicznej określ jej maksymalną wydajność.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie napięcie musi być zastosowane do zasilania prostowniczego układu sześciopulsowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunkach przedstawiono nakrętkę

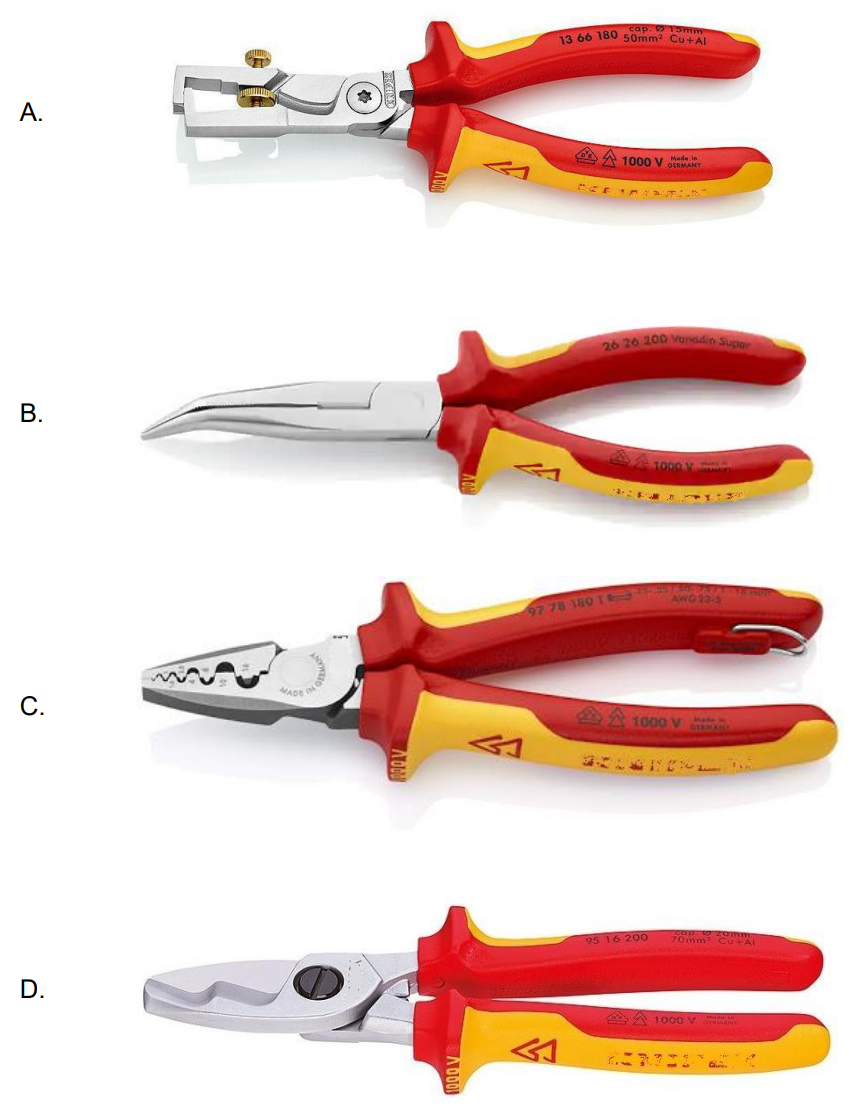

Do zagniatania tulejek kablowych należy użyć narzędzia przedstawionego na rysunku

Elektryczne żelazko wyposażone w termoregulator bimetaliczny stanowi przykład