Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

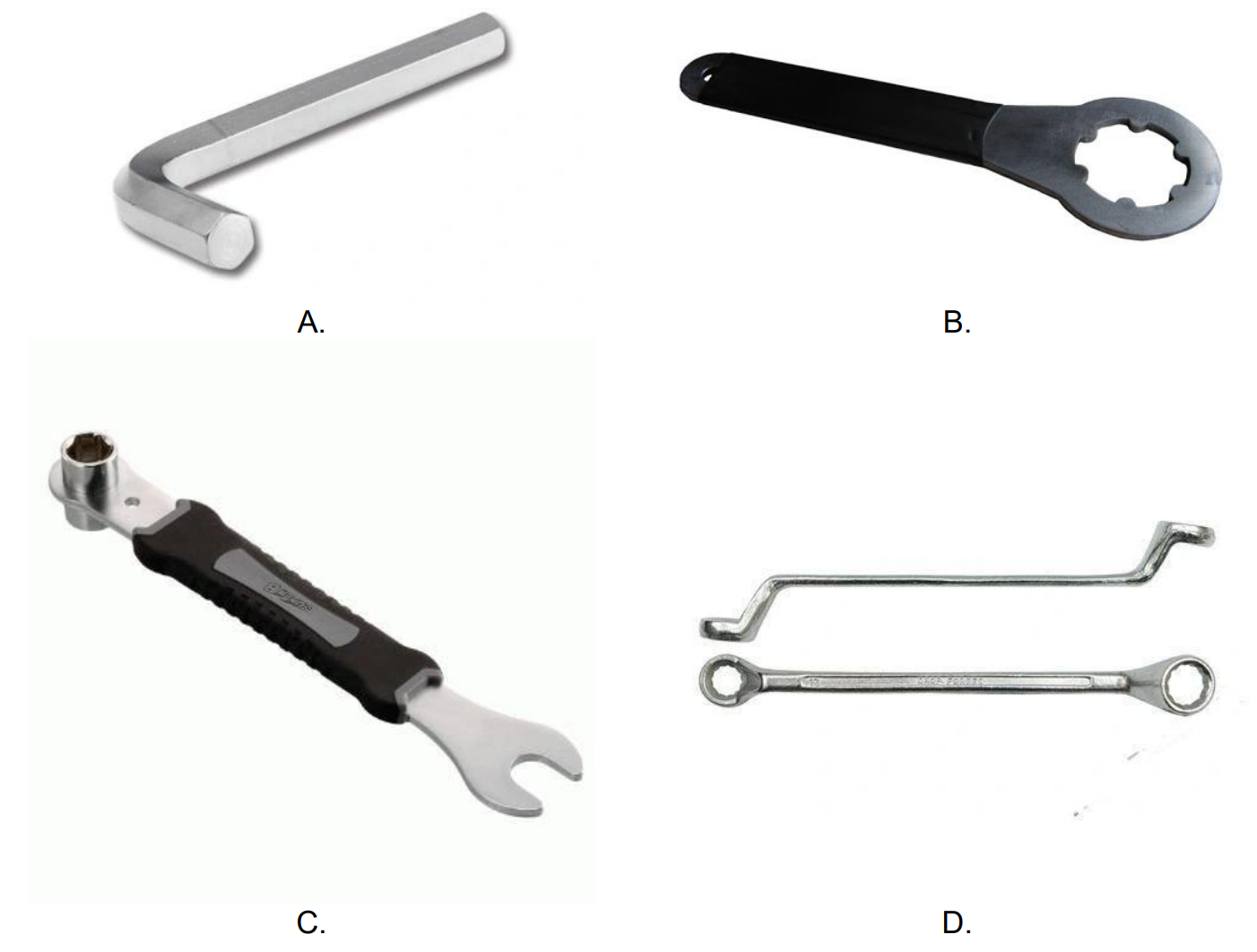

Którego z kluczy należy użyć do wykonania połączenia gwintowego śruby z gniazdem sześciokątnym?

Którą metodę kontroli temperatury pracy silnika przedstawiono na rysunku?

Jakie jest moment obrotowy na wale silnika synchronicznego o mocy 3,14 kW przy prędkości obrotowej 3000 obr/min?

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

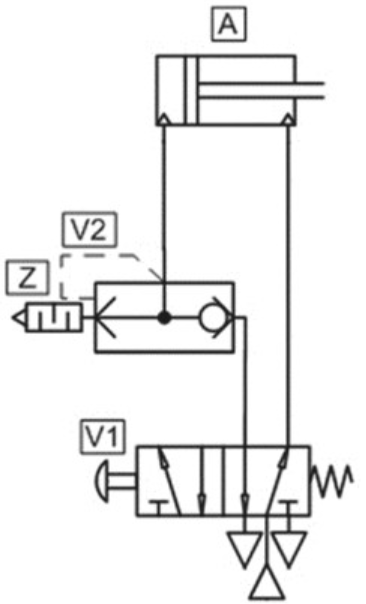

Jaką funkcję pełni element V2 w układzie przedstawionym na rysunku?

Efektor zainstalowany na końcu ramienia robota przede wszystkim pełni funkcję

Jaki czujnik powinno się wykorzystać do pomiaru wartości natężenia pola magnetycznego?

Olej mineralny wzbogacony składnikami, które poprawiają właściwości antykorozyjne oraz odporność na starzenie, a także z dodatkami zwiększającymi smarność, oznaczany jest jakim symbolem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podaj właściwą sekwencję montażu składników w układzie przygotowania sprężonego powietrza, zaczynając od strony złożonego systemu pneumatycznego.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość można zarejestrować korzystając z enkodera absolutnego jednoobrotowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W systemie mechatronicznym znajduje się 18 czujników cyfrowych, 4 przetworniki analogowe oraz 11 elementów wykonawczych działających w trybie dwustanowym. Jaką konfigurację modułowego sterownika PLC należy zastosować do zarządzania tym układem?

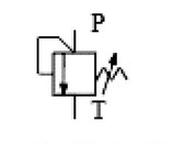

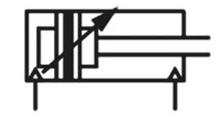

Symbol graficzny oznacza zawór

Którą metodę sprawdzania instalacji elektrycznej urządzeń mechatronicznych przedstawiono na rysunku?

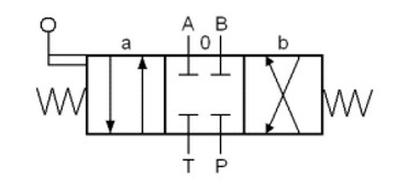

Przyłącze T zaworu hydraulicznego przedstawionego na rysunku należy podłączyć do

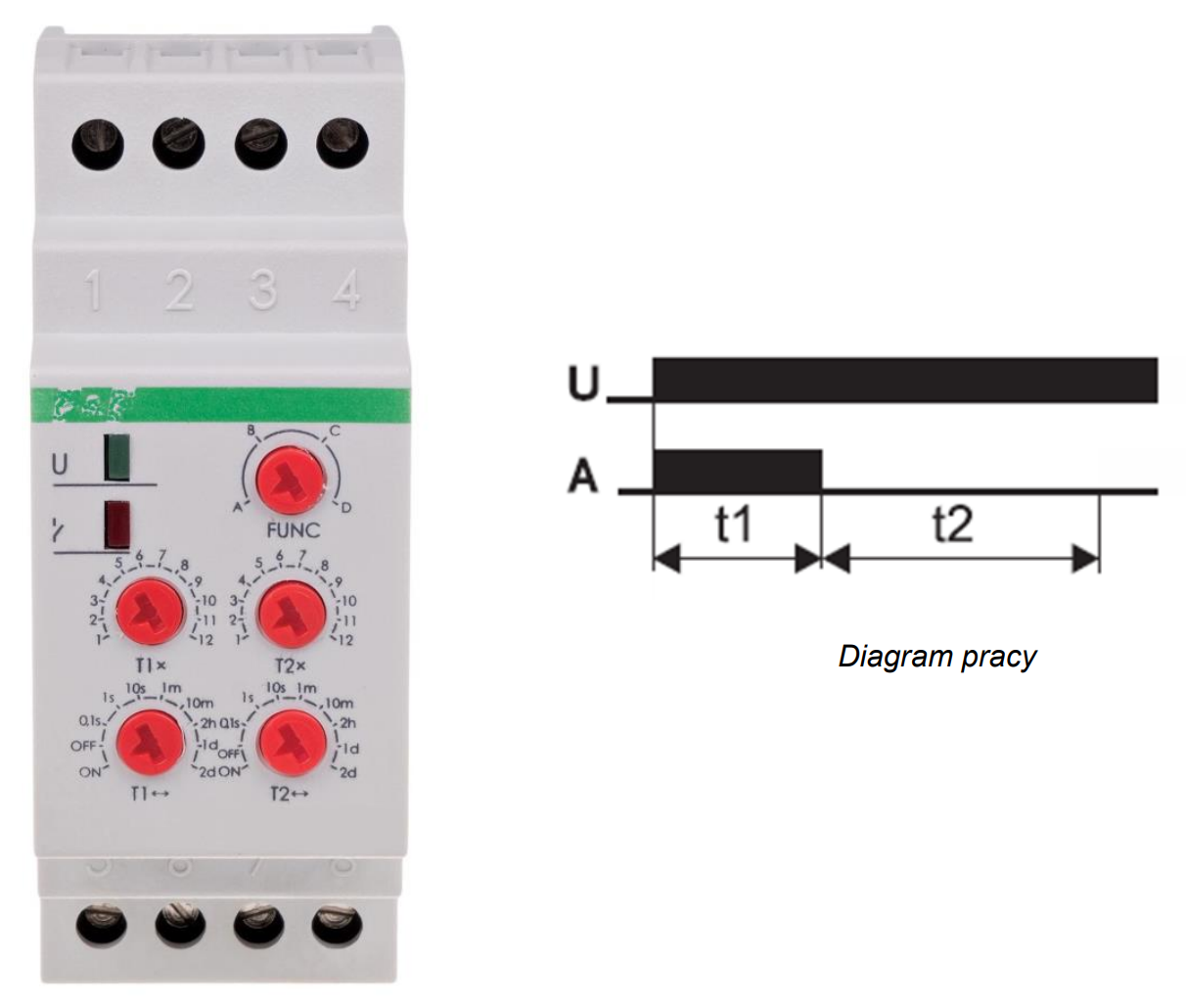

Przekaźnik czasowy z nastawą dwóch czasów realizuje funkcję A ustawioną potencjometrem konfiguracyjnym FUNC, której odpowiada diagram pracy przedstawiony na rysunku. Oznacza to realizację przez przekaźnik funkcji

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do spawania metali za pomocą łuku elektrycznego wykorzystuje się zasilacz o

Na podstawie zamieszczonych danych technicznych wybierz model zasilacza do układu elektropneumatycznego, w którym cewki elektrozaworów przystosowane są do zasilania napięciem stałym o wartości 24 V.

Dane techniczne

| Model | MDR-40-5 | MDR-40-12 | MDR-40-24 | MDR-40-48 | |

|---|---|---|---|---|---|

| Wyjście | Napięcie wyjściowe DC | 5V | 12V | 24V | 48V |

| Prąd znamionowy | 6A | 3,33A | 1,7A | 0,83A | |

| Zakres prądu | 0-6A | 0~3,33A | 0-1,7A | 0-0,83A | |

| Moc znamionowa | 30W | 40W | 40W | 40W | |

| Tętnienia i szumy (max.)2) | 80mVp-p | 120mVp-p | 150mVp-p | 200mVp-p | |

| Regulacja napięcia | 5-6V | 12-15V | 24-30V | 48-56V | |

| Tolerancja napięcia3) | ±2,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach zasilania | ±1,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach obciążenia | ±5,0% | ±3,0% | ±3,0% | ±2,0% | |

| Czas ustalania, narastania | 500ms, 30ms/230VAC | 500ms, 30ms/115VAC przy znamionowym obciążeniu | |||

| Czas podtrzymania | 50ms/230VAC | 20ms/115VAC przy znamionowym obciążeniu | |||

| Wejście | Zakres napięcia | 85-264VAC | 120-370VDC | ||

| Zakres częstotliwości | 47-63 Hz | ||||

| Sprawność (typ.) | 78% | 86% | 88% | 88% | |

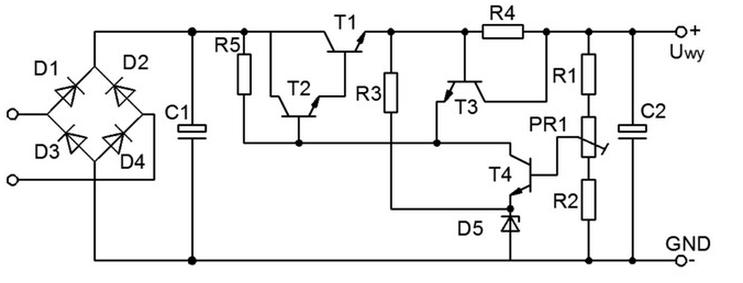

Na schemacie przedstawionym na rysunku element opisany D5 jest diodą

Symbol graficzny którego siłownika, z bezstykową sygnalizacją położenia tłoka jest przedstawiony na rysunku?

Czym charakteryzuje się filtr dolnoprzepustowy?

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

Skrót THT (Through-Hole Technology) odnosi się do metody montażu

Wartością tarcia wewnętrznego cieczy dla oleju smarnego jest

Jaką metodę należy wykorzystać do połączenia szkła z metalem?

Do czynności przygotowawczych, które pozwalają na późniejszy poprawny montaż nowego paska klinowego w przekładni pasowej, nie należy

Do pracy związanej z lutowaniem elementów dyskretnych na płytce drukowanej powinno się założyć

Aby sprawdzić stan bezpieczników, znaleźć niedokręcone złącza oraz zidentyfikować przegrzane elementy instalacji bez konieczności wyłączania zasilania, należy wykorzystać

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z informacji o parametrach wynika, że cewka elektrozaworu jest przeznaczona do pracy z napięciem przemiennym o wartości 230 V. Jaką wartość ona reprezentuje?

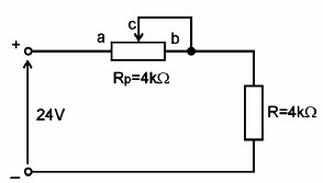

Po przesunięciu suwaka potencjometru z pozycji "c" do pozycji "a" wartość prądu płynącego w obwodzie

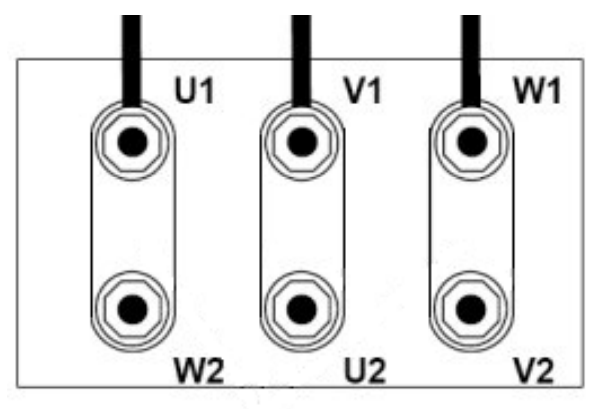

Na rysunku przedstawiono połączenie uzwojeń silnika na tabliczce zaciskowej w

Watomierz jest urządzeniem do pomiaru mocy

Silnik krokowy dysponuje 4 uzwojeniami wzbudzającymi, z których każde ma 8 nabiegunników. Jakie będzie przesunięcie kątowe silnika przypadające na pojedynczy krok przy sterowaniu jednym uzwojeniem?