Pytanie 1

Fundamentalną zasadą przy udzielaniu pierwszej pomocy w przypadku zamkniętego złamania kończyny z przemieszczeniem jest

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

Fundamentalną zasadą przy udzielaniu pierwszej pomocy w przypadku zamkniętego złamania kończyny z przemieszczeniem jest

Informacje dotyczące procesu produkcji koła zębatego oraz oznaczeń stanowisk pracy znajdują się

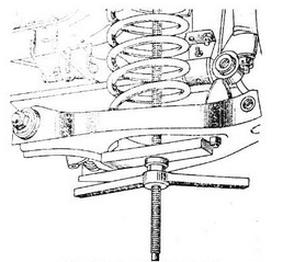

Który klucz przedstawiono na rysunku?

Podczas instalacji połączenia wciskowego nie powinno się

Proces łączenia różnych metali w wyniku ich uplastycznienia wskutek przepływu prądu elektrycznego o niskim napięciu i dużym natężeniu nazywamy zgrzewaniem

Ile warunków równowagi występuje w zbieżnym dwuwymiarowym układzie sił?

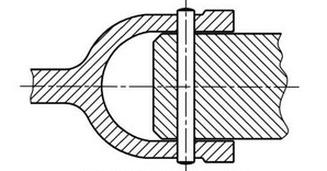

Które połączenie przedstawiono na rysunku?

Określenie stanu obiektu technicznego w momencie przeprowadzania jego analizy to

Na rysunku przedstawiono przekładnię zębatą

Po zakończeniu operacji na tokarce, prowadnice łoża powinny zostać przetarte smarem

Trzpienie frezarskie są wykorzystywane do mocowania

W hydrokinetycznych przekładniach stosuje się głównie

Jaką metodę stosuje się w montażu, gdy biorą w nim udział pracownicy o mniejszych kwalifikacjach?

Jaką minimalną wartość powinno mieć pole przekroju pręta poddanego działaniu siły F=60 kN, wykonanym z materiału o wytrzymałości kr=120 MPa?

Składnikiem spalin pochodzących z silnika, który świadczy o niepełnym procesie spalania, jest

W przedstawionej poniżej fragmencie tabelki rysunku złożeniowego wynika, że na wykonanie pokrywy 805x40 należy zamówić stal

| Ilość | Nazwa elementu | Poz. | Materiał | Nr normy rysunku | Nor. wymiarowa Nor. war. techn. | jedn. | całk. Masa w kg | Uwagi |

| 1 | Pokrywa ϕ 805×40 | 1 | 35T | rys. 97-00-0- 01-2 | PN-59/ H-84019 | 141 | 141 |

Przedstawiony znak graficzny, umieszczony na urządzeniu elektrycznym

Na ilustracji przedstawiono łożysko

Jakie są naprężenia w pręcie poddawanym skręcaniu momentem 160 N m, gdy wskaźnik wytrzymałości na skręcanie wynosi 2 cm3?

Czynności, które pracownik powinien wykonać przed uruchomieniem maszyny lub urządzenia, nie wpływające na jej bezpieczną obsługę, to

Przedstawionym na rysunku zespołem jest

Jakim typem ruchu charakteryzuje się działanie łopatek w pompie łopatkowej?

Jaką czynność należy wykonać przed każdym podłączeniem sprężarki tłokowej z silnikiem elektrycznym?

Jaką powierzchnię poprzeczną powinien mieć tłok pompy przy ciśnieniu 2 MPa oraz sile działającej na tłok wynoszącej 1 kN?

Ile wynosi naprężenie dopuszczalne na zginanie dla stali konstrukcyjnej stopowej do nawęglania?

| Gatunek stali | Naprężenia dopuszczalne w MPa | |

|---|---|---|

| kg | kc | |

| 45 | 240 | 200 |

| 15H | 300 | 250 |

W jakim zakresie może zmieniać się ciśnienie na wyjściu naprawionej sprężarki, jeśli według dokumentacji powinno wynosić 2 bar ±5%?

Na zużycie poszczególnych komponentów urządzenia w trakcie jego użytkowania największy wpływ ma ich

W cylindrze o zamkniętej konstrukcji z ruchomym tłokiem znajduje się gaz o objętości 4 m3 w temperaturze 400 K. Jaką objętość osiągnie gaz, gdy zostanie ogrzany izobarycznie do temperatury 600 K?

Na rysunku przedstawiono operację

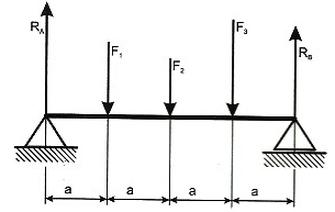

Ile wynosi reakcja RA belki przedstawionej na rysunku, jeżeli RB = 550 N, F1 = 300 N, F2 = 200 N, F3 = 500 N oraz a = 2 m?

Jakie urządzenia są wykorzystywane do poziomego transportu złożonego reduktora?

Montaż maszyny z elektrycznym silnikiem, zasilanym napięciem sieciowym wynoszącym 230 V, powinien być przeprowadzony

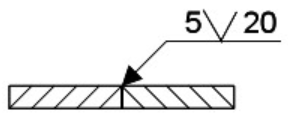

Oznaczenie przedstawione na rysunku wskazuje, że połączenia elementów należy dokonać poprzez

Który sposób przemieszczania tokarki rewolwerowej w obrębie zakładu do miejsca montażu nie jest możliwy do zastosowania?

Na podstawie tabeli oblicz koszt wyprodukowania jednej części na tokarce zakładając, że czas jej wykonania wynosi 10 min, a stawka za godzinę pracy tokarza 60zł.

| Wyszczególnienie kosztów | Kwota (zł) |

|---|---|

| Materiał do wykonania 10 części | 75,00 |

| Amortyzacja tokarki wyliczona na wykonanie 100 części | 250,00 |

| Zużycie energii w czasie 1 godz. pracy tokarza | 3,00 |

Które z wymienionych sprzętów w warsztacie samochodowym podlega nadzorowi Urzędu Dozoru Technicznego?

Podczas instalacji wałów w łożyskach tocznych należy zadbać o

Iloczyn średnicy koła zębatego oraz liczby jego zębów określa

Aby zapobiec obracaniu się panewków cienkościennych w trakcie montażu, jakie rozwiązanie powinno zostać zastosowane?

Wykorzystanie wielokrążka w systemie linowego podnoszenia dźwignicy pozwala na