Pytanie 1

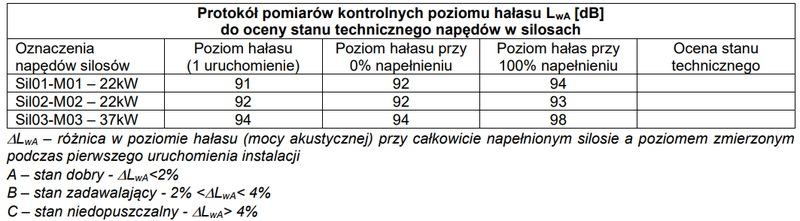

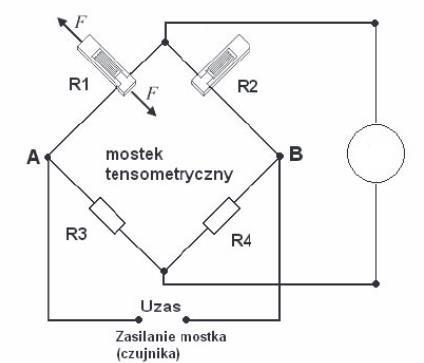

Dla których napędów silosów w kolumnie Ocena stanu technicznego należy wpisać ocenę A, odpowiadającą dobremu stanowi technicznemu?

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

Dla których napędów silosów w kolumnie Ocena stanu technicznego należy wpisać ocenę A, odpowiadającą dobremu stanowi technicznemu?

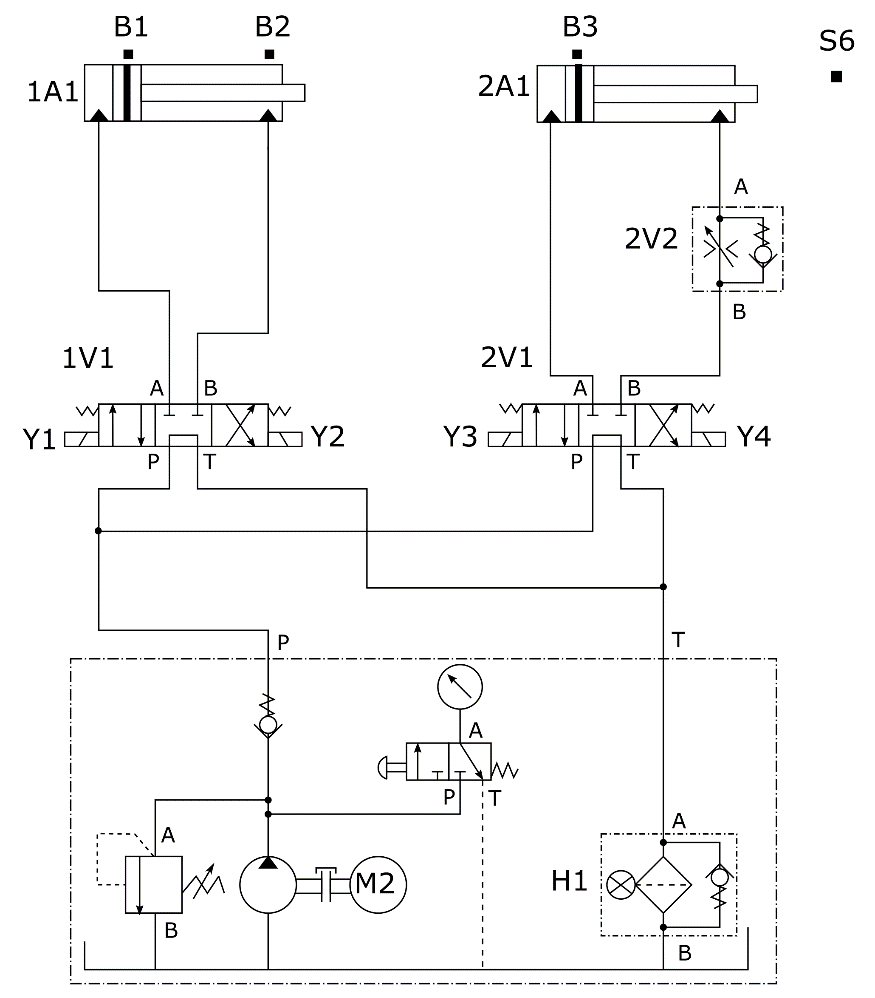

Oględziny instalacji hydraulicznej obejmują

Stan techniczny którego z czujników wskazuje na jego uszkodzenie, jeżeli wszystkie pracują w pętli prądowej 4 - 20 mA, a stan techniczny połączeń między czujnikami a sterownikiem jest prawidłowy?

| Symbol czujnika w instalacji | Wartości prądu w pętli prądowej [mA] dla wielkości wejściowej | |

|---|---|---|

| minimalnej | maksymalnej | |

| B1 | 4,2 | 21,3 |

| B2 | 4,1 | 19,9 |

| B3 | 0,9 | 20,0 |

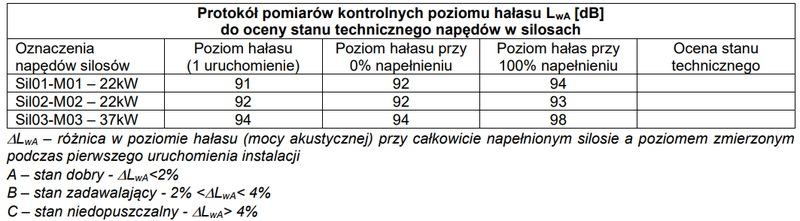

Układ sterowania po naciśnięciu przycisku S0 powinien cyklicznie włączać/wyłączać w odstępach 30 sekundowych cewkę elektrozaworu Y1. Jedną z możliwych przyczyn niewyłączenia się cewki Y1 po 30 sekundach od naciśnięcia przycisku S0 może być uszkodzenie

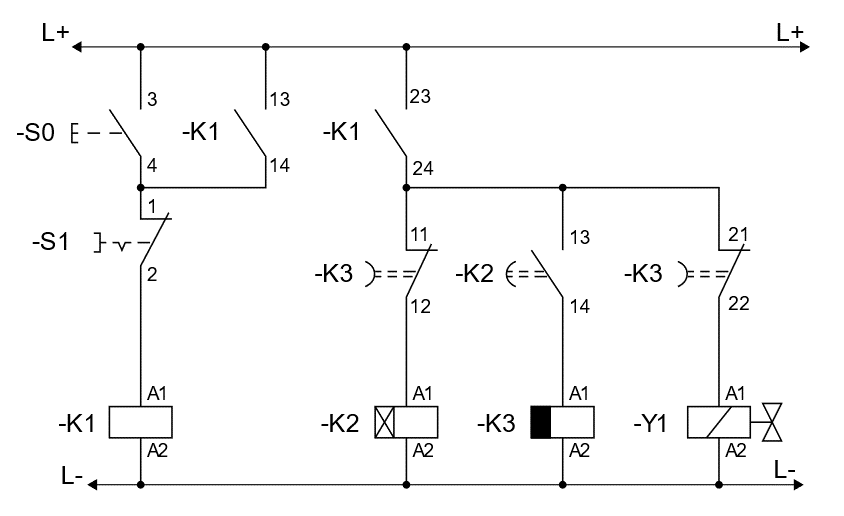

Którego przyrządu pomiarowego należy użyć do pomiaru sygnału wyjściowego mostka tensometrycznego przedstawionego na rysunku?

Którego z wymienionych urządzeń dotyczą dane znamionowe przedstawione w tabeli?

| Dane znamionowe | |

|---|---|

| Napięcie zasilające | 230 V, 50 Hz |

| Maksymalny prąd obciążenia | 55 A |

| Napięcie wyjściowe | 12 V |

| Prąd w stanie jałowym | 105 mA |

| Straty mocy w rdzeniu | 43 W |

| Temperatura otoczenia | 35 °C |

| Wymiary | 180/70/98 mm |

| Masa | 8,2 kg |

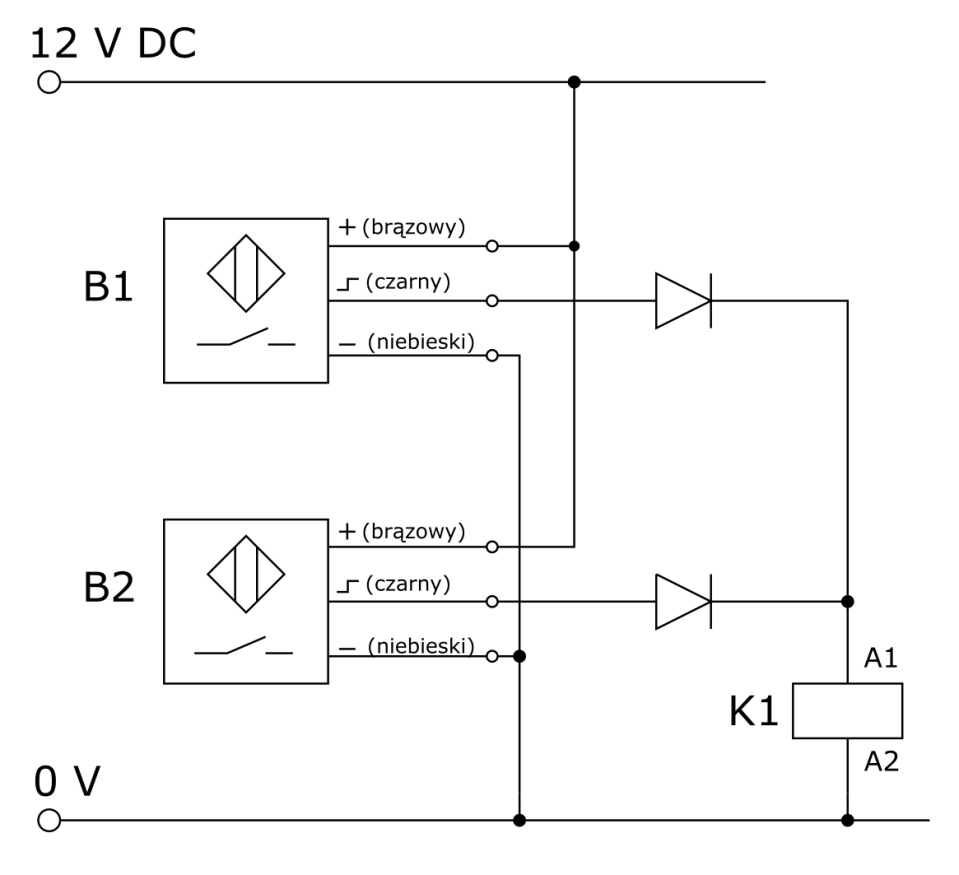

W instalacji sterowania zastosowano zbliżeniowe czujniki B1 i B2, które połączono zgodnie ze schematem pokazanym na rysunku. Mimo obecności obiektów w strefie zadziałania obu czujników i sprawnych diod, na zaciskach A1-A2 cewki K1 jest brak napięcia. Na podstawie przedstawionego opisu, błędne działanie układu spowodowane jest

Wykonano okresową kontrolę stanu technicznego dwóch optycznych czujników zbliżeniowych, których wyniki pomiarów zanotowano w tabeli. Na podstawie wyników można stwierdzić, że stan techniczny

| Kod czujnika | Parametry katalogowe | Zmierzone wartości odległości (odległość przy której następuje zmiana stanu na wyjściu czujnika) | ||

|---|---|---|---|---|

| Strefa zadziałania | Histereza w zakresie | z 1 na 0 przy oddalaniu od próbki pomiarowej | z 0 na 1 przy zbliżaniu do próbki pomiarowej | |

| B1-14A1 | 60 mm | ±10 % | 66 mm | 52 mm |

| B2-14A1 | 80 mm | ±10 % | 87 mm | 72 mm |

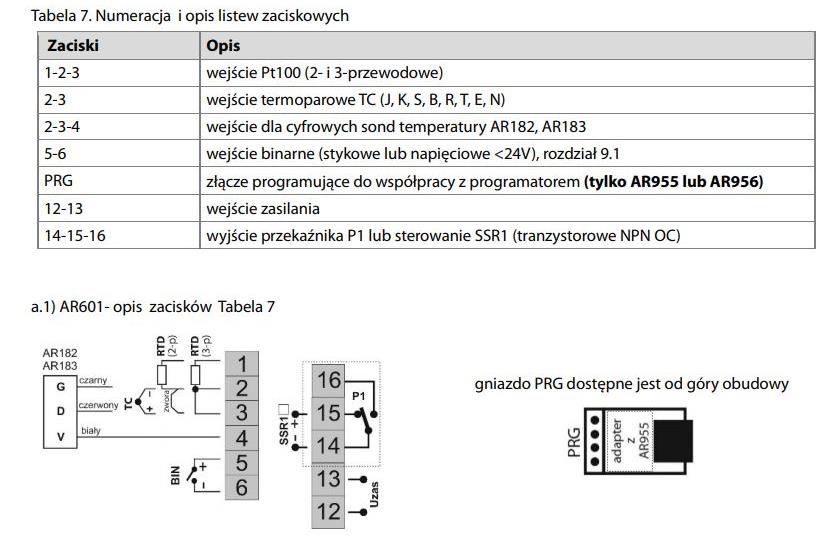

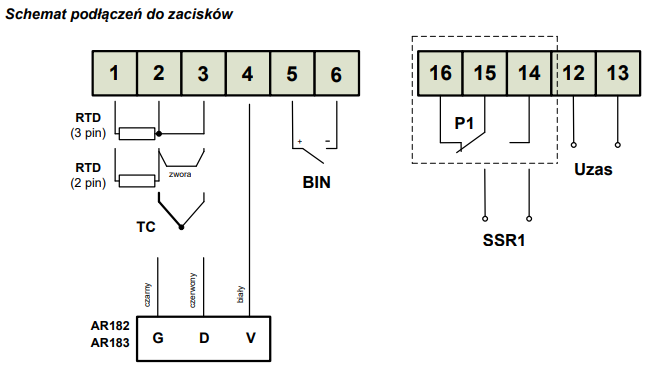

Z przytoczonego fragmentu dokumentacji technicznej regulatora cyfrowego wynika, że czujniki termoelektryczne powinny zostać podłączone do zacisków o numerach

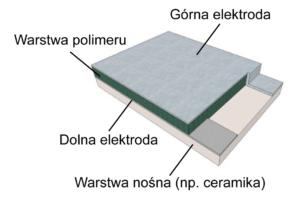

Na ilustracji przedstawiono pojemnościowy czujnik z higroskopijnym dielektrykiem polimerowym do pomiaru wilgotności względnej przy stałej powierzchni elektrod i odległości międzyelektrodowej. Pojemność czujnika zależy bezpośrednio od

W układzie transportowym linii produkcyjnej zastosowano silniki, które na tabliczkach znamionowych mają oznaczony rodzaj pracy jako S2. Oznacza to, że silniki są przystosowane do pracy

Dla którego napędu w kolumnie „Ocena stanu technicznego” należy wpisać literę A odpowiadającą jego dobremu stanowi technicznemu?

| Protokół pomiarów kontrolnych poziomu hałasu do oceny stanu technicznego napędów w silosach | ||||

|---|---|---|---|---|

| Oznaczenia napędów w silosach | Poziom hałasu LWA dB | Ocena stanu technicznego | ||

| podczas pierwszego uruchomienia napędów | przy pustych silosach | przy pełnych silosach | ||

| Sil01-M01 – 22 kW | 91 | 93 | 94 | |

| Sil02-M02 – 22 kW | 90 | 92 | 93 | |

| Sil03-M03 – 37 kW | 93 | 94 | 94 | |

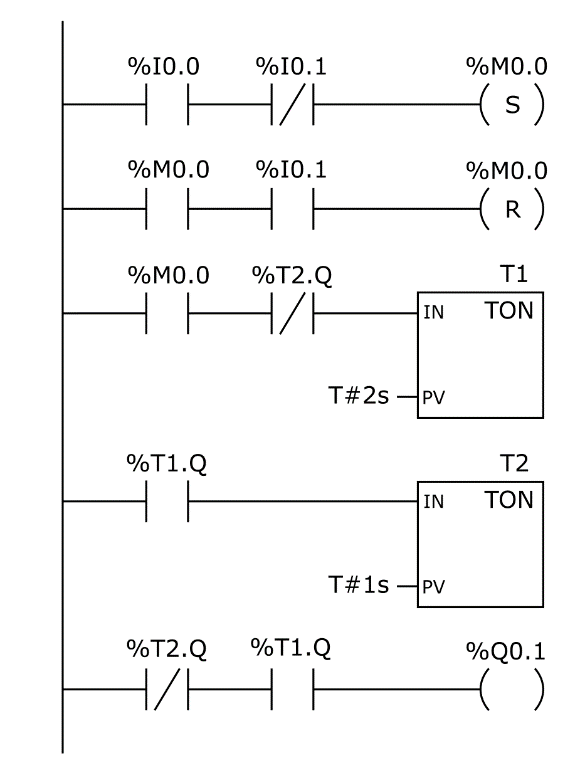

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

Która czynność nie należy do zakresu przeglądów okresowych instalacji pomiarowej w układach automatycznej regulacji?

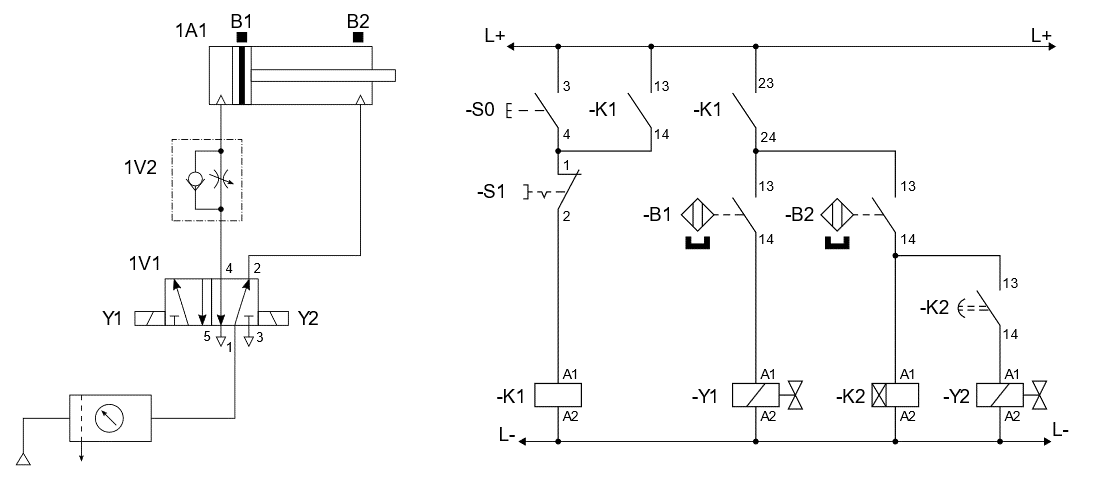

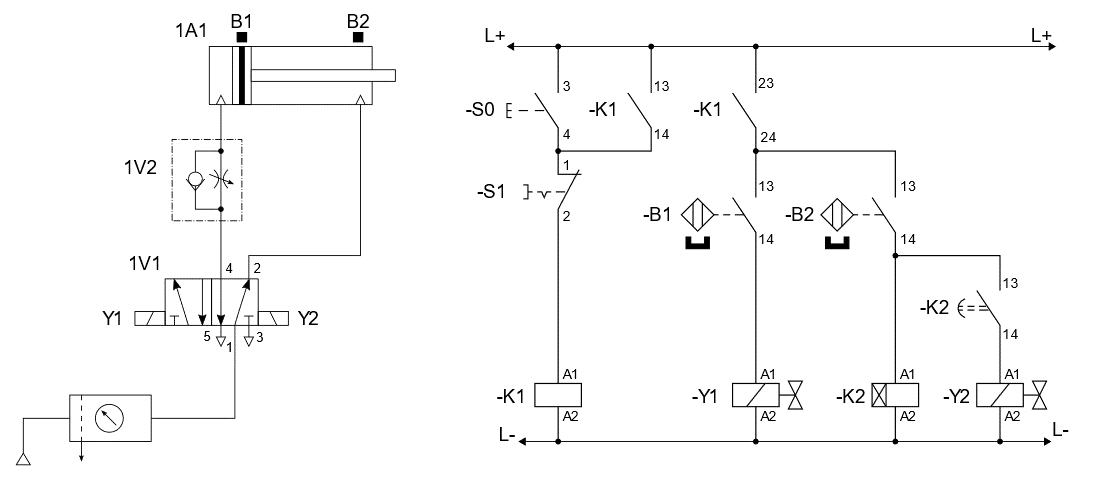

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się mimo, iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ urządzenia różnicowoprądowego | Test | IDn mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-500-S | T | 500 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | N | 100 | 68 | 45 | 200 |

| 3. | P 304 25-30-AC | T | 30 | 33 | 26 | 200 |

| 4. | P 312 B-20-30-AC | T | 30 | 11 | 47 | 200 |

| 5. | P 312 B-20-30-AC | T | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | T | 30 | 22 | 215 | 200 |

| IDn – prąd różnicowy urządzenia różnicowoprądowego, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw– zmierzony czas zadziałania, ms | ||||||

Do czynności kontrolnych obejmujących oględziny instalacji automatyki nie należy

Na wyświetlaczu przemiennika częstotliwości został wyświetlony błąd o kodzie E.SER. Oznacza to, że działania naprawcze powinny być ukierunkowane na sprawdzenie i ewentualną naprawę w obwodzie

| Klasyfikacja błędów | Kod błędu na wyświetlaczu | Znaczenie |

|---|---|---|

| Błąd mniejszy | FN | Uszkodzenie wentylatora przetwornicу |

| Błąd krytyczny | E.FIN | Przegrzanie radiatora |

| E.IPF | Chwilowe zaniki napięcia zasilania | |

| E.ILF | Brak fazy wejściowej | |

| E.OLF | Brak fazy wyjściowej | |

| E.SER | Błąd komunikacji | |

| E.P24 | Zwarcie wyjścia zasilacza 24 V DC |

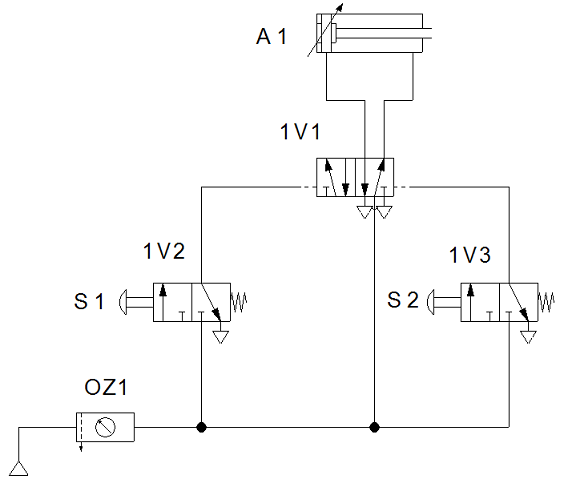

Na rysunku przedstawiono poprawny schemat układu pneumatycznego. Przeprowadzono badanie działania zmontowanego układu i zauważono, że po wciśnięciu przycisku S2 tłoczysko siłownika A1 wysuwa się, a wciśnięcie przycisku S1 przy wysuniętym tłoczysku siłownika A1 powoduje jego wsunięcie. Prawdopodobną przyczyną złego działania układu jest

Który rysunek przedstawia przyrząd do pomiaru ciśnienia w układzie pneumatycznym?

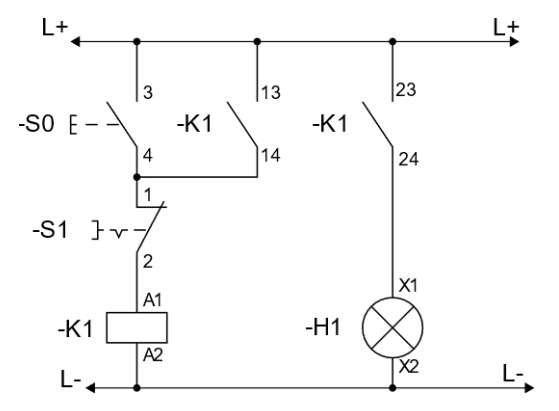

W układzie elektrohydraulicznego sterowania przedstawionym na rysunku zapaliła się lampka kontrolna H1. Na tej podstawie można wnioskować, że

Który z wymienionych mierników przeznaczony jest do bezpośredniego pomiaru sygnału wyjściowego czujnika termoelektrycznego?

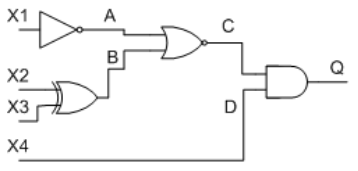

W układzie, którego schemat pokazano na rysunku, zmierzono poziom napięć na wejściach i wyjściach bramek logicznych. Wyniki pomiarów zapisano w tabeli. Która bramka logiczna jest uszkodzona?

| Pomiar punktu | Stan logiczny |

|---|---|

| X1 | wysoki |

| X2 | wysoki |

| X3 | wysoki |

| X4 | niski |

| A | niski |

| B | niski |

| C | wysoki |

| D | niski |

| Q | wysoki |

Którego narzędzia należy użyć w celu zaciśnięcia końcówek tulejkowych przedstawionych na rysunku?

W oparciu o informację zapisaną w przedstawionym fragmencie dokumentacji sterownika PLC jednym z działań, których nie należy podejmować w ramach konserwacji sterownika jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności naprawcze mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację sterownika PLC. Jeżeli sterownik PLC nadal nie będzie działał, należy przekazać go do lokalnego serwisu producenta." |

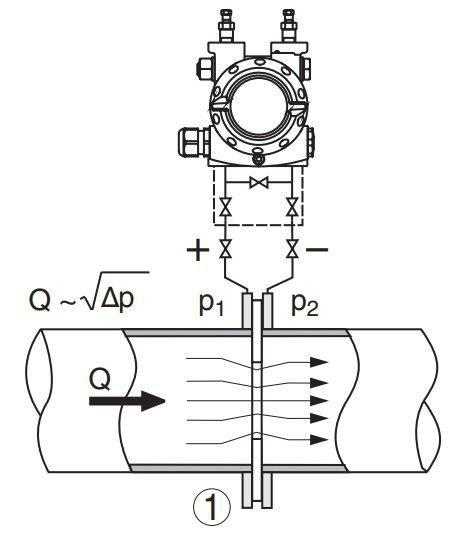

W dokumentacji technicznej przetwornika różnicy ciśnień, zobrazowano jeden z jego wariantów pracy w instalacji automatyki. Rysunek przetwornika przedstawia układ do bezpośredniego pomiaru

Z informacji zapisanej w DTR sterownika PLC w rozdziale „Konserwacja” wynika, że jednym z działań, których nie należy podejmować w ramach konserwacji sterownika, jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

|---|

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację całej jednostki na poziomie płyty. Jeżeli jednostka nadal nie będzie działać, należy przekazać ją lokalnemu dystrybutorowi". |

Z przedstawionego fragmentu dokumentacji technicznej regulatora cyfrowego wynika, że czujniki termorezystancyjne w układzie trójprzewodowym powinny zostać podłączone do zacisków o numerach

| Tabela 7. Numeracja i opis listew zaciskowych regulatora | |

|---|---|

| Numery zacisków | Opis |

| 1-2-3 | Wejście Pt100 (2 i 3-przewodowe) |

| 2-3 | Wejście termoelektryczne TC (J, K, S, B, R, T, E, N) |

| 2-3-4 | Wejście dla cyfrowych sond temperatury AR182, AR183 |

| 5-6 | Wejście binarne (stykowe lub napięciowe < 24 V) |

| 12-13 | Wejście zasilania |

| 14-15-16 | Wyjście przekaźnika P1 lub sterowanie SSR1 (tranzystorowe NPN OC) |

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

W jakiej kolejności należy wykonać wymienione w tabeli działania naprawcze mające na celu usunięcie usterek w systemie sterowania, w którym użyto sterownik PLC?

| Nr czynności | Działania naprawcze / czynności |

|---|---|

| 1 | Przygotowanie przewodów elektrycznych i wykonanie połączeń elementów I/O ze sterownikiem. |

| 2 | Usunięcie uszkodzonych połączeń między elementami I/O a sterownikiem. |

| 3 | Sprawdzenie poprawności wykonania nowych połączeń elementów I/O ze sterownikiem. |

| 4 | Interpretacja otrzymanych przed naprawą wyników pomiarów rezystancji połączeń elementów I/O ze sterownikiem |

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą wciśnięcia przycisku S1 lampka H1 nie gaśnie. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

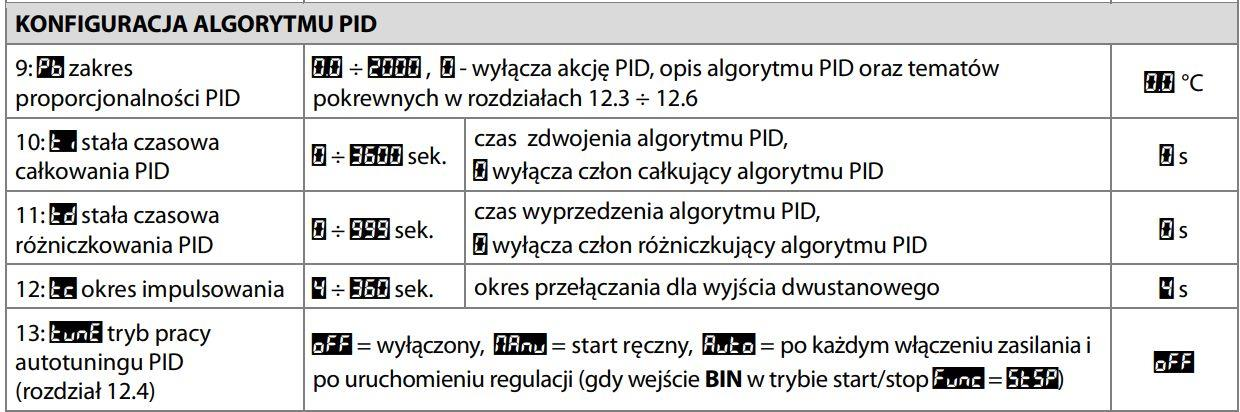

Na podstawie fragmentu dokumentacji technicznej regulatora cyfrowego PID można wywnioskować, że

Klucz dynamometryczny należy do grupy narzędzi, które podczas naprawy można wykorzystać m.in. do

Aby przed porażeniem prądem elektrycznym skutecznie chroniona była obsługa kompresora zastosowany w instalacji zasilającej tego urządzenia wyłącznik różnicowo-prądowy powinien posiadać wartość znamionowego prądu różnicowego równą

Jakiego rodzaju działań naprawczych nie wykonuje się w przypadku elektropneumatycznych układów sterowania?

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

Którą czynność naprawczą w instalacji automatyki można wykonać dzięki zestawowi narzędzi przedstawionemu na rysunku?

W tabeli przedstawiono wyniki pomiarów kontrolnych przetworników R/I przy prawidłowych warunkach zasilania i połączeń. Wszystkie czujniki zostały wyprodukowane dla zakresu rezystancji wejściowej 0÷100 Ω i wyjściowego sygnału prądowego z zakresu 4÷20 mA. Który z przetworników jest sprawny technicznie?

| Symbol czujnika w instalacji | Wartości prądu wyjściowego przetwornika dla wartości sygnału wejściowego z zakresu 0÷100 Ω | ||

|---|---|---|---|

| 0 Ω | 100 Ω | ||

| B1 | 1,2 mA | 18,9 mA | |

| B2 | 4,1 mA | 19,9 mA | |

| B3 | 0,9 mA | 20,0 mA | |

| B4 | 2,1 mA | 16,0 mA | |

Czujnik indukcyjny zbliżeniowy o strefie działania 15 mm dla stali miękkiej jest ustawiony w odległości 12 mm od elementów wykonanych z tej stali i zliczanych na taśmie produkcyjnej. O jaką minimalną odległość należy przybliżyć czujnik, aby skutecznie wykrywał elementy wykonane z mosiądzu?

| Rodzaj materiału | Współczynnik korekcji |

|---|---|

| Stal miękka | 1,0 |

| Stal nierdzewna | 0,7 |

| Mosiądz | 0,4 |

| Miedź | 0,2 |

| Aluminium | 0,3 |

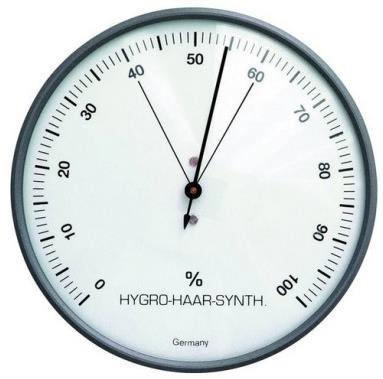

W instalacji automatyki użyto przyrządu pomiarowego, którego parametry techniczne przedstawia tabela. Do pomiaru której wielkości przeznaczony jest przyrząd?

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2A/250VAC/30VDC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |