Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obliczenie średnicy wałka przenoszącego moment obrotowy wykonuje się na podstawie analiz zginania oraz

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który typ wytwarzania odznacza się znacznym udziałem pracy ręcznej, dużą czasochłonnością oraz unikalnością produktów i wymaga zatrudnienia wykwalifikowanych pracowników?

Aby chronić prowadnice strugarki poprzecznej przed korozją w trakcie użytkowania, należy użyć

Rysunek, który przedstawia pełne wymiary oraz wszystkie niezbędne informacje do wykonania wszystkich elementów składowych, nazywa się rysunkiem

Aby zabezpieczyć stalowe elementy maszyn przed korozją w wysokich temperaturach, stosuje się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podaj technologiczne etapy realizacji otworu prostego przelotowego (|)10H7 w stali.

Cena wytworzenia jednej sztuki części to 5,00 zł netto, a koszt przygotowania produkcji wynosi 120,00 zł netto. Jaką kwotę brutto będzie trzeba zapłacić za wykonanie 20 sztuk części, zakładając stawkę VAT na poziomie 23%?

Aby wykonać płytę tnącą do wykrojnika, należy użyć stali

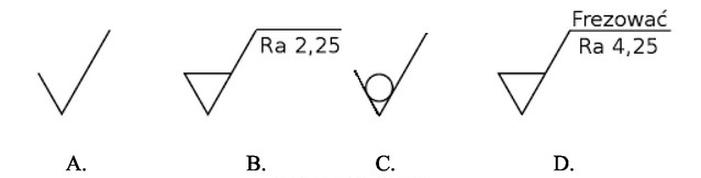

Którym znakiem chropowatości oznacza się powierzchnie nieobrabiane w danej operacji?

W trakcie wytwarzania wałka rozrządu krzywki podlegają

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

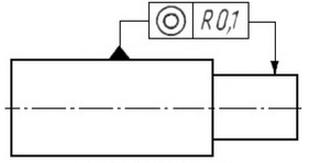

Rysunek przedstawia wałek z określoną

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie produkcji jednostkowej, koło pasowe o średnicy zewnętrznej 500 mm, w zależności od rodzaju materiału, powinno być wykonane z

Jakie pierwiastki są używane do nanoszenia powłok ochronnych na metale?

Aby chronić stalową konstrukcję mostu przed wpływem korozji, należy zastosować

Do wykonania otworów w części przedstawionej na rysunku z zachowaniem współosiowości, należy użyć

Do czynności związanych z zarządzaniem materiałami nie należy

Aby wykonać nacięcia zębów w kole zębatym o uzębieniu wewnętrznym, należy zastosować technikę obróbczej

Honowanie to typ obróbki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jeśli czas potrzebny na wyprodukowaniu 12 sztuk motoreduktorów to 6 godzin, to jaki jest obliczony takt ich montażu?

Rodzaj procesu produkcji, w którym wykorzystuje się oprzyrządowanie specjalistyczne oraz obrabiarki ogólnego i wyspecjalizowanego przeznaczenia, to proces produkcji

Korzystając z przedstawionych informacji, oblicz jednostkowy koszt wytworzenia korpusu obrabiarki.

Przedsiębiorstwo wyprodukowało w ciągu miesiąca 10 sztuk korpusów obrabiarek. W tabeli kalkulacyjnej zestawiono stan kosztów przedsiębiorstwa przy pełnym wykorzystaniu zdolności produkcyjnej na koniec miesiąca.

| Pozycja kalkulacyjna | Całkowite koszty produkcyjne |

|---|---|

| Materiały bezpośrednie | 20 000 zł |

| Płace bezpośrednie | 10 000 zł |

| Koszty wydziałowe | 5 000 zł |

| Koszty ogólnego zarządu | 1 000 zł |

Nadzór nad przebiegiem instalacji głowicy na bloku silnika spalinowego powinien bezwzględnie brać pod uwagę

Karta technologiczna do montażu nie zawiera

Czy stożek zewnętrzny na rysunku technicznym można wymiarować, podając

Aby zwiększyć odporność na zużycie wałka ślimakowego wykonanego z konstrukcyjnej stali węglowej, należy zastosować

Aby uzyskać jednorodną, drobnoziarnistą strukturę elementów maszyny, konieczne jest zastosowanie wyżarzania

Do konstrukcji spawanych powinna być użyta stal

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie produkcji seryjnej do weryfikacji otworu o średnicy Ø20H7, powinno się użyć

Możliwość uniknięcia zjawiska narostu na narzędziu można osiągnąć poprzez

Oksydacja polega na wytworzeniu na powierzchni stalowych elementów warstwy ochronnej przed korozją z

Jakie są graniczne wymiary wałka o średnicy ^80 mm oraz tolerancji T = 0,028, przy tolerowaniu w głąb materiału?