Pytanie 1

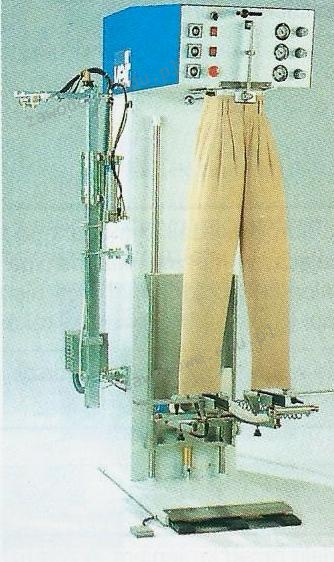

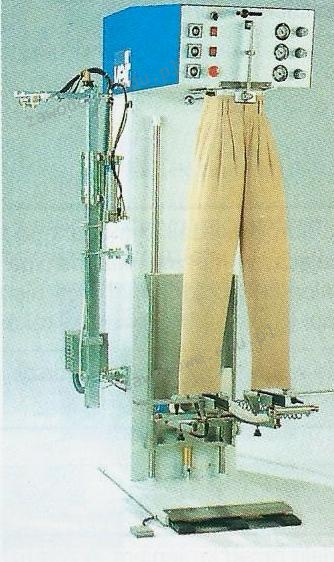

Urządzenie pokazane na rysunku służy do

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Urządzenie pokazane na rysunku służy do

Jakie parametry mają wpływ na jakość produktu, które są weryfikowane podczas finalnej inspekcji przez brakarza wyrobów gotowych?

Jakie czynniki obecne w miejscu pracy mogą przyczynić się do wystąpienia choroby zawodowej?

Jakie narzędzie wykorzystuje się do oznaczania wierzchołka zaszewki w podstawowych wykrojach spódnicy, gdy materiałem jest elana?

Zadaniem badania organoleptycznego dotyczącego oceny użyteczności materiału odzieżowego jest ustalenie jego

W którym etapie produkcji odzieży wykonywana jest kontrola jakości materiałów, aby zapewnić brak wad i zgodność z wymaganiami projektu?

Jaką tkaninę o wzorze dwustronnym można poddać warstwowaniu wahadłowemu?

W jakim systemie kompletacja wykrojów polega na umieszczeniu w specjalnym pojemniku kompletu wykrojów jednego produktu z tkaniny podstawowej oraz dodatków krojonych i niekrojonych?

Jakie czynności opisują plan działania w zakresie rozkroju materiału odzieżowego w krojowni?

Fragment dokumentacji technicznej odzieży, w którym graficznie ukazane są, między innymi, wymiary poszczególnych elementów konstrukcyjnych, to rysunek

Jaką metodę obsługi klienta powinno się stosować w tradycyjnym handlu detalicznym przy sprzedaży odzieży?

Jakie rodzaje włókien uzyskuje się z przetwarzania odpadów pochodzących z produkcji odzieży?

Wszywka, która jest używana w odzieży, powinna być

Klientami, którzy stanowią około 2,5% całkowitego rynku docelowego, są osoby skłonne do ryzyka i szybko przyjmujące innowacje to

Jakie cechy materiału można ocenić przed jego rozkrojem przy użyciu metody organoleptycznej?

Dokumenty wykorzystywane w trakcie końcowej kontroli wyrobu odzieżowego obejmują, między innymi, normę odnoszącą się do klas jakości, pod warunkiem, że została zawarta w umowie pomiędzy producentem a nabywcą, a także

Płaski guzik z dwoma otworami powinien być przyszyty do materiału przy użyciu ściegu

Jaką metodę wykorzystuje się do podklejania przodów damskiego żakietu?

Resztki flaneli bawełnianej, które powstały po wycięciu części do dziecięcych piżam, powinny być wykorzystane do

Która z podanych cech wskazuje na różnice spowodowane rozmieszczeniem stanowisk w systemie taśmy sekcyjnej w porównaniu do systemu potokowego z synchronizowanymi zespołami obróbkowymi?

Którą metodę produkcji odzieży powinno się wybrać przy planowaniu masowej produkcji odzieży roboczej?

Którego rodzaju systemu organizacji produkcji dotyczy następujący opis: system ten charakteryzuje się liniowym rozmieszczeniem miejsc pracy, dostarczaniem wykrojów do stanowisk za pomocą skrzyń zawierających wszystkie elementy pojedynczego ubrania oraz brakiem kontroli międzyoperacyjnej?

Jakie zasady powinny być przestrzegane podczas ręcznego tworzenia nakładu?

Która z dokumentacji zawiera plan organizacji produkcji odzieży?

W szwalni do kontroli międzyoperacyjnej należy stosować metodę

Jakie czynności, uwzględniając odpowiednią kolejność technologiczną, powinny być przeprowadzone przed podziałem nakładu materiału na sekcje?

Pomieszczenie magazynowe przeznaczone do składowania gotowych produktów odzieżowych powinno mieć

W dokumentacji dotyczącej organizacji procesu wytwarzania odzieży znajdują się informacje na temat

Jakiego rodzaju pokaz mody powinien być zorganizowany, aby przedstawić kolekcję unikalnych strojów, często szytych ręcznie na specjalne zamówienie konkretnego klienta?

Technika stosowania wkładów sztywnikowych znajduje zastosowanie w konfekcjonowaniu

Czy lniane spodnie wymagają prasowania?

Jaką maszynę szwalniczą należy wykorzystać do wykończenia dolnej części odzieży ściegiem jednostronnym niewidocznym?

Za pomocą techniki klejowych wkładów konstrukcyjnych należy połączyć wkład uzupełniający z

Cechami charakterystycznymi systemu typu są liniowy układ stanowisk oraz dostarczanie pełnego zestawu wykrojów jednej sztuki wyrobu na pierwsze stanowisko?

Która zasada projektowania odzieży bezpośrednio odnosi się do spełniania oczekiwań klientów na odzież?

Jaką maszynę do szycia powinno się wykorzystać do wykończenia dolnej części spódnicy przy użyciu ściegu niewidocznego?

Aby wykonać szwy obrzucające, należy użyć maszyny specjalistycznej typu

Jaką zasadę należy wziąć pod uwagę, aby właściwie przygotować nakład?

Sukienkę w stylu ludowym powinno się przy dekorować

Jakiej czynności nie dokonuje się podczas układania szablonów na materiale według wzorca i obrysowywania ich krawędzi na materiale?