Pytanie 1

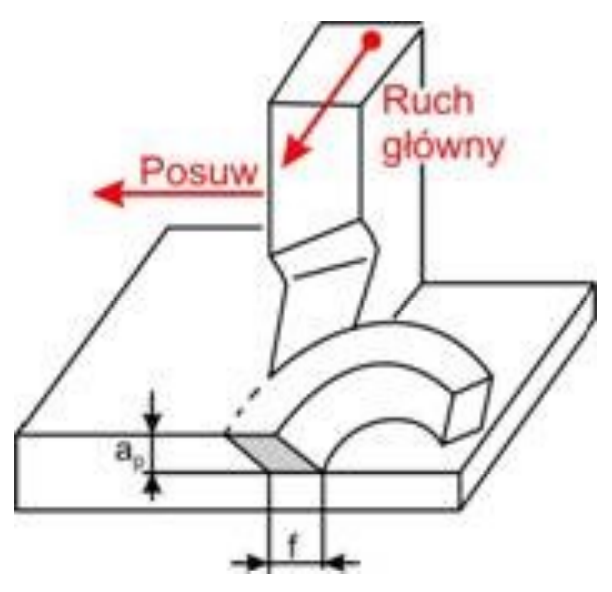

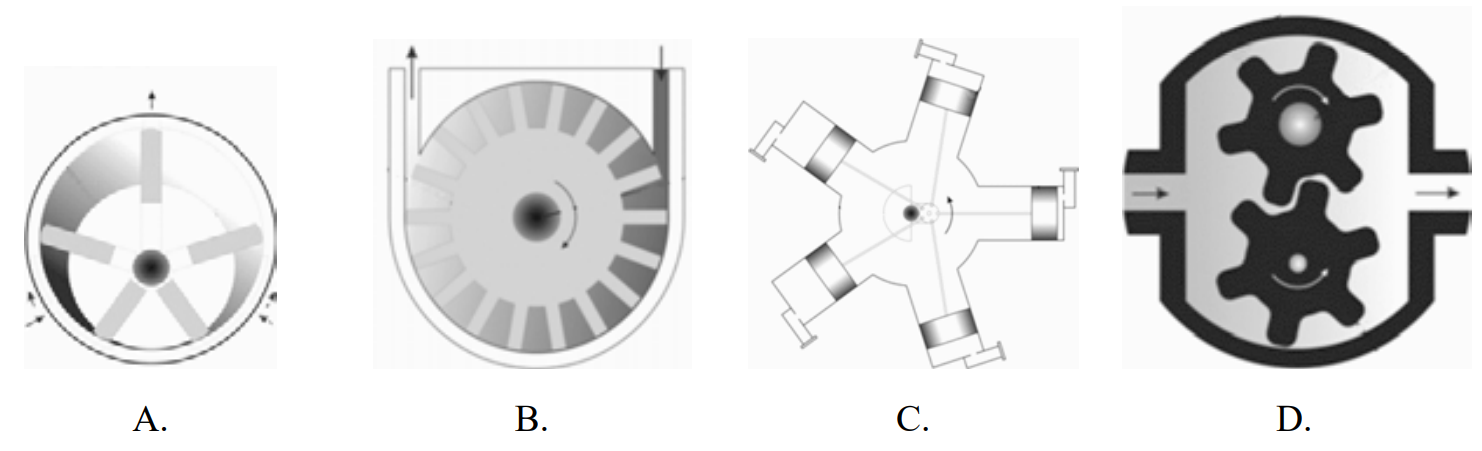

Który proces technologiczny przedstawiono na rysunku?

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Który proces technologiczny przedstawiono na rysunku?

Do pomiaru której wielkości charakteryzującej drgania ustawiono miernik przedstawiony na rysunku?

Na rysunku przedstawiono tabliczkę znamionową

Jak definiuje się natężenie przepływu Q cieczy w rurociągu?

Ciśnienie o wartości 1 N/m2 to

Element przedstawiony na rysunku uzyskano w wyniku

Silnik indukcyjny zasilany z przemiennika częstotliwości o ustawieniach przedstawionych na rysunku, będzie pracował z prędkością obrotową

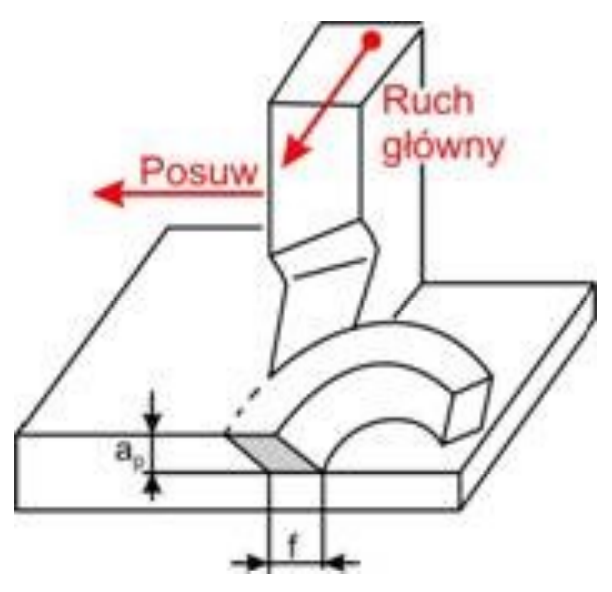

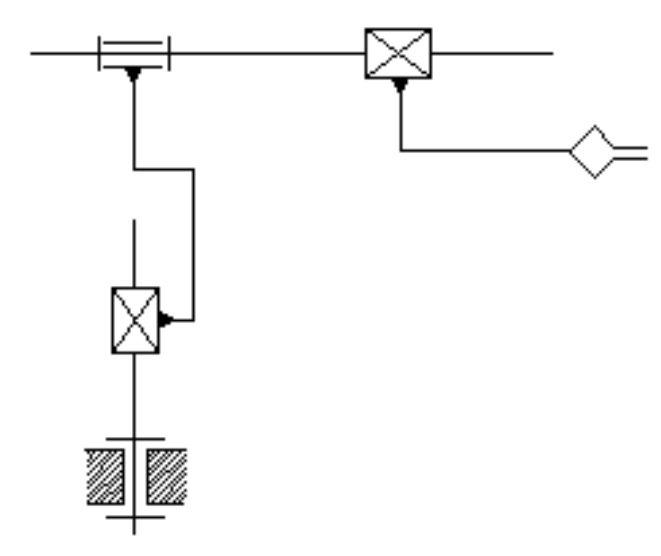

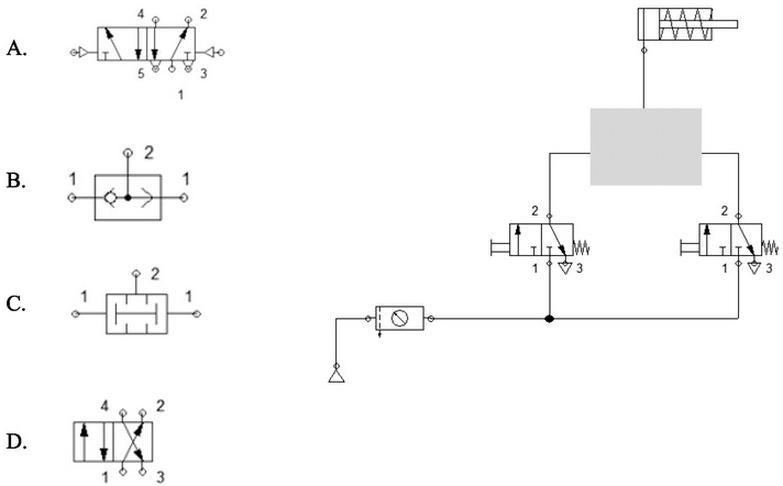

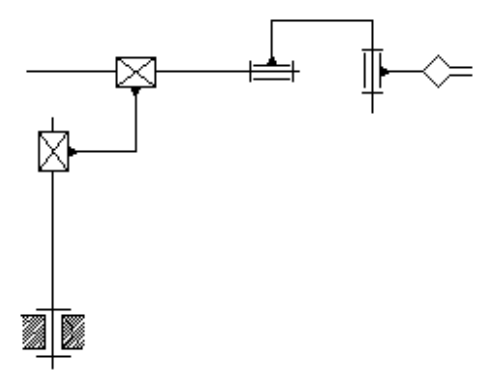

Dławienie zaworów dławiąco-zwrotnych przedstawionych na schemacie ustawiono odpowiednio

1V1 – 50% i 1V2 - 100%. Określ prędkość wysuwania tłoczyska A1 przyjmując, że 0% oznacza całkowite dławienie, 100% oznacza brak dławienia.

Jakie narzędzia są potrzebne do dokręcania przewodów hydraulicznych?

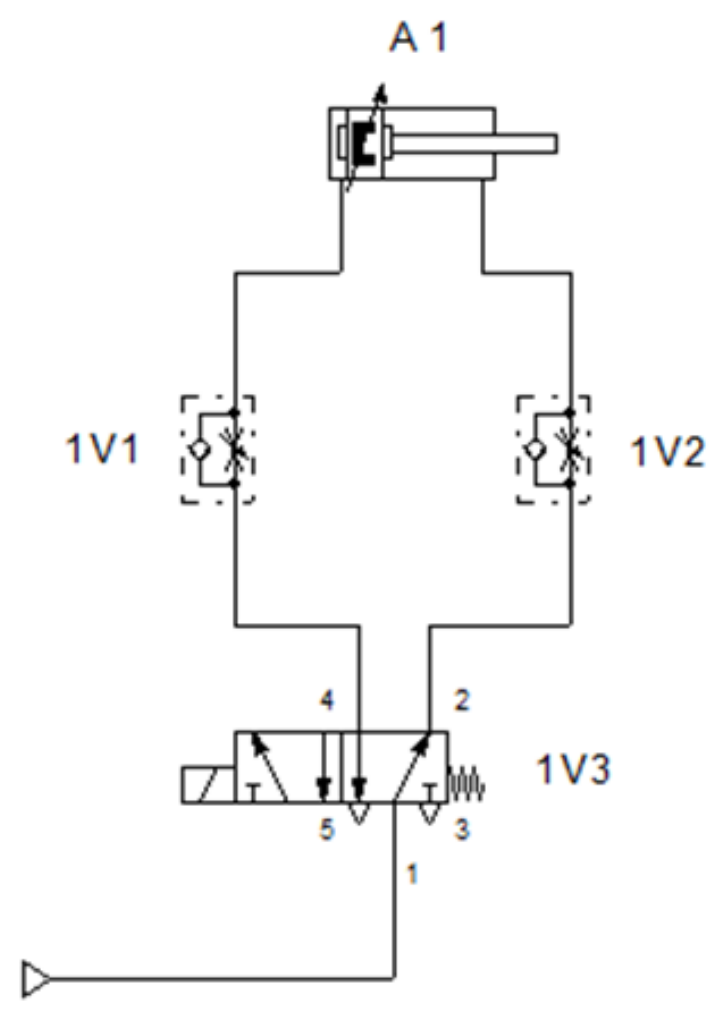

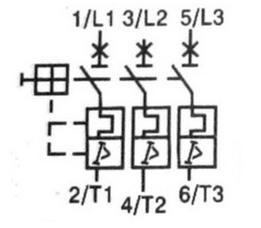

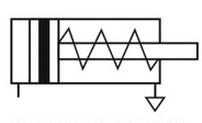

Na rysunku zamieszczono symbol graficzny

Sterowanie za pomocą Pulse Width Modulation (PWM) w systemach kontrolnych odnosi się do regulacji przez

Aby dokładnie zmierzyć średnicę wałka, należy użyć

Jaką wartość ciśnienia wskazuje miernik przedstawiony na ilustracji?

Na którym rysunku przedstawiono szkic przekroju prawidłowo zaciśniętej końcówki przewodu w obszarze z izolacją?

Interfejs komunikacyjny umożliwia połączenie

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

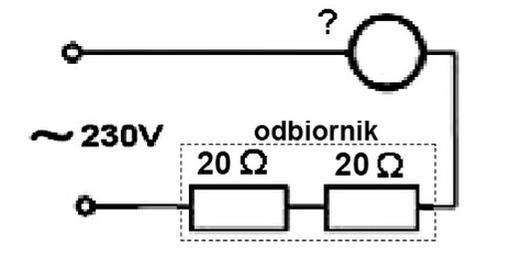

Jak należy nastawić amperomierz, aby zmierzyć prąd w układzie pokazanym na rysunku?

Pierścienie uszczelniające siłownika dwustronnego działania są oznaczone cyframi

Jaką średnicę powinien mieć otwór, aby pomieścić nit o średnicy 2 mm?

Jakie urządzenie jest używane do pomiaru temperatury płynów?

Tachometryczna prądnica działa z prędkością obrotową wynoszącą 1000 obr/min. Jaką prędkość obrotową należy osiągnąć, aby napięcie na wyjściu prądnicy wyniosło 7,3 V?

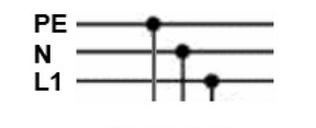

Które kolory przewodów należy zastosować do połączenia urządzenia z siecią pokazaną na rysunku?

Jaki zawór powinien być użyty, aby umożliwić przepływ czynnika wyłącznie w jednym kierunku?

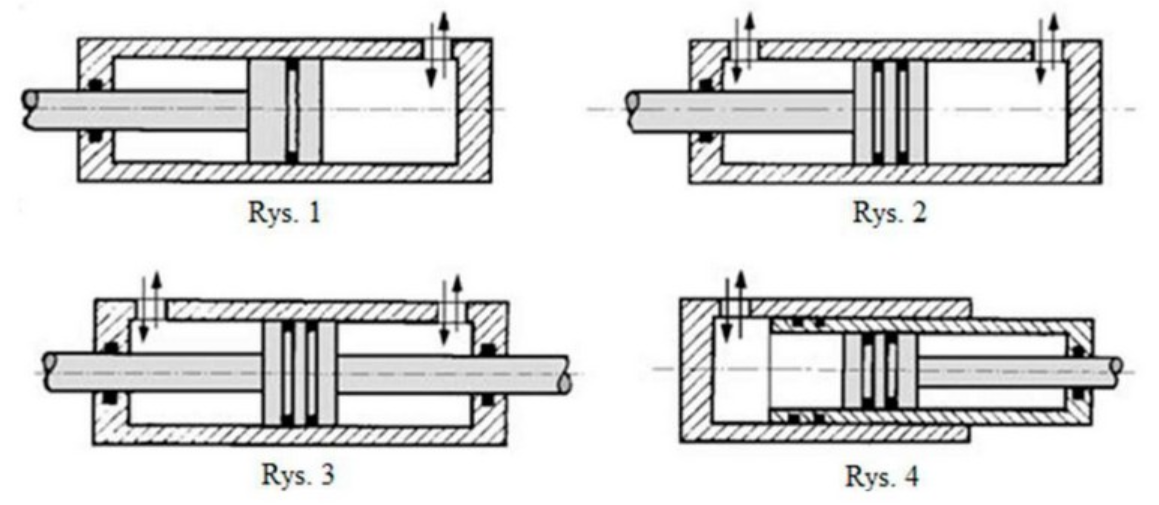

Który opis siłowników hydraulicznych przedstawionych na rysunkach jest poprawny?

| Siłownik hydrauliczny | A. | B. | C. | D. |

|---|---|---|---|---|

| Teleskopowy | Rys. 1 | Rys. 4 | Rys. 3 | Rys. 4 |

| Jednostronnego działania | Rys. 2 | Rys. 1 | Rys. 4 | Rys. 1 |

| Dwustronnego działania z dwustronnym tłoczyskiem | Rys. 3 | Rys. 2 | Rys. 1 | Rys. 3 |

| Dwustronnego działania z jednostronnym tłoczyskiem | Rys. 4 | Rys. 3 | Rys. 2 | Rys. 2 |

Silnik zębaty przedstawiono na rysunku

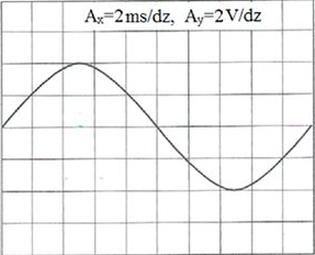

Na rysunku przedstawiono zrzut ekranu i ustawienia oscyloskopu. Jaka jest amplituda sygnału przedstawionego na ekranie?

Aby zobrazować funkcjonowanie systemu mechatronicznego na panelu HMI, należy zainstalować oprogramowanie typu

Na rysunku przedstawiono symbol graficzny siłownika pneumatycznego

Do podłączenia przewodów do uzwojeń silnika przedstawionego na ilustracji należy użyć

Wskaż zawór, który należy zamontować w miejsce szarego prostokąta, aby w układzie przedstawionym na schemacie zapewnić uruchomienie siłownika wyłącznie po jednoczesnym naciśnięciu obu zaworów rozdzielających.

Silniki, które mają największy moment rozruchowy to

Podanie napięcia na zaciski przedstawionego na rysunku mostka prostowniczego powoduje zadziałanie zabezpieczenia B, W celu usunięcia usterki należy

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

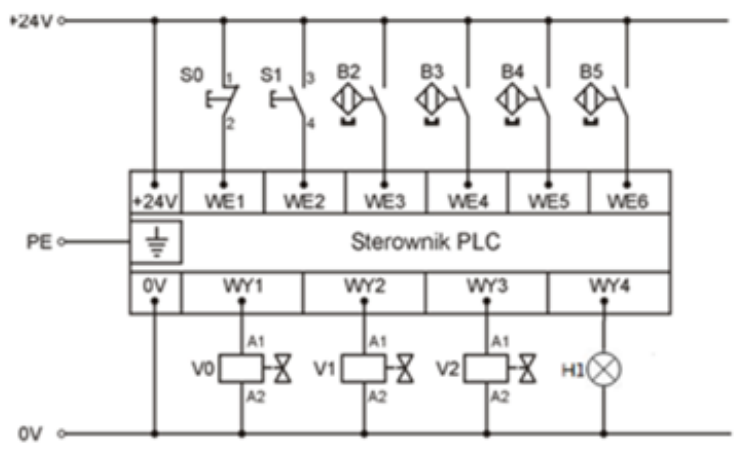

W układzie przedstawionym na ilustracji wykonano pomiary rezystancji pomiędzy punktem zasilania +24 V a kolejnymi punktami wejściowymi sterownika PLC. Otrzymane wyniki zapisano w tabeli. Które elementy (łączniki sterownicze, kontaktrony) powinny zostać wymienione?

| Mierzony odcinek | Wartość zmierzonej rezystancji |

|---|---|

| +24 V / WE1 | 1,02 Ω |

| +24 V / WE2 | ∞ |

| +24 V / WE3 | ∞ |

| +24 V / WE4 | 2,04 Ω |

| +24 V / WE5 | ∞ |

| +24 V / WE6 | 2,12 Ω |

Aby zdemontować sterownik PLC z szyny DIN (TS-35), potrzebne jest

Jaką czynność należy przeprowadzić, aby zwiększyć średnicę otworu i umożliwić osadzenie w nim łba śruby?

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Jakie złącza zostały zastosowane w rozdzielaczu przedstawionym na rysunku?

Jakiego rodzaju cieczy hydraulicznej powinno się użyć w urządzeniu hydrauliczny, które może być narażone na kontakt z otwartym ogniem?

Analogowy czujnik ultradźwiękowy umożliwia bezdotykowy pomiar odległości przeszkody od samego czujnika. Zjawisko, które jest tu wykorzystywane, polega na tym, że fala o wysokiej częstotliwości, napotykając przeszkodę, ulega