Pytanie 1

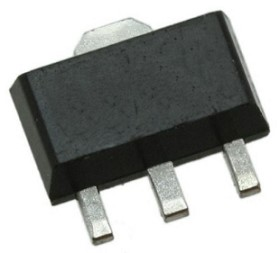

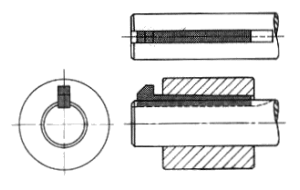

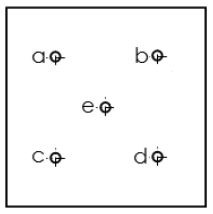

Które narzędzia umożliwiają wykonanie montażu mechanicznego czujnika przedstawionego na rysunku?

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Które narzędzia umożliwiają wykonanie montażu mechanicznego czujnika przedstawionego na rysunku?

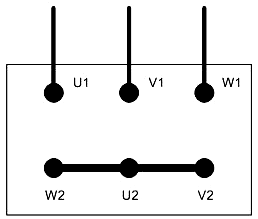

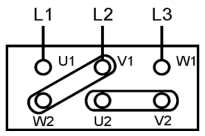

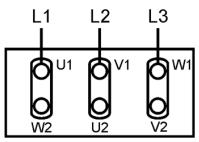

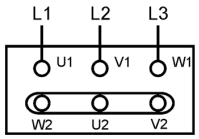

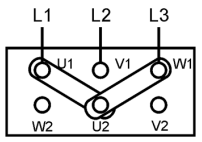

Z rysunku przedstawiającego sposób wykonania połączeń elektrycznych w puszce zaciskowej trójfazowego silnika indukcyjnego wynika, że uzwojenia tego silnika są połączone

Którego przyrządu należy użyć, jeżeli w instrukcji montażu podano wartość momentu siły dokręcenia śruby lub nakrętki?

Którego rodzaju szczęk praski należy użyć w celu zaciśnięcia na końcu przewodu końcówek izolowanych przedstawionych na rysunku?

W jaki sposób należy zamontować rotametr, by zapewnić jego prawidłową pracę?

Który rodzaj połączenia płyt w uproszczeniu przedstawiono na rysunku?

Jaka jest prawidłowa kolejność montażu elementów łączących dwie płytki przedstawione na rysunku?

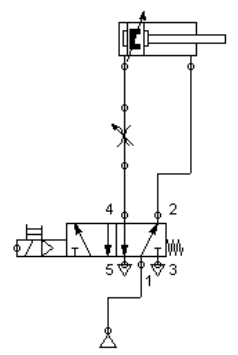

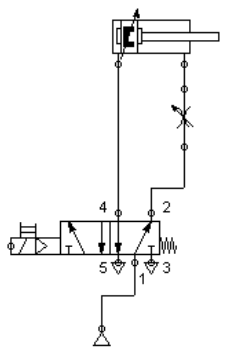

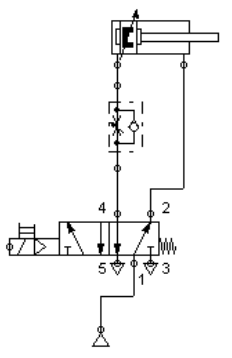

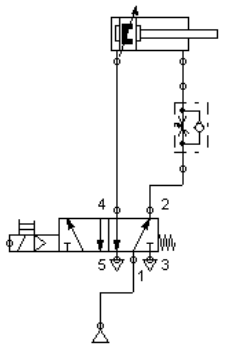

Które połączenie elementów układu pneumatycznego zapewnia spowolnienie ruchu tłoczyska siłownika tylko i wyłącznie podczas wysuwania się?

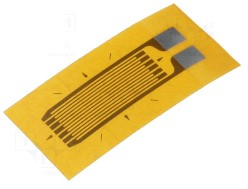

Który przetwornik pomiarowy jest montowany w miejscu pomiaru za pomocą kleju?

Którego narzędzia należy użyć do demontażu przepalonego bezpiecznika przedstawionego na rysunku?

Do demontażu z szyny urządzenia przedstawionego na rysunku należy użyć

Jaka jest prawidłowa kolejność czynności, wykonywanych podczas wymontowywania uszkodzonego silnika elektrycznego z hydraulicznej stacji zasilającej?

Które z wymienionych połączeń jest rozłączne?

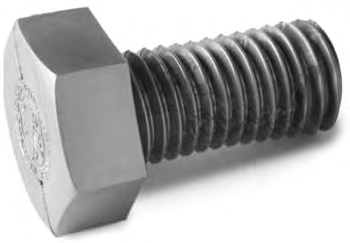

Do wkręcenia w otwór śruby, przedstawionej na rysunku, używa się

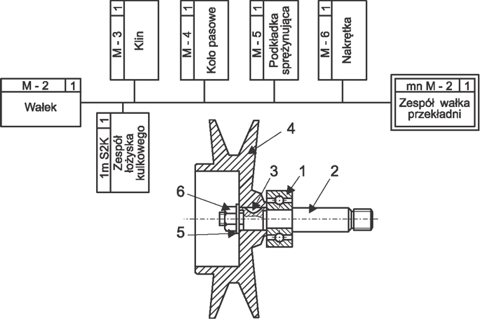

Na podstawie przedstawionego planu montażu zespołu wałka przekładni wskaż kolejność montażu jego części.

Który rodzaj klucza przedstawiono na rysunku?

Przedstawiony na rysunku przyrząd służy do demontażu

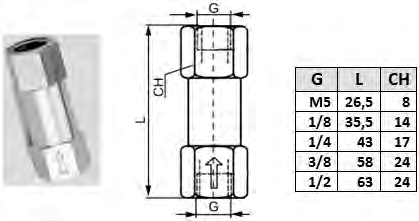

Aby zamontować zawór zwrotny o średnicy przyłącza G = 1/8 cala, należy użyć klucza płaskiego o rozmiarze

Które z wymienionych połączeń są nierozłączne?

Przedstawiony na rysunku proces regeneracji koła zębatego to

Aby rozpoznać na stanowisku montażowym rodzaj gwintu śruby, należy użyć

Która z informacji zawartych w karcie katalogowej czujnika pojemnościowego jest istotna podczas montażu mechanicznego czujnika w miejscu pracy?

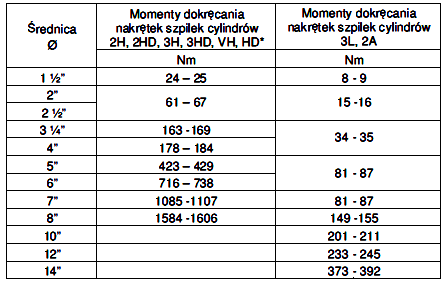

Zgodnie z danymi zamieszczonymi w tabeli moment dokręcania nakrętek szpilek cylindra 3L o średnicy 7" mieści się zakresie

Do demontażu łożyska tocznego z czopu wałka należy użyć

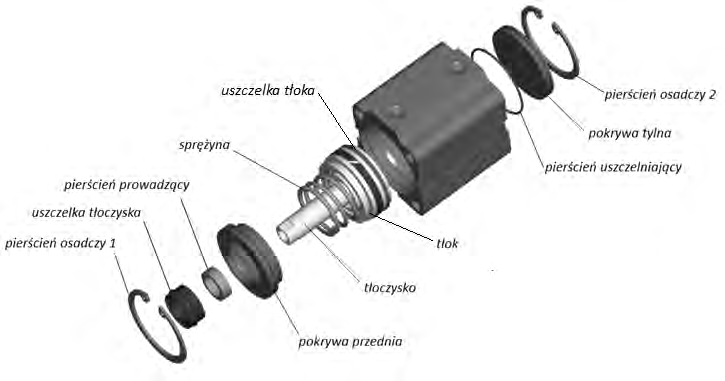

W jakiej kolejności należy przeprowadzić demontaż siłownika przedstawionego na rysunku, by wymienić sprężynę?

Jaki rodzaj mocowania siłownika hydraulicznego przedstawiono na rysunku?

Który rodzaj połączenia rozłącznego jest przedstawiony na rysunku?

Przedstawiony na rysunku klucz służy do odkręcania

Której operacji nie przeprowadza się, jeżeli zachodzi konieczność dopasowywania elementów precyzyjnych przed ich montażem?

Do montażu przedstawionej na rysunku złączki wtykowej z gwintem zewnętrznym w pneumatycznym zaworze rozdzielającym należy użyć klucza

Na którym rysunku przedstawiono poprawny sposób połączenia uzwojeń silnika trójfazowego asynchronicznego w gwiazdę?

W jakiej kolejności należy dokręcać śruby mocujące pokrywę z korpusem?

Który element służy do zabezpieczenia nakrętki koronkowej przed samoczynnym luzowaniem?

Na rysunku przedstawiono sprzęgło

Za pomocą, której metody zostały połączone przewody przedstawione na rysunku?

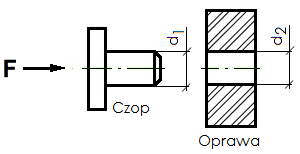

Jaka powinna być zależność pomiędzy średnicami czopu i otworu w oprawie połączenia wciskowego wtaczanego jak na przedstawionym rysunku?

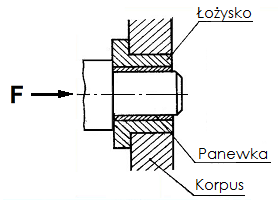

Na rysunku przedstawiono zamontowane łożysko

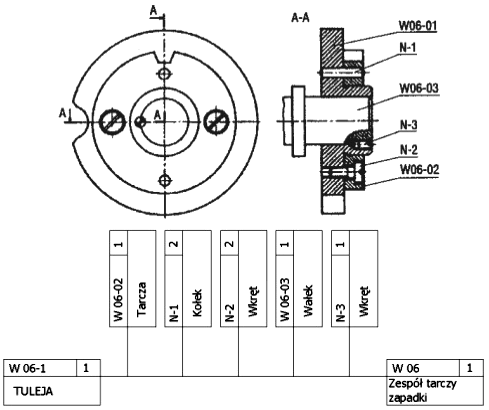

Na podstawie przedstawionego na rysunku planu montażu Zespołu tarczy z zapadki wskaż kolejność montażu jego części.

Która podkładka nie zabezpiecza połączeń gwintowych przed samoczynnym odkręceniem?

W celu zdemontowania przekaźnika zamontowanego na szynie montażowej TH35 należy wykonać czynności w następującej kolejności: