Pytanie 1

Aby wykonać półfabrykat koła zębatego o dużych rozmiarach, należy zastosować

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Aby wykonać półfabrykat koła zębatego o dużych rozmiarach, należy zastosować

Produkcja charakteryzująca się niską liczbą wytwarzanych wyrobów oraz jednorazowością realizacji to

Jaki jest takt montażu dla 25 sztuk amortyzatorów, jeśli czas przeznaczony na produkcję wynosi 250 godzin?

Wykorzystaj podany wzór.

T=60x(F/P) gdzie F - czas przewidziany na produkcję, |

Gdzie można znaleźć schematy połączeń systemów chłodzenia oleju hydraulicznego maszyn?

Informacje o odstępach czasowych między smarowaniami elementów ruchomych w maszynach powinny być zawarte w dokumentacji

Na schemacie koła zębatego średnica podziałowa zaznaczona jest za pomocą linii

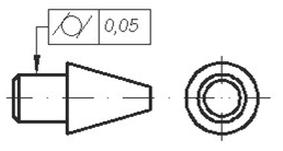

Na rysunku przedstawiono oznaczenie tolerancji

Cienkościenne miski olejowe do silników spalinowych zazwyczaj produkowane są w procesie

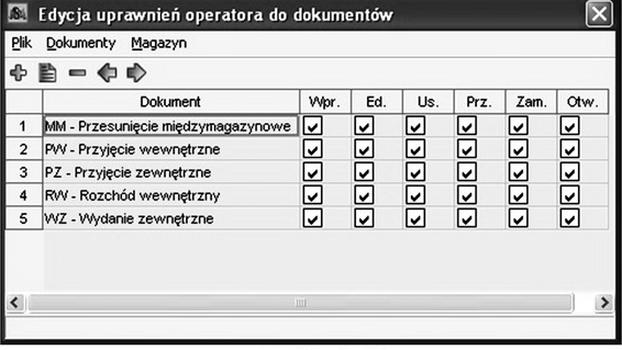

Który z dokumentów podanych w tabeli potwierdza przekazanie wyrobu gotowego z działu produkcji do magazynu wyrobów gotowych?

Jakim procesem cieplnym jest obróbka kół zębatych?

Skrobanie oraz dopasowywanie panwi łożysk ślizgowych do odnowionych czopów wałów maszyn zalicza się do

Aby otrzymać żeliwo ciągliwe z żeliwa białego, przeprowadza się proces wyżarzania

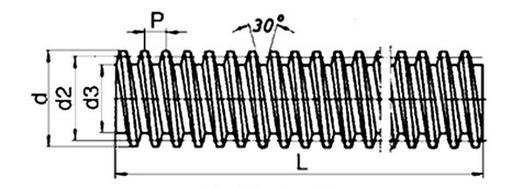

Wykonując obliczenia wytrzymałościowe śruby, przedstawionej na rysunku, należy wyznaczyć

Wiedząc, że roczny czas pracy obrabiarki wynosi około 2 700 h oraz korzystając z danych w tabeli, określ przerwę między przeprowadzanymi naprawami głównymi obrabiarek skrawających do metali.

| Terminy napraw obrabiarek skrawających | |

| Bieżąca | wg potrzeb na bieżąco |

| Średnia | co ok. 3 lata |

| Główna | co ok. 10 lat |

Jaką wartość ma norma czasu Nt dla zadania roboczego, jeżeli czas przygotowania i zakończenia obróbki 50 elementów wynosi 25 minut, a czas wykonania jednej jednostki to 2 minuty?

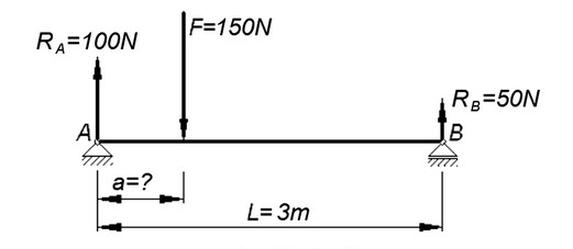

Przedstawiony na rysunku układ sił pozostanie w równowadze, jeżeli odległość siły F od podpory A wynosi

W celu oceny efektywności produkcji wykorzystuje się wskaźnik

Narzędzia, które pracują z wysokimi prędkościami skrawania, wykonuje się z stali

Jakie narzędzie należy zastosować do pomiaru średnicy czopa wału ϕ45h9?

Aby kontrolować postęp działań na stanowisku roboczym, konieczne jest monitorowanie

Na podstawie tabeli określ, która z wymienionych powłok metalicznych, nanoszonych przez metalizację natryskową, zapewni ochronę przed korozją oraz utlenianiem w możliwie najwyższej temperaturze użytkowania.

| Powłoka natryskiwana | Działanie powłoki zapobiega | Max. temperatura użytkowania °C | ||

|---|---|---|---|---|

| korozji | utlenianiu | ścieraniu | ||

| Aluminium | • | 400 | ||

| Cynk | • | 250 | ||

| Molibden | • | 320 | ||

| Ołów | • | 200 | ||

| Stal stopowa | • | • | 500 | |

| Co+Al₂O₃ | • | • | 1000 | |

| CoMoSi | • | 1000 | ||

| Al-Mg | • | 200 | ||

| MeCrAlY Me=Fe, Co, Ni | • | • | 1000 | |

| Stopy Fe, Co, Ni z węglikami i borkami | • | 800 | ||

Realizacja elementu metodą skrawania odbywa się na podstawie rysunku

Przed rozpoczęciem pracy tokarki CNC w trybie automatycznym operator obrabiarki numerycznej nie musi

Do obróbki cieplnej czopów wałów ze stali wysokowęglowej wykorzystuje się hartowanie powierzchniowe

Skrót, którym określa się metodę chemicznego osadzania powłok z gazu, to

Kluczowym dokumentem procesu montażu, który opisuje jego przebieg, jest

W trakcie tworzenia rysunku koła zębatego, średnicę podziałową oznacza się linią

Śruby należy zabezpieczyć smarem przed skutkami korozji

Kryterium technologiczne dotyczące zużycia ostrza narzędzia skrawającego w tokarkach to

Którą obrabiarkę i narzędzie należy zastosować do wykonania rowka wpustowego w piaście koła przedstawionego na rysunku?

W procesie produkcji jednostkowej, koło pasowe o średnicy zewnętrznej 500 mm, w zależności od rodzaju materiału, powinno być wykonane z

Na podstawie danych w tabeli wybierz rodzaj obróbki w celu uzyskania minimalnej chropowatości Rz = 1,6.

| Ra | Rz | Rodzaj obróbki |

|---|---|---|

| 1,25 | 6,3 | Szlifowanie zgrubne |

| 0,63 | 3,2 | Szlifowanie dokładne |

| 0,32 | 1,6 | Szlifowanie wykończeniowe |

| 0,16 | 0,8 | Docieranie |

W ciągu miesiąca firma wyprodukowała 2700 sztuk gotowych wyrobów. Norma materiału potrzebnego do wytworzenia jednego wyrobu wynosi 9 kg. Jakie jest dzienne zużycie materiałów do produkcji danego wyrobu, zakładając, że miesiąc ma 30 dni?

Na podstawie danych w tabeli, wybierz wyroby wykonane w ramach produkcji seryjnej.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyroby A | Wyroby B | Wyroby C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy ciężkie o dużych wymiarach znacznej pracochłonności i ciężarze ponad 300 N Wyroby B – element o średnich wymiarach i pracochłonności oraz ciężarze od 80 N do 300 N Wyroby C – elementy małe, lekkie o niewielkiej pracochłonności i ciężarze do 80 N | |||

Pierwszym krokiem w procesie technologicznym montażu jest działanie

Czy stożek zewnętrzny na rysunku technicznym można wymiarować, podając

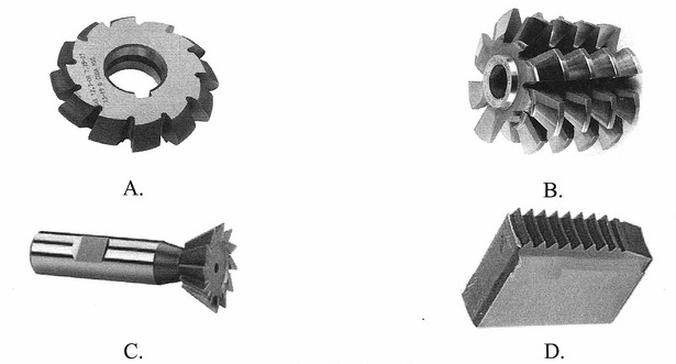

Narzędzie do wykonania uzębienia koła zębatego metodą kształtową przedstawia rysunek oznaczony literą

Jakiej z wymienionych czynności nie realizuje się na stanowisku kontrolnym montażu?

Oksydacja polega na wytworzeniu na powierzchni stalowych elementów warstwy ochronnej przed korozją z

Procedura, która pozwala na przywrócenie funkcji użytkowych uszkodzonym ogniwom lub poszczególnym zespołom maszyny poprzez regenerację lub wymianę to