Pytanie 1

Jakiego rodzaju działań naprawczych nie wykonuje się w układach sterowania elektropneumatycznego?

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Jakiego rodzaju działań naprawczych nie wykonuje się w układach sterowania elektropneumatycznego?

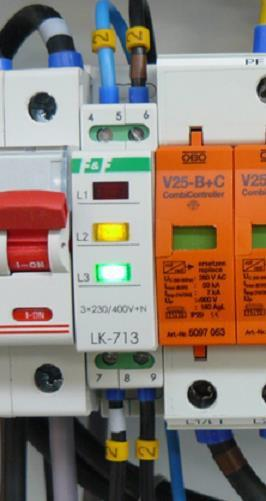

Wymianę uszkodzonego aparatu do kontroli obecności faz w układzie zasilającym, przedstawionym na rysunku, należy przeprowadzić przy użyciu

Z którego układu sieciowego należy zasilić urządzenie, jeżeli sieć zasilająca oznaczono 400 V ~3/N/PE?

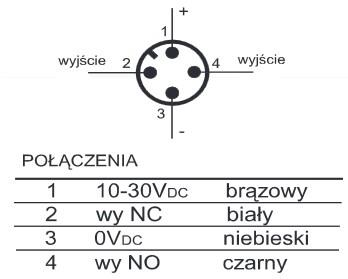

Sterownik PLC posiada wejścia cyfrowe aktywowane stanem wysokim. Które kolory przewodów czujnika zbliżeniowego indukcyjnego należy przygotować, aby wykrycie przez ten czujnik elementu metalowego skutkowało podaniem stanu wysokiego na wejście cyfrowe sterownika PLC?

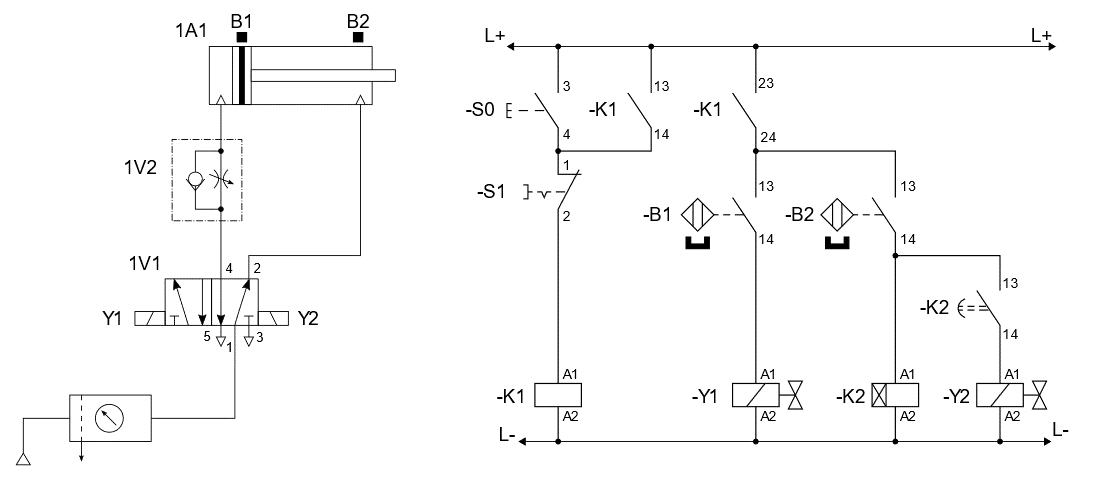

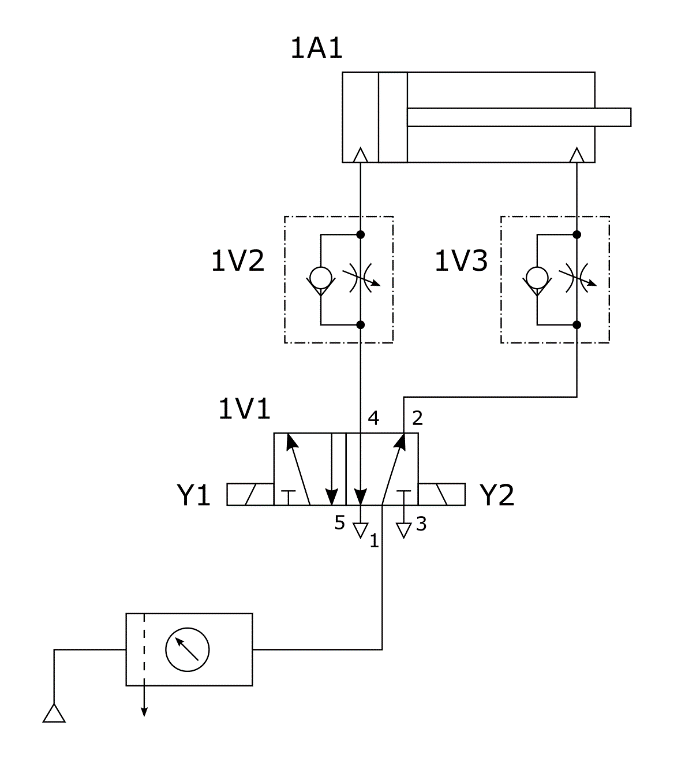

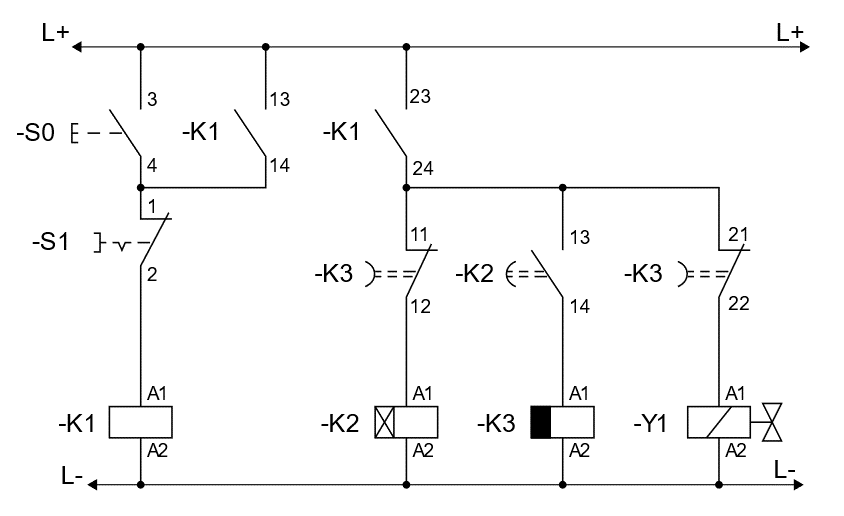

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

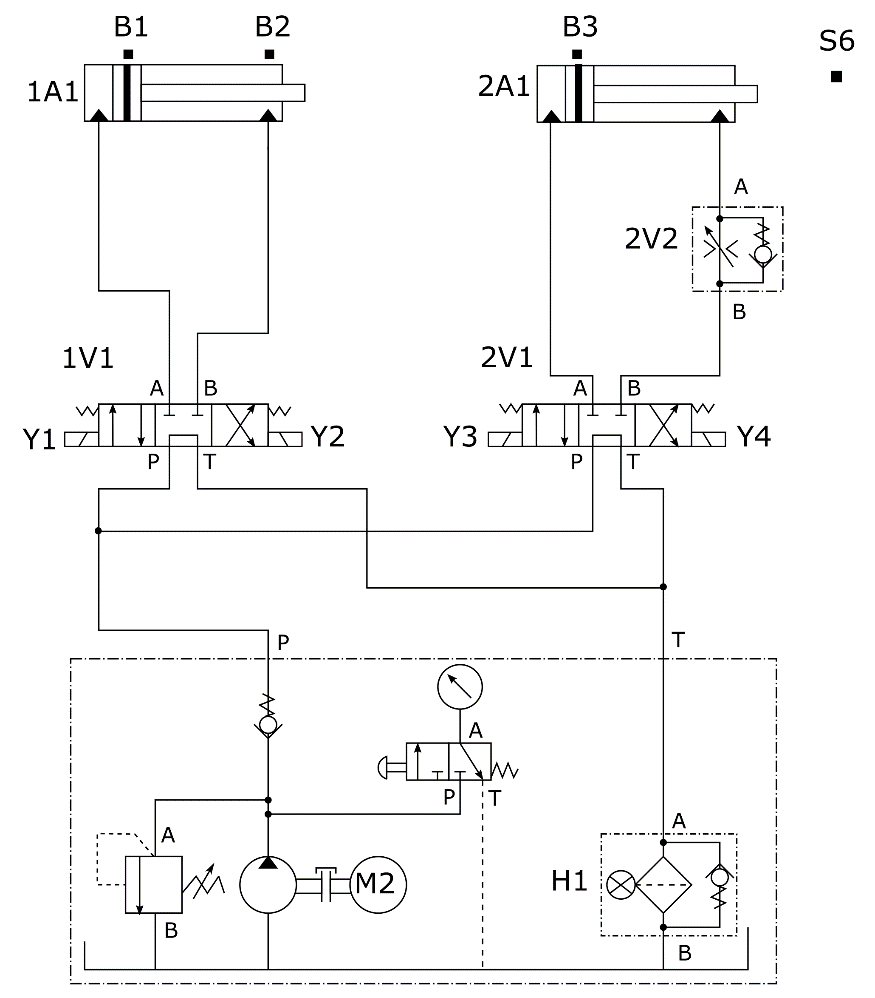

Która z wymienionych korekt wprowadzonych w układzie sterowania przedstawionym na rysunku umożliwi zmniejszenie prędkości wysuwania tłoczyska siłownika 1A1?

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

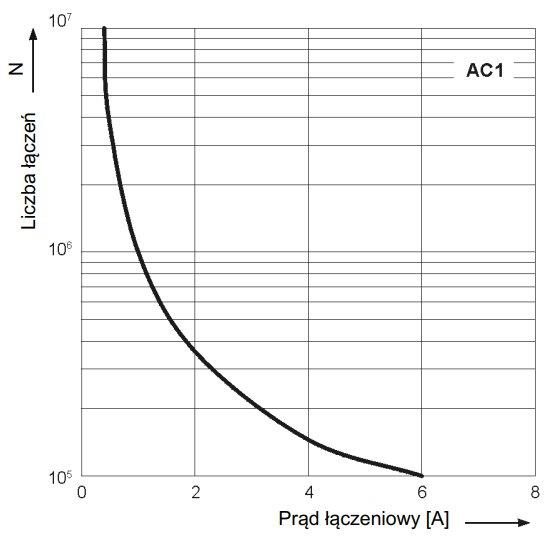

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia przekaźnika czasowego. Wynika z niej, że

W instalacji automatyki użyto przyrządu pomiarowego, którego parametry techniczne przedstawia tabela. Do pomiaru której wielkości przeznaczony jest przyrząd?

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2 A / 250 V AC / 30 V DC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

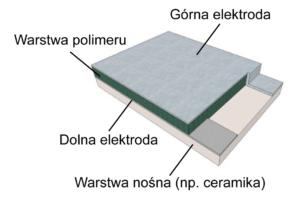

Na ilustracji przedstawiono pojemnościowy czujnik z higroskopijnym dielektrykiem polimerowym do pomiaru wilgotności względnej przy stałej powierzchni elektrod i odległości międzyelektrodowej. Pojemność czujnika zależy bezpośrednio od

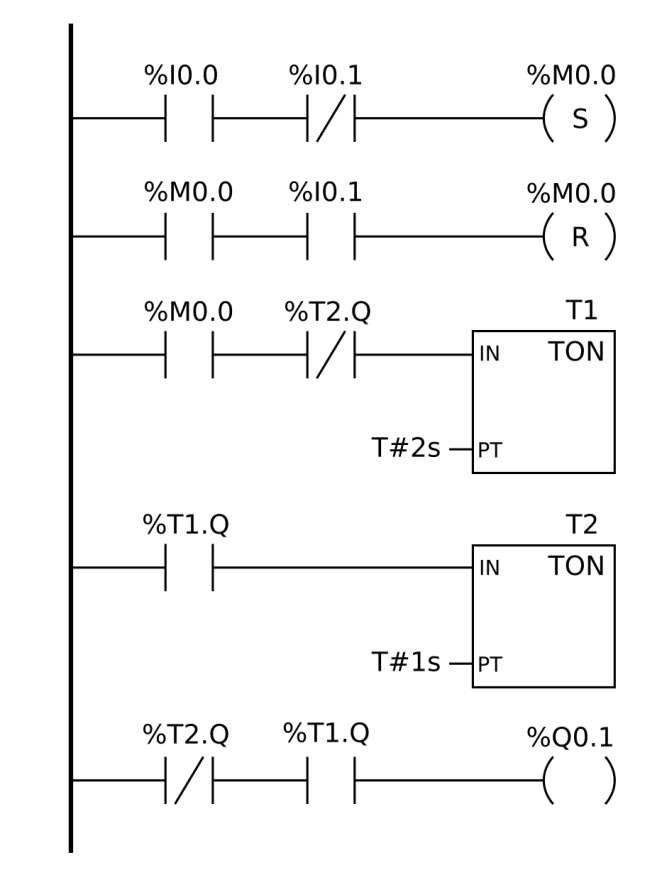

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu logicznej 1 na wyjściu Q0.1?

Dla trzech czujników Pt100, Pt1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Stan techniczny których czujników wyklucza możliwość użycia w układzie regulacji temperatury?

| Temperatura [°C] | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 [Ω] | Pt1000 [Ω] | Ni100 [Ω] | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

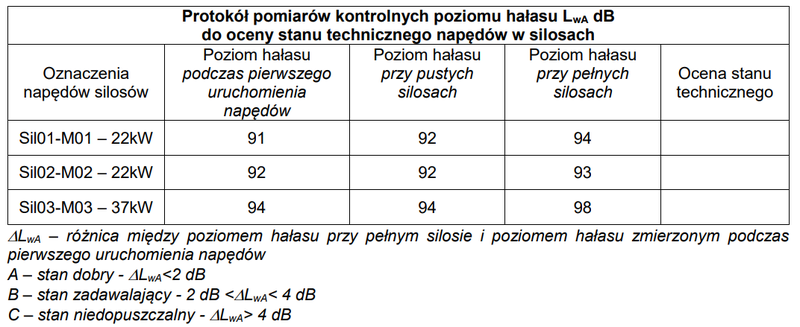

Dla którego napędu w kolumnie „Ocena stanu technicznego” należy wpisać literę A odpowiadającą jego dobremu stanu technicznemu?

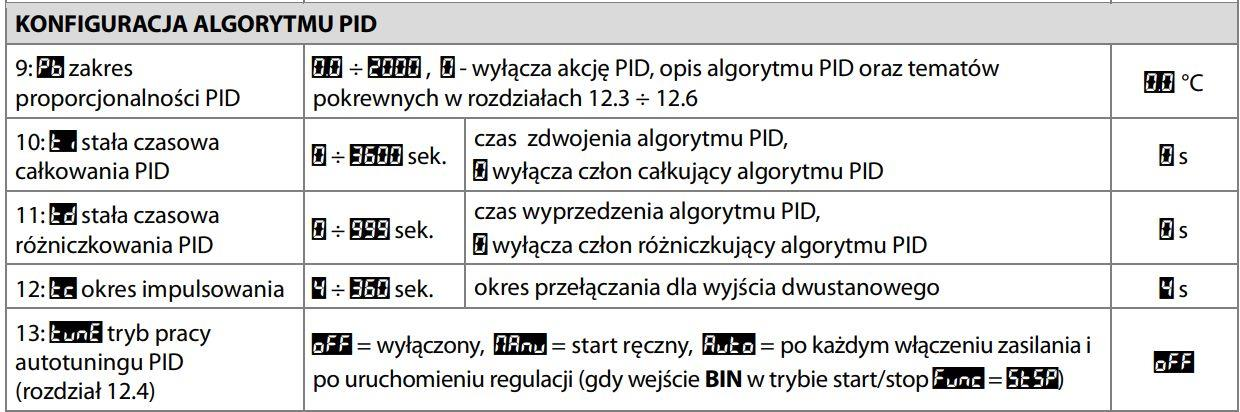

Na podstawie fragmentu dokumentacji technicznej regulatora cyfrowego PID można wywnioskować, że

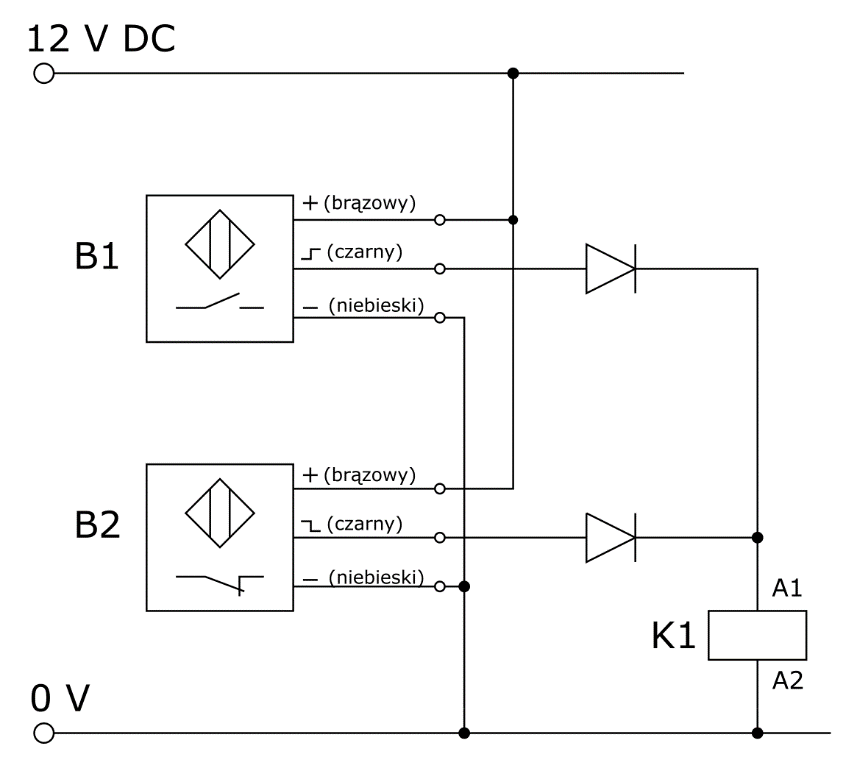

W instalacji sterowania na dwóch przeciwległych końcach przenośnika zastosowano czujniki optyczne z wyjściem PNP, które połączono zgodnie z przedstawionym schematem montażowym. Mimo obecności obiektów w strefie zadziałania obu czujników, na zaciskach A1-A2 cewki K1 brak jest napięcia. Świadczyć to może o

Uszkodzony napęd pneumatyczny użyty w układzie sterowania zastąpiono napędem elektropneumatycznym, w którym dotychczasowe wadliwe elementy wykonawcze zastąpiono siłownikami z magnetyczną sygnalizacją tłoka. Aby efektywnie wykorzystać możliwości sygnalizacyjne układu, należy pneumatyczne łączniki krańcowe wymienić na czujniki

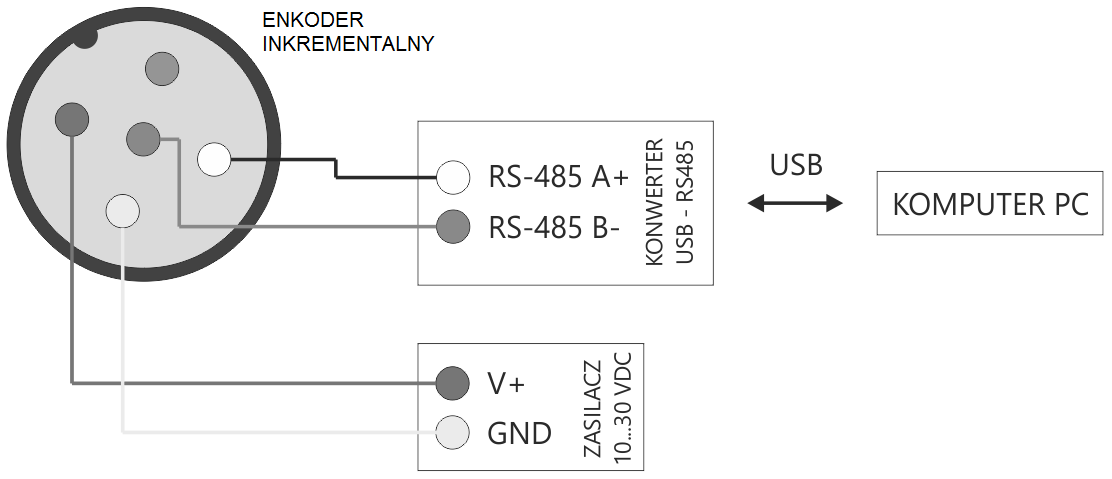

Na schemacie został przedstawiony sposób komunikacji komputera w systemie połączenia

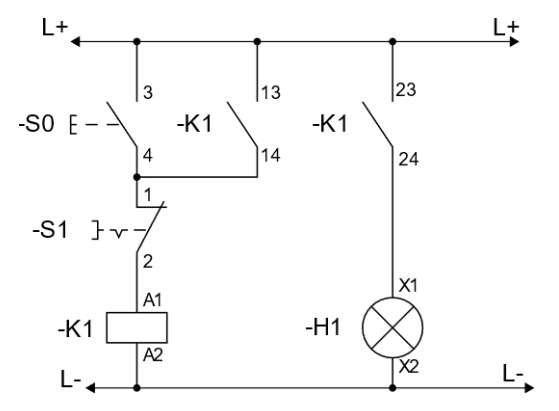

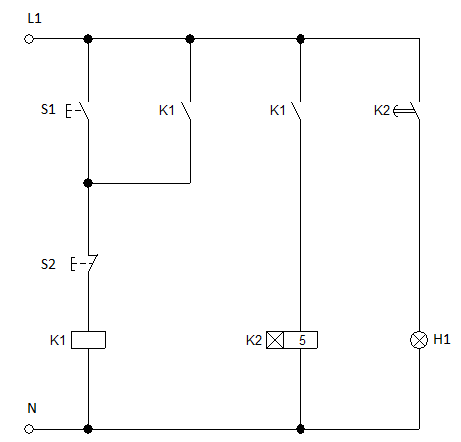

Układ sterowania elektrycznego, którego schemat przedstawiono na rysunku, nie działa poprawnie. Nieprawidłowość polega na tym, że po podłączeniu do zasilania cewki przekaźnika K2 i po odliczeniu czasu przez ten przekaźnik, kontrolka H1 nie załącza się. Który element układu jest uszkodzony?

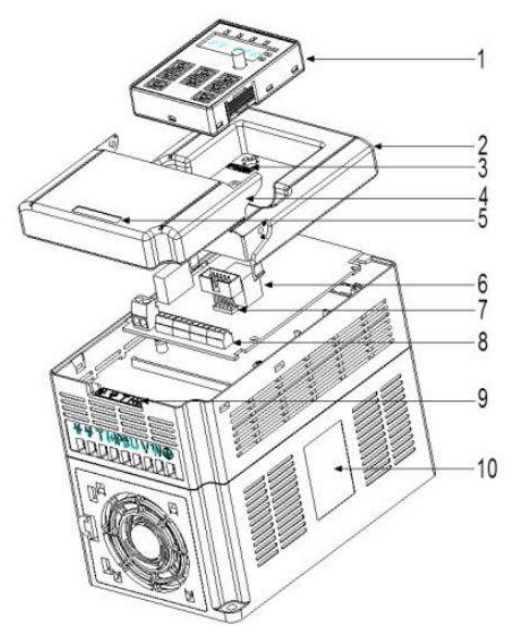

Do którego z przedstawionych na rysunku elementów przemiennika częstotliwości należy podłączyć zewnętrzne przyciski sterownicze umożliwiające oddziaływanie na pracę silnika zasilanego z przemiennika?

| L.p. | Nazwa | Opis |

|---|---|---|

| 1 | Panel sterowania | Szczegółowe informacje w rozdziale „Programowanie z użyciem panelu sterowania". |

| 2 | Osłona | Chroni wewnętrzne elementy przemiennika. |

| 3 | Wskaźnik zasilania | Wskaźnik zasilania. |

| 4 | Przysłona | Chroni wewnętrzne elementy przemiennika. |

| 5 | Tabliczka znamionowa | Szczegółowe informacje w rozdziale 2.4. |

| 6 | Złącze panelu sterowania | Złącza do podłączania panelu sterowania. Złącze „6" służy podłączenia panelu oddalonego.. |

| 7 | ||

| 8 | Terminal obwodów mocy | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 9 | Terminal obwodów sterowania | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 10 | Oznaczenie produktu | Szczegółowe informacje w rozdziale „Parametry techniczne". |

Która czynność nie należy do zakresu przeglądów okresowych instalacji pomiarowej w układach automatycznej regulacji?

Które z wymienionych w tabeli czynności wchodzą w zakres kontroli układu automatyki linii produkcyjnej, jeżeli od ostatniej kontroli w pełnym zakresie upłynął 1 tydzień?

| Lp. | Czynność | Częstotliwość |

|---|---|---|

| 1 | Sprawdzenie mocowania detektora do podłoża | 1 raz dziennie |

| 2 | Kontrola obwodu zasilania i połączeń elektrycznych | 1 raz dziennie |

| 3 | Kontrola połączeń sygnałowych według wytycznych zapisanych w dokumencie „Sprawdzanie wszystkich połączeń zewnętrznych (elektrycznych i mechanicznych) na elementy systemu detekcji" | co 7 dni |

| 4 | Sprawdzanie detekcji z pomocą wzorców kalibracyjnych zgodnie z wewnątrz zakładowymi normami bezpieczeństwa | co 14 dni |

| 5 | Dostrojenie detektora | co 30 dni |

| 6 | Gruntowne czyszczenie detektora | co 30 dni |

W tabeli przedstawiono wyniki pomiarów rezystancji uzwojeń i rezystancji izolacji silnika trójfazowego pompy hydraulicznej wykonane podczas jego przeglądu. Wyniki tych pomiarów wskazują na

| Wyniki pomiarów kontrolnych silnika | |

|---|---|

| Pomiar między zaciskami | Wynik pomiaru |

| U1 - U2 | 22,0 Ω |

| V1 - V2 | 21,5 Ω |

| W1 - W2 | 22,2 Ω |

| U1 - V1 | ∞ Ω |

| V1 - W1 | ∞ Ω |

| U1 - W1 | ∞ Ω |

| U1 - PE | 52 MΩ |

| V1 - PE | 30 Ω |

| W1 - PE | 49 MΩ |

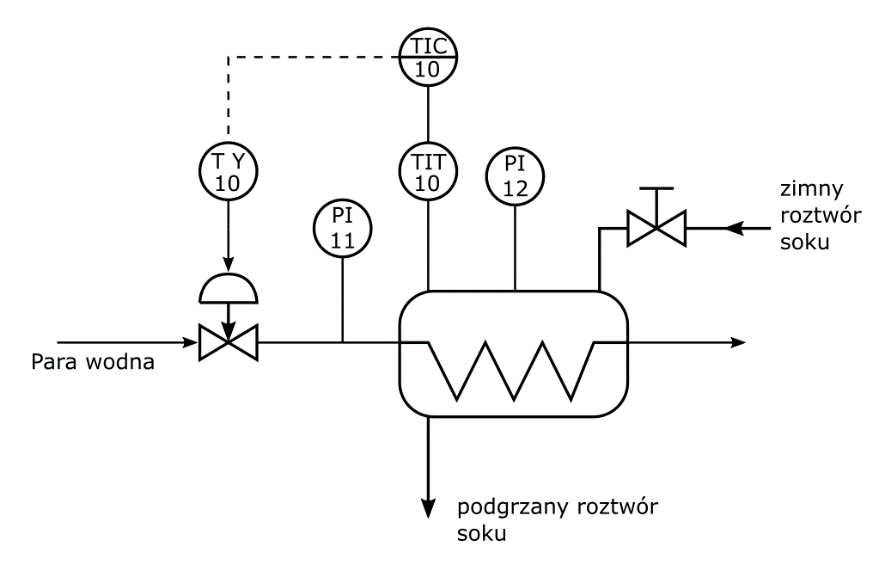

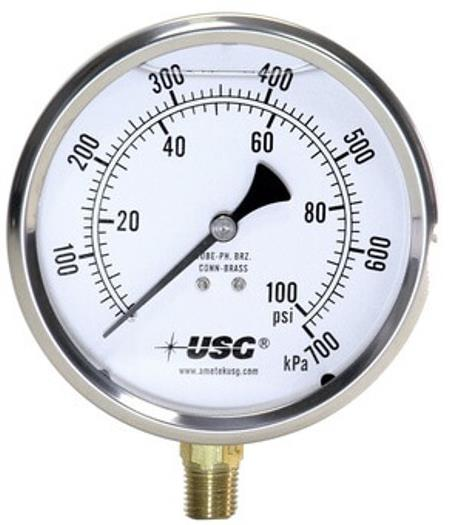

Jeżeli przyrząd pomiarowy PI12 wskazuje prawidłową wartość ciśnienia, a przyrząd pomiarowy PI11 mierzący ciśnienie w układzie regulacji temperatury wskazuje wartość równą 0 MPa (jak na przedstawionym rysunku), może to oznaczać

W której kolejności należy wykonać wymienione w tabeli działania mające na celu sprawdzenie działania systemu sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynności |

|---|---|

| 1 | Zaprogramowanie sterownika PLC |

| 2 | Symulacja programowa działania programu |

| 3 | Uruchomienie testowe w układzie rzeczywistym. |

| 4 | Uruchomienie testowe z wykorzystaniem stanowiska symulacyjnego. |

Które czynności naprawcze będzie można wykonać w instalacji automatyki, posługując się narzędziami przedstawionymi na rysunku?

W układzie napędowym złożonym z silnika indukcyjnego klatkowego oraz przemiennika częstotliwości wykonano pomiary wibroakustyczne. Okazało się, że zarówno poziom hałasu, jak i poziom drgań mierzonych na obudowie łożysk silnika, wzrósł o 50% w stosunku do wartości zmierzonych przed dopuszczeniem układu do eksploatacji. Takie symptomy mogą wskazywać na zły stan techniczny

W układzie elektrohydraulicznego sterowania przedstawionym na rysunku zapaliła się lampka kontrolna H1. Na tej podstawie można wnioskować, że

Z danych znamionowych czujnika pojemnościowego wynika, że jego wyjście nie może być bezpośrednio podłączone do

| Czujnik pojemnościowy | |

|---|---|

| Obudowa | cylindryczna gwintowana |

| Rozmiar obudowy | M12 |

| Zasięg | 13 mm |

| Rodzaj czoła | zabudowane (zakryte) |

| Materiał obudowy | tworzywo sztuczne |

| Rodzaj wyjścia | PNP |

| Funkcja wyjścia | NO |

| Zasilanie (wejście) | 10-30 V DC |

| Obciążalność styku | 200 mA |

| Podłączenie elektryczne | przewód |

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

W układzie transportowym linii produkcyjnej zastosowano silniki, które na tabliczkach znamionowych mają oznaczony rodzaj pracy jako S1. Oznacza to, że silniki są przystosowane do pracy

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników nie mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ wyłącznika różnicowoprądowego | Działanie TEST | IΔₙ mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-300-S | Nie | 300 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | Tak | 100 | 68 | 75 | 200 |

| 3. | P 304 25-30-AC | Tak | 30 | 47 | 126 | 200 |

| 4. | P 312 B-20-30-AC | Tak | 30 | 28 | 47 | 200 |

| 5. | P 312 B-20-30-AC | Tak | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | Tak | 30 | 20 | 180 | 200 |

| IΔₙ – prąd różnicowy znamionowy, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw – zmierzony czas zadziałania, ms tz – największy dopuszczalny czas zadziałania, ms | ||||||

Która z podanych metod pomiarowych umożliwia pomiar prędkości przepływu cieczy w rurociągu bez powodowania spadku ciśnienia?

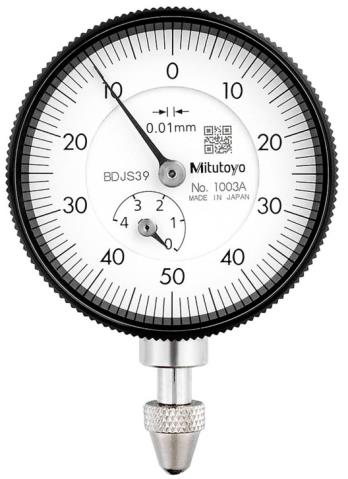

Który rysunek przedstawia przyrząd do pomiaru różnicy ciśnień?

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

W celu ustalenia nastaw regulatora PID metodą Zieglera-Nicholsa, wykonano serię doświadczeń na podstawie których wyznaczono wartości wzmocnienia krytycznego Kₖᵣ = 3,5 oraz okresu oscylacji Tₒₛc = 1,2 ms. Na podstawie tabeli określ, które człony pracującego w układzie regulatora należy skorygować, jeżeli jego obecne nastawy parametrów wynoszą: KP=2,1, TI=0,2 ms, TD=1,4 ms?

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

Stan techniczny którego z czujników wskazuje na jego uszkodzenie, jeżeli wszystkie pracują w pętli prądowej 4 - 20 mA, a stan techniczny połączeń między czujnikami a sterownikiem jest prawidłowy?

| Symbol czujnika w instalacji | Wartości prądu w pętli prądowej [mA] dla wielkości wejściowej | |

|---|---|---|

| minimalnej | maksymalnej | |

| B1 | 4,2 | 21,3 |

| B2 | 4,1 | 19,9 |

| B3 | 0,9 | 20,0 |

Układ sterowania po naciśnięciu przycisku S0 powinien cyklicznie włączać/wyłączać w odstępach 30 sekundowych cewkę elektrozaworu Y1. Jedną z możliwych przyczyn niewyłączenia się cewki Y1 po 30 sekundach od naciśnięcia przycisku S0 może być uszkodzenie

Na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli określ, jak często należy przeprowadzać kontrolę rurociągu pneumatycznego.

| Harmonogram czynności serwisowych (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Co 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Co 3 miesiące |

| 5. | Sprawdzanie zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego w sprężarce | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Co rok |

| 9. | Sprawdzanie łączników i bezpieczników | Co rok |

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą wciśnięcia przycisku S1 lampka H1 nie gaśnie. Jedną z przyczyn wadliwego działania układu może być uszkodzenie