Pytanie 1

Jakiego rodzaju materiału należy użyć do produkcji narzędzi do mechanicznej obróbki skrawaniem, takich jak frezy?

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Jakiego rodzaju materiału należy użyć do produkcji narzędzi do mechanicznej obróbki skrawaniem, takich jak frezy?

Aby zredukować prędkość ruchu tłoczyska w pneumatycznym siłowniku dwustronnego działania, jakie urządzenie należy zastosować?

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

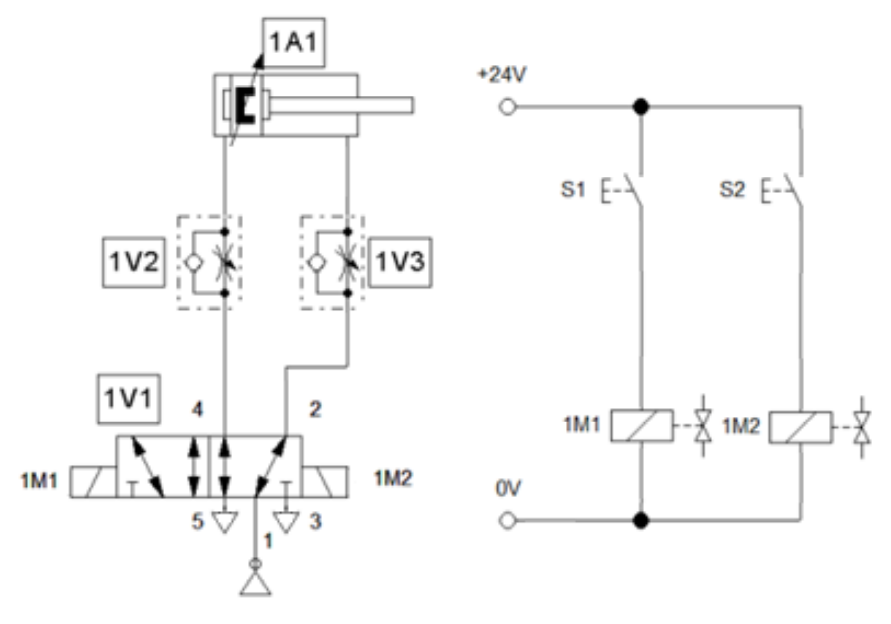

W układzie elektropneumatycznym przedstawionym na ilustracji należy zamontować zawór rozdzielający w wersji

| Wersja zaworu | W1 | W2 | W3 | W4 |

|---|---|---|---|---|

| Liczba cewek | 1 | 2 | 1 | 2 |

| Typ zaworu | 4/2 | 4/3 | 5/2 | 5/2 |

| Biegunowość zasilania | dowolna | dowolna | dowolna | dowolna |

Wartość sygnału binarnego (11100111)2 na wyjściu ośmiobitowego przetwornika A/C w urządzeniu mechatronicznym odpowiada liczbie dziesiętnej

Ile wynosi wartość pojemności kondensatora, przedstawionego na ilustracji?

W celu oceny stanu technicznego przycisku S1 wykonano pomiary rezystancji, których wyniki przedstawiono w tabeli. Na ich podstawie można stwierdzić, że przycisk S1 posiada styk

| Nazwa elementu | Pomiar rezystancji styków w Ω | |

|---|---|---|

| Przed przyciśnięciem | Po przyciśnięciu | |

| Przycisk S1 | 0,22 | ∞ |

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

Jaką powierzchnię czynną ma tłok siłownika generującego siłę 1 600 N przy ciśnieniu 1 MPa oraz sprawności wynoszącej 0,8?

Którą funkcję pełni element pneumatyczny przedstawiony na rysunku?

W trakcie serwisowania urządzenia mechatronicznego, w którym istnieje ryzyko wystąpienia napięcia elektrycznego, technik mechatronik powinien stosować

Do czego służy przedstawione na rysunku narzędzie?

Wartość mocy czynnej wskazana przez watomierz wynosi

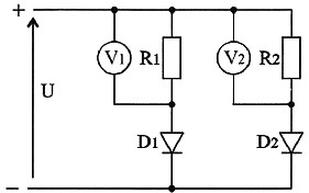

Rezystory R1 = 400 Ω/0,25 W i R2 = 400 Ω/1 W ograniczają prądy płynące przez diody D1, D2. Woltomierze V1, V2 wskazują napięcie po 15 V. Oznacza to, że

Zwiększenie wartości częstotliwości wyjściowej falownika zasilającego silnik indukcyjny, przy niezmiennym obciążeniu silnika, prowadzi do

Jaką wielkość fizyczną mierzy się w tensometrach foliowych?

Na rysunku przedstawiono siłownik hydrauliczny

Zgodnie z zamieszczoną tabelą do smarowania przekładni łańcuchowej przenoszącej moc 30 kW, w której łańcuch ma prędkość liniową 15 m/s, należy zastosować technikę smarowania

| Prędkość łańcucha | ||||

|---|---|---|---|---|

| Moc Przenoszona | Mała | < 5 m/s | 5 ... 10 m/s | > 10 m/s |

| Mała | Olej przekładniowy o dużej lepkości lub smar plastyczny. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie okresowe, ręczne. | Smarowanie okresowe, ręczne lub ciągłe grawitacyjne. | Smarowanie okresowe, ręczne lub ciągłe grawitacyjne. | Smarowanie rozbryzgowe. | |

| < 35 KW | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie ciągłe grawitacyjne. | Smarowanie ciągłe grawitacyjne. | Miski olejowe. | Smarowanie rozbryzgowe. | |

| > 35 KW | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. | Olej przekładniowy. |

| Smarowanie ciągłe grawitacyjne. | Smarowanie ciągłe grawitacyjne lub miski olejowe. | Smarowanie rozbryzgowe lub miski olejowe. | Smarowanie ciśnieniowe, rozbryzgowe. | |

Podczas naprawy pieca indukcyjnego pracownik doznał poparzenia ramienia. Jaką pomoc powinien otrzymać w pierwszej kolejności?

Aby ustalić wznios silnika indukcyjnego, należy wykonać pomiar

Czujnik indukcyjny zbliżeniowy

Który instrument pomoże w monitorowaniu jakości sprężonego powietrza pod kątem wilgotności oraz obecności kondensatu?

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

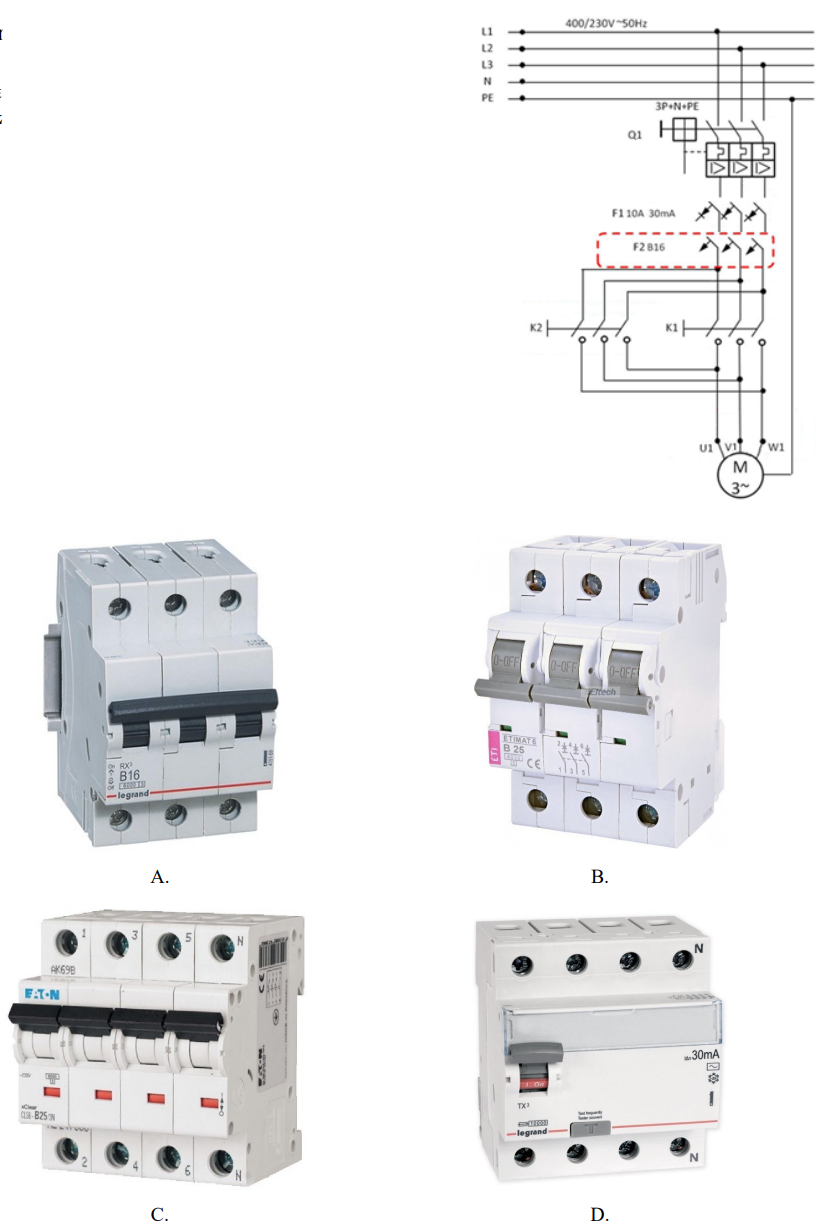

Który element z przedstawionych należy zamontować w układzie przedstawionym na schemacie w miejscu zaznaczonym czerwoną ramką?

Jaką metodę łączenia materiałów należy wybrać do połączenia stali nierdzewnej z mosiądzem?

Symbol przedstawiony na rysunku należy umieścić na urządzeniu

Jakie jest medium robocze w systemie hydraulicznym?

Jeśli w trakcie standardowych warunków eksploatacji pneumatyczne urządzenie mechatroniczne generuje duże drgania, to osoba obsługująca powinna być wyposażona w

Na zdjęciu przedstawiono element hydrauliczny i odpowiadający mu symbol graficzny. Jest to

Zgodnie z normami ochrony przeciwpożarowej, do gaszenia urządzeń elektrycznych pod napięciem przekraczającym 1000 V należy zastosować gaśnicę

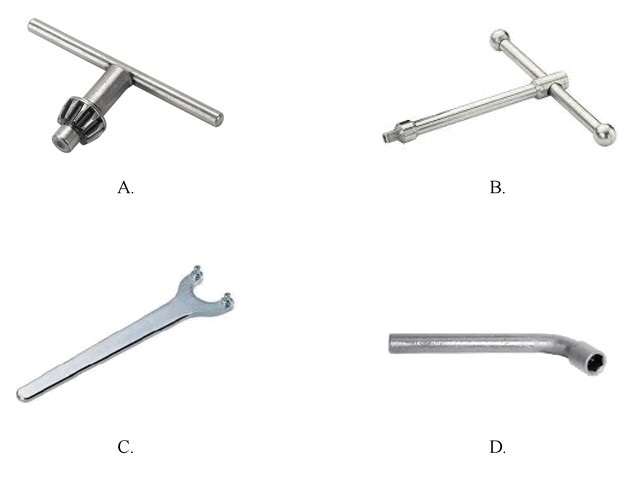

Którego klucza należy użyć do zamocowania przedmiotu w uchwycie tokarki?

Aby zmierzyć temperaturę, należy podłączyć do wejścia sterownika PLC

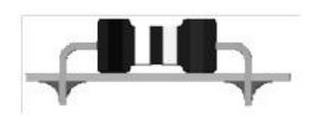

Pokazany na rysunku sposób montowania podzespołów elektronicznych, na płytce obwodu drukowanego to

Jakie połączenie można zaklasyfikować jako połączenia trwałe?

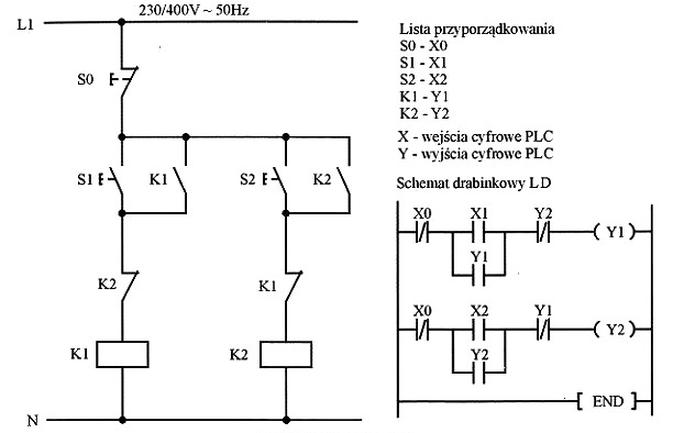

Układ sterowania obrotami silnika elektrycznego (prawo-lewo), w którym wykorzystano sterownik PLC, działający według programu LD jak na rysunku, nie działa prawidłowo. Przyczyną jest błędne wykorzystanie w programie sterowniczym operandu

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

Podczas działania napędu zwrotnego z użyciem silnika prądu stałego zaobserwowano, że prędkość obrotowa silnika jest różna w obu kierunkach oraz że iskrzenie szczotek przy obrocie w jedną stronę jest znacznie większe niż przy obrocie w kierunku przeciwnym. Jakie kroki należy podjąć w celu naprawy silnika?

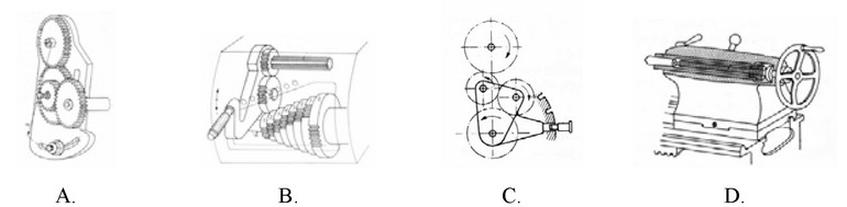

Zespół tokarki pociągowej zwany konikiem, jest przedstawiony na rysunku

W jaki sposób można zamocować przedstawiony na rysunku stycznik?

Jakiego typu silnik należy wykorzystać do zasilania systemu, który wymaga bardzo wysokiego momentu rozruchowego (przekraczającego moment znamionowy)?