Pytanie 1

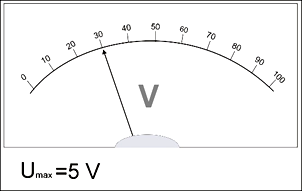

Jakie napięcie wskazuje woltomierz, jeżeli nastawiono zakres Uₘₐₓ = 5 V?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jakie napięcie wskazuje woltomierz, jeżeli nastawiono zakres Uₘₐₓ = 5 V?

Przedstawione na ilustracjach narzędzia służą do

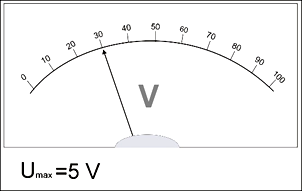

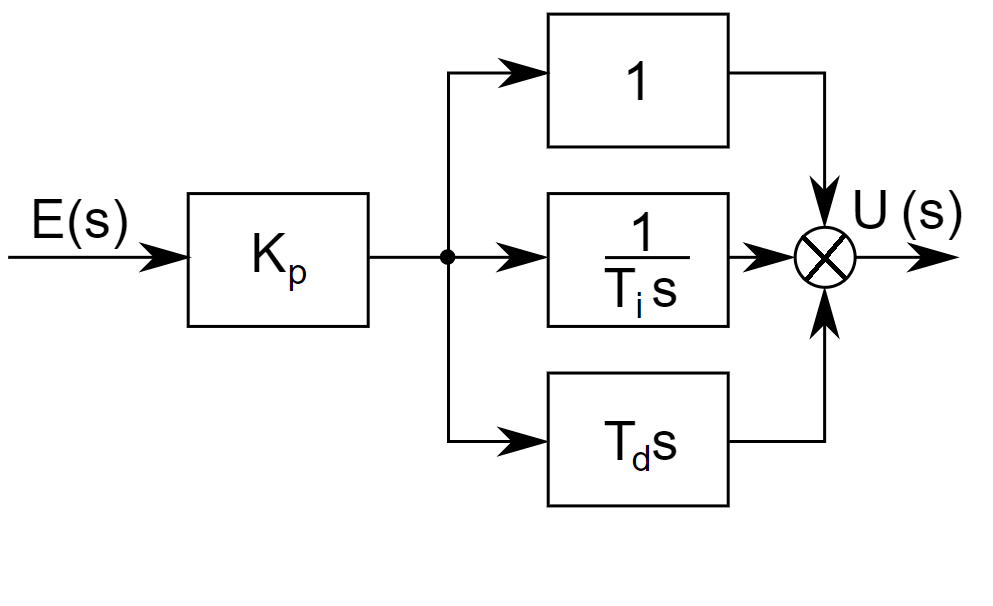

Oszacuj na podstawie charakterystyki pompy wysokość podnoszenia cieczy, jeżeli przy prędkości obrotowej n = 1 850 1/min pracuje ona z wydajnością 550 m³/h.

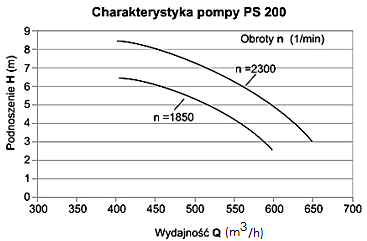

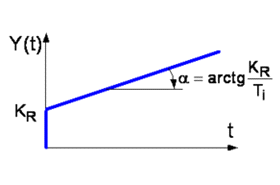

Na rysunku przedstawiono schemat blokowy regulatora

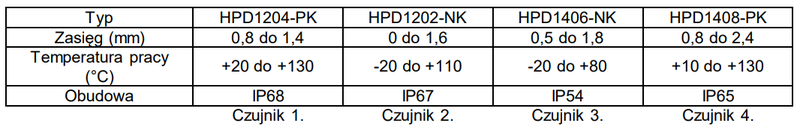

Który z czujników należy zastosować przy wytłaczarce, jeśli wymagany jest zasięg działania 0,8 ÷ 0,9 mm oraz zmiany temperatury od 0 do +90 °C?

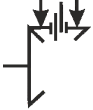

Na rysunku przedstawiono symbol graficzny czujnika

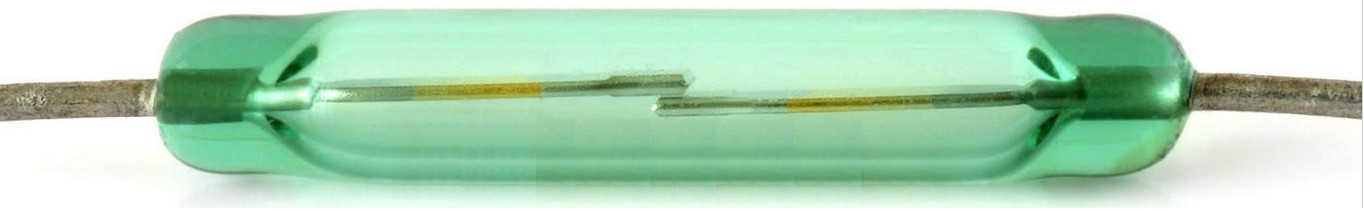

Przedstawiony na rysunku czujnik jest przeznaczony do detekcji

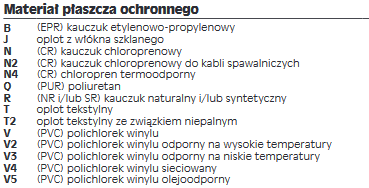

Które oznaczenie powinien zawierać przewód jeżeli jego płaszcz ochronny jest wykonany z polichlorku winylu odpornego na wysokie temperatury?

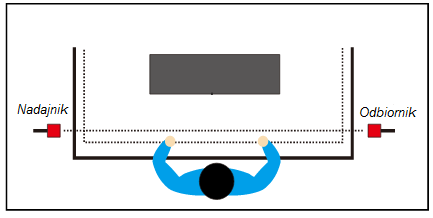

Aby zapewnić bezpieczeństwo pracy pracownika na stanowisku przedstawionym na rysunku, zastosowano układ bariery zawierający czujnik

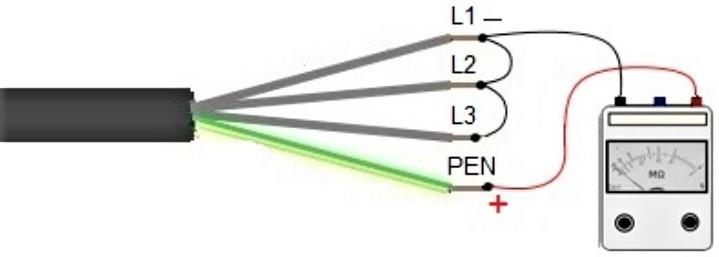

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionej ilustracji, a z drugiej żyły pozostały niepodłączone. Którego parametru dotyczył wykonany w ten sposób pomiar?

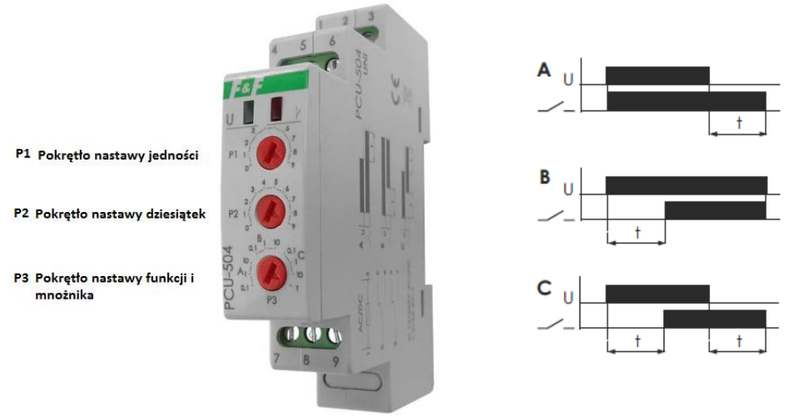

Aby przekaźnik czasowy PCU-504 realizował funkcję opóźnionego załączenia po czasie 2 minut, kolejno przełączniki P1, P2 i P3 powinny być ustawione w następujących pozycjach:

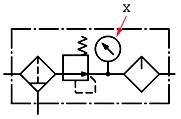

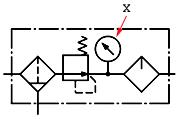

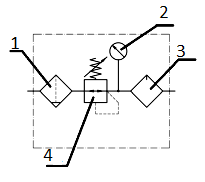

Na schemacie zespołu przygotowania powietrza, symbolem X oznaczono

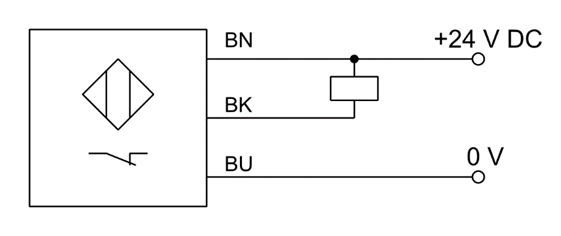

Czujnik przedstawiony na schemacie ma wyjście sygnałowe typu

Na którym rysunku przedstawiono symbol graficzny będący oznaczeniem napędu łącznika uruchamianego przez obrót?

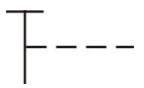

Silnik trójfazowy napędzający taśmociąg linii montażowej jest sterowany za pomocą układu łagodnego rozruchu. Aby czas zatrzymania silnika wynosił 1 sekundę, konieczne jest ustawienie pokrętła

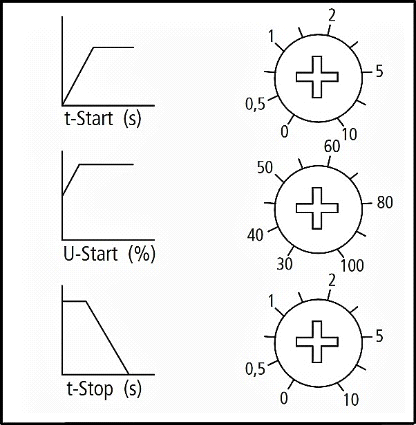

Który z czujników należy zastosować przy wytłaczarce, jeśli wymagany jest zasięg działania 0,8 ÷ 0,9 mm oraz zmiana temperatury od 0 do +90 °C?

| Typ | HPD1204-PK | HPD1202-NK | HPD1406-NK | HPD1408-PK |

|---|---|---|---|---|

| Zasięg (mm) | 0,8 do 1,4 | 0 do 1,6 | 0,5 do 1,8 | 0,8 do 2,4 |

| Temperatura pracy (°C) | +20 do +130 | -20 do +110 | -20 do +80 | +10 do +130 |

| Obudowa | IP68 | IP67 | IP54 | IP65 |

| Czujnik 1. | Czujnik 2. | Czujnik 3. | Czujnik 4. |

Który z czujników należy zamontować w układzie sterowania wyłączarką, jeśli wymagany jest zasięg działania 0,8 ÷ 0,9 mm oraz odporność na wibracje i zmiany temperatury 0 ÷ 90°C?

W regulatorze PID symbolem TI oznacza się czas

Aby zapewnić stałą wartość ciśnienia doprowadzanego do układu pneumatycznego, należy zastosować zawór

Odpowiedź skokowa regulatora ciągłego przedstawiona na rysunku wskazuje, że w układzie regulacji zastosowano regulator typu

Dobierz przewód do wykonania połączenia silnika 3-fazowego z przemiennikiem częstotliwości.

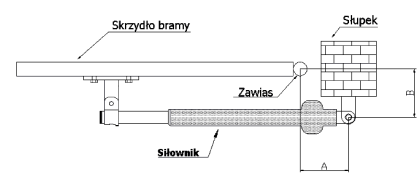

Na przedstawionym rysunku siłownik jest połączony ze słupkiem za pomocą

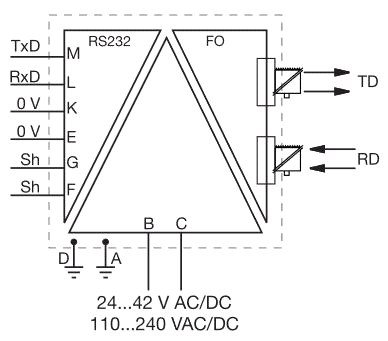

Na schemacie przedstawiono

Na schemacie zespołu przygotowania powietrza, symbolem X oznaczono

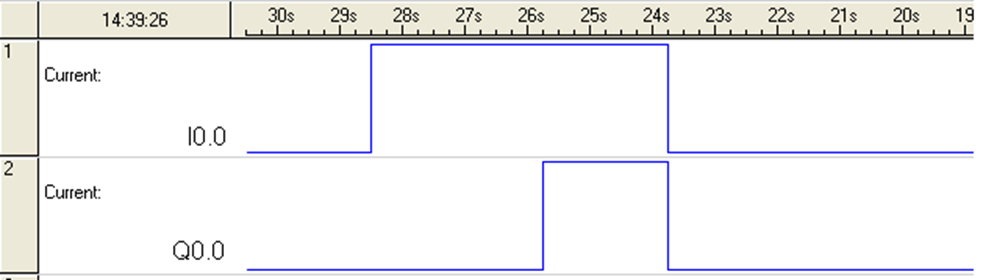

Który blok czasowy należy zastosować w programie, by realizował on bezpośrednio zależności czasowe przedstawione na rysunku?

Do przykręcenia zaworu za pomocą śruby przedstawionej na rysunku należy użyć

Na ilustracji przedstawiono

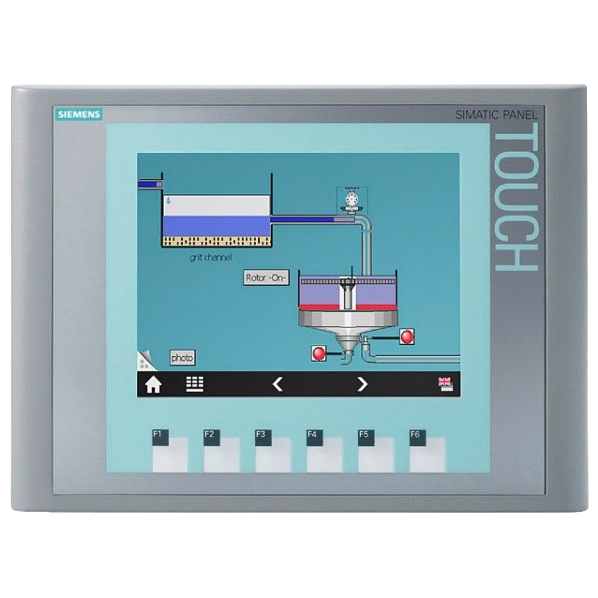

Określ przeznaczenie urządzenia przedstawionego na rysunku.

Określ, który blok funkcyjny musi być użyty w programie sterującym urządzeniem służącym do pakowania określonej liczby zabawek do kartonu.

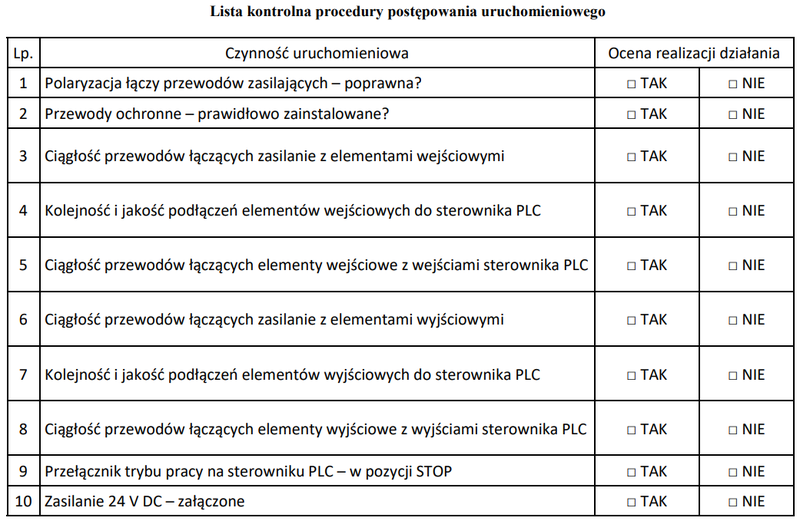

Na podstawie przedstawionej listy kontrolnej procedury postępowania uruchomieniowego przed załączeniem układu regulacji opartym na sterowniku PLC należy w pierwszej kolejności sprawdzić

Wartość temperatury wskazana przez termometr przedstawiony na rysunku wynosi

Na podstawie tabeli określ, jak często należy czyścić filtr ssawny.

| Lp. | Zakres prac | Termin wykonania | |

|---|---|---|---|

| 1 | Śruby mocujące | Sprawdzenie momentu dokręcenia | Po pierwszej godzinie pracy |

| 2 | Zbiornik | Opróżnianie zbiornika | Po każdej pracy dłuższej niż 1 h |

| 3 | Filtr ssawny | Czyszczenie | Co 100 h |

| Wymiana | W razie konieczności | ||

| 4 | Olej | Wymiana | Po pierwszych 100 h |

| Co 300 h | |||

| Sprawdzanie stanu | Raz w tygodniu |

Do pomiaru temperatury w systemie automatyki użyto elementów oznaczonych jako Pt100 z przetwornikami pomiarowymi posiadającymi sygnał wyjściowy 4÷20 mA. Oznacza to, że w urządzeniu pomiarowym zastosowano czujniki

Którym narzędziem nie można ściągnąć izolacji z przewodów elektrycznych wielożyłowych?

Na schemacie zespołu przygotowania powietrza symbol graficzny manometru oznaczono cyfrą

W regulatorze PID symbolem Kₚ oznacza się współczynnik

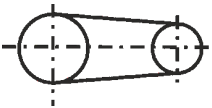

Który symbol graficzny oznacza przekładnię zębatą?

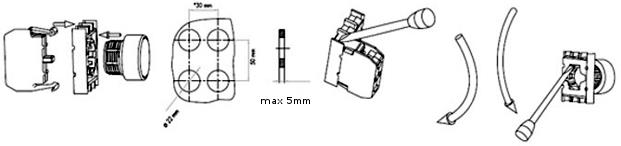

Na podstawie fragmentu instrukcji montażu przycisku sterującego dobierz narzędzie do jego demontażu.

Na podstawie tabeli, określ ile oleju należy przygotować do całkowitej wymiany zużytego oleju w pompie IF1 400.

| Typ pompy | Ilość oleju w silniku [l] | Ilość oleju w komorze olejowej [l] | Całkowita ilość oleju w pompie [l] |

|---|---|---|---|

| IF1 100; 150; 200 | 0,40 | - | 0,40 |

| IF1 50; 75; 100; 150; 200 | 0,40 | - | 0,40 |

| IF2 300 | 0,90 | 0,12 | 1,02 |

| IF1 300; 400 | 1,70 | 0,12 | 1,82 |

| IF2 400 | 1,70 | 0,12 | 1,82 |

| IF1 550 | 1,70 | 0,12 | 1,82 |

| IF2 550 | 1,70 | 0,12 | 1,82 |

| IF1 750 | 2,00 | 0,12 | 2,12 |

| IF1 1000 | 2,00 | 0,12 | 2,12 |

| IF1 1500; 2000 | 5,00 | 0,18 | 5,18 |

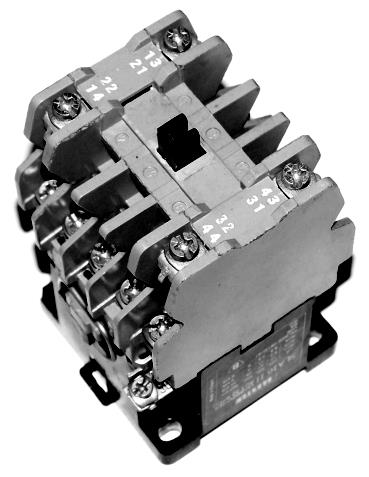

Urządzenie przedstawione na rysunku to