Pytanie 1

Aby zredukować twardość i poprawić możliwości skrawania odkuwek, należy je poddać

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Aby zredukować twardość i poprawić możliwości skrawania odkuwek, należy je poddać

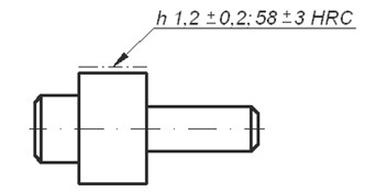

Oznaczenie umieszczone na rysunku dotyczy pomiaru twardości metodą

Jakie zastosowanie ma defektoskopia?

Aby ustalić bicia w osi lub w promieniu, należy wykorzystać

Które elementy montażowe powinny być określane zgodnie z zasadą selekcji?

Jednym z możliwych czynników znacznego wzrostu nierówności powierzchni elementu skrawanego w miarę zwiększania głębokości obróbki jest

Jaką wartość ma norma czasu Nt dla zadania roboczego, jeżeli czas przygotowania i zakończenia obróbki 50 elementów wynosi 25 minut, a czas wykonania jednej jednostki to 2 minuty?

Czas toczenia jednego wałka na tokarce wynosi 45 minut, a stawka za pracę tokarza to 40 zł za godzinę. Koszt materiału na wałek to 15 zł. Jaki jest całkowity koszt bezpośredni produkcji wałka?

Jak nazywa się proces obróbki cieplnej zębów kół zębatych?

Ostatnią operacją w procesie produkcji czopa wału, przy wartości parametru chropowatości powierzchni Ra = 0,16 μm, jest

Powierzchnie elementów eksploatacyjnych narażonych na ścieranie powinny być poddane

Do kosztów materiałowych nie wlicza się

Określ koszt naprawy podzespołu, w trakcie której wymieniono: 8 sztuk śrub mocujących, dwa łożyska toczne oraz 2 uszczelki w czasie 3,5 godziny.

| Rodzaj elementu | Cena jednostkowa zł |

|---|---|

| Śruba mocująca | 2,50 |

| Kołek ustalający | 1,20 |

| Łożysko toczne | 35,00 |

| Łożysko ślizgowe | 40,00 |

| Uszczelka | 4,50 |

| Koszt 1 roboczogodziny | 72,00 |

Na podstawie danych w tabeli wybierz wyroby wykonane w produkcji jednostkowej.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyroby A | Wyroby B | Wyroby C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy ciężkie o dużych wymiarach znacznej pracochłonności i ciężarze ponad 300 N | |||

| Wyroby B – elementy o średnich wymiarach i pracochłonności oraz ciężarze od 80 do 300 N | |||

| Wyroby C – elementy małe, lekkie o niewielkiej pracochłonności i ciężarze do 80 N | |||

Po uruchomieniu frezarki CNC nastąpiło zadziałanie wyłącznika różnicowoprądowego. Sytuacja ta powtórzyła się po przestawieniu maszyny do innego gniazda zasilającego. W pierwszej kolejności powinno się

Panewki łożyska ślizgowego, w którym smarowanie jest znacząco utrudnione, powinny zostać wykonane

Końcowym procesem obróbki wewnętrznych powierzchni tulei cylindrów sprężarek tłokowych jest

Na podstawie danych w tabeli wybierz rodzaj obróbki w celu uzyskania minimalnej chropowatości Rz = 1,6.

| Ra | Rz | Rodzaj obróbki |

|---|---|---|

| 1,25 | 6,3 | Szlifowanie zgrubne |

| 0,63 | 3,2 | Szlifowanie dokładne |

| 0,32 | 1,6 | Szlifowanie wykończeniowe |

| 0,16 | 0,8 | Docieranie |

Dokumentacja związana z montażem nie obejmuje

Przed zastosowaniem metody skurczowej do montażu łożysk tocznych na wale, co należy wykonać?

Jakie narzędzie służy do pomiaru luzów pomiędzy łożem tokarki a suportem?

Aby uzyskać twardą powierzchnię odporną na zużycie, przy jednoczesnym zachowaniu plastycznego rdzenia, który nie pęka pod wpływem zmiennych obciążeń, elementy maszyn należy poddać

Na podstawie danych w tabeli, wybierz wyroby wykonane w ramach produkcji seryjnej.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyroby A | Wyroby B | Wyroby C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy ciężkie o dużych wymiarach znacznej pracochłonności i ciężarze ponad 300 N Wyroby B – element o średnich wymiarach i pracochłonności oraz ciężarze od 80 N do 300 N Wyroby C – elementy małe, lekkie o niewielkiej pracochłonności i ciężarze do 80 N | |||

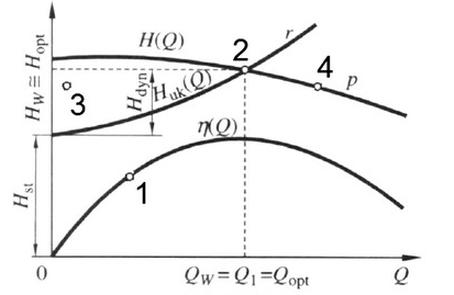

Punkt charakteryzujący prawidłowo pracującą pompę jest oznaczony na przedstawionym wykresie numerem.

Dane z pomiarów kontrolnych czterech pomp ujęto na wykresie: wydajność Q, wysokość podnoszenia H.

Jaką maksymalną siłę ściskającą można nałożyć na betonową próbkę o powierzchni 10 cm2, jeżeli dopuszczalne naprężenia betonu na ściskanie wynoszą 25 MPa?

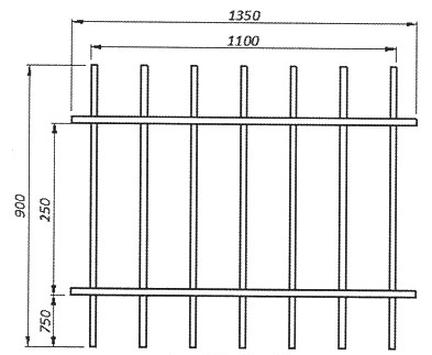

Jeśli 1 kg pręta kosztuje 5 zł, a 1 m pręta waży 1,5 kg, to koszt materiałów potrzebnych na wykonanie wyrobu przedstawionego na rysunku z pręta kwadratowego wyniesie w granicach

Jakie materiały mogą być ponownie wykorzystane w procesie wytłaczania?

Oksydacja polega na wytworzeniu na powierzchni stalowych elementów warstwy ochronnej przed korozją z

Jaki system jest wykorzystywany do optymalizacji pełnego potencjału infrastruktury produkcyjnej?

Pomiar twardości powierzchni przedmiotu przedstawionego na rysunku należy wykonać metodą

Która z metod obróbczych kół zębatych zwykle zapewnia najwyższą wydajność?

Rysunek wykonawczy elementu maszyny nie musi zawierać

Która produkcja charakteryzuje się znaczącym udziałem obróbek ręcznych bez użycia specjalistycznych narzędzi oraz z wykorzystaniem maszyn uniwersalnych?

Dokument RW, który został wypełniony, zawiera informacje

Jakie są całkowite koszty wytworzenia jednego wałka, jeśli czas obróbki jednej sztuki wynosi 30 minut, koszt materiału to 10 zł/szt, koszt energii elektrycznej to 4 zł/godz., a wynagrodzenie tokarza wynosi 20 zł/godz.?

Cienkościenne miski olejowe do silników spalinowych zazwyczaj produkowane są w procesie

Dwa pręty o tych samych średnicach oraz długościach początkowych są poddawane identycznej sile. Wydłużenie pręta z materiału o dwa razy większym module Younga w porównaniu do drugiego pręta będzie

Normy z serii ISO9000 odnoszą się do systemu

Jakim narzędziem najlepiej zmierzyć grubość zęba na średnicy podziałowej koła zębatego?

Gwintowanie na wałkach przeprowadza się z uwagi na