Pytanie 1

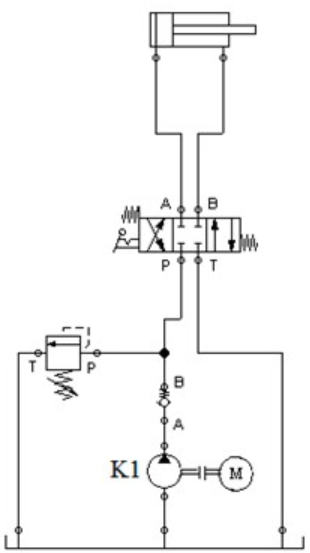

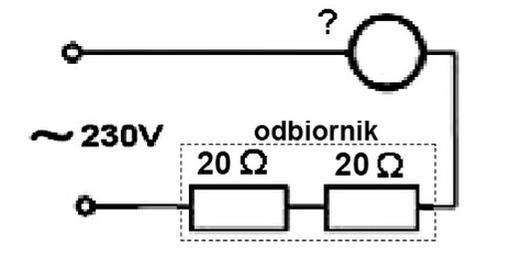

Jaką średnicę powinien mieć siłownik jednostronnego działania o działaniu pchającym, by przy ciśnieniu 6 barów działał z siłą 1120 N?

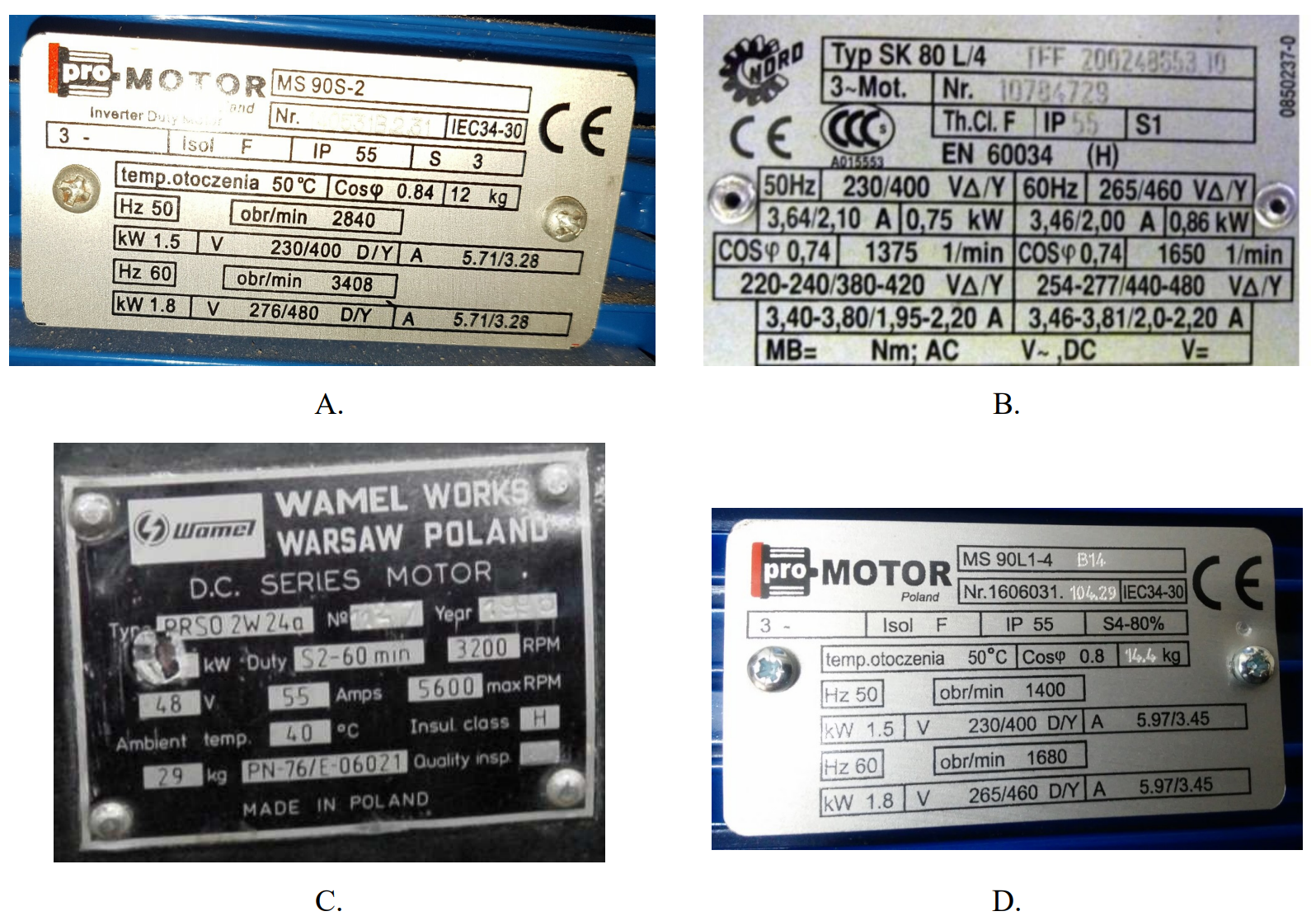

| WARTOŚCI SIŁ DZIAŁANIA SIŁOWNIKÓW KOMPAKTOWYCH | ||||||||

|---|---|---|---|---|---|---|---|---|

| Średnica siłownika [mm] | Siłowniki dwustronnego działania z jednostronnym tłoczyskiem | Siłowniki dwustronnego działania z dwustronnym tłoczyskiem | Siłowniki jednostronnego działania pchające | Siłowniki jednostronnego działania ciągnące | ||||

| Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca Sprężyny [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca Sprężyny [N] | |

| 12 | 121 | 91 | 91 | 91 | 110 | 6 | 81 | 6 |

| 16 | 121 | 91 | 91 | 91 | 110 | 6 | 81 | 6 |

| 20 | 188 | 142 | 142 | 142 | 174 | 7 | 128 | 7 |

| 25 | 295 | 248 | 248 | 248 | 270 | 12 | 224 | 12 |

| 32 | 482 | 415 | 415 | 415 | 450 | 16 | 384 | 16 |

| 40 | 754 | 687 | 687 | 687 | 708 | 23 | 642 | 23 |

| 50 | 1178 | 1058 | 1058 | 1058 | 1120 | 30 | 1002 | 30 |

| 63 | 1869 | 1750 | 1750 | 1750 | 1800 | 35 | 1682 | 35 |

| 80 | 3014 | 2829 | 2829 | 2829 | 2950 | 60 | 2715 | 60 |

| 100 | 4710 | 4420 | 4420 | 4420 | 4520 | 100 | 4231 | 100 |