Pytanie 1

W jaki sposób należy pakować techniczny wodorotlenek sodu?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

W jaki sposób należy pakować techniczny wodorotlenek sodu?

Jaki jest główny cel użycia wymiennika ciepła w procesach chemicznych?

Gdy pompa odśrodkowa w instalacji chemicznej przestaje działać, co jest najczęstszą przyczyną?

Który z parametrów powinien być przede wszystkim monitorowany oraz w razie konieczności dostosowywany przez personel obsługujący krystalizator zbiornikowy z mieszadłem?

Jakim parametrem posługuje się polarymetr podczas przeprowadzania oznaczeń?

Produkcja antybiotyków wymaga ścisłego zachowania wartości pH oraz krótkiego czasu trwania procesu ekstrakcji, dlatego do przeprowadzenia ekstrakcji konieczne jest zastosowanie

Urządzenia, które funkcjonują na zasadzie przesuwania materiału przy pomocy obracającego się wału o śrubowej powierzchni w otwartym lub zamkniętym korycie, to przenośniki

Jaką substancję należy dodać do roztworu solanki, używanego w procesie uzyskiwania sody metodą Solvaya, aby zapobiec powstawaniu niepożądanych osadów w rurociągach i urządzeniach?

Aby precyzyjnie określić temperatury topnienia i krzepnięcia roztworów, powinno się użyć

Jakie czynności obejmuje konserwacja płaszczowo-rurowego wymiennika ciepła?

Osoba obsługująca wyparkę Roberta w czasie jej działania powinna

Jakie cechy materiału transportowanego mają wpływ na działanie przenośnika ślimakowego?

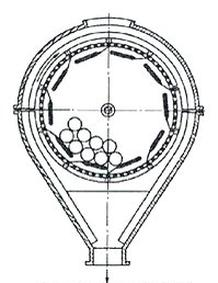

Na czym między innymi polega zapewnienie prawidłowych warunków eksploatacji urządzenia przedstawionego na rysunku?

W trakcie przeglądu stanu technicznego aparatu wyparnego zauważono, że szyba wziernika straciła przejrzystość. Co należy w takiej sytuacji zrobić?

Typowym problemem w użytkowaniu kolumny destylacyjnej jest:

Podczas procesu kruszenia materiału w kruszarce szczękowej, pracownicy obsługujący powinni przede wszystkim

Wodę można zakwalifikować do wód mineralnych, jeżeli sucha pozostałość po jej odparowaniu wynosi co najmniej

| Rodzaj wód | Sucha pozostałość [mg/dm³] |

|---|---|

| Ultra słodkie | poniżej 100 |

| Słodkie | 100÷500 |

| O podwyższonej mineralizacji | 500÷1000 |

| Mineralne | 1000÷5000 |

| Specjalne | powyżej 5000 |

Które urządzenie jest używane do precyzyjnego pomiaru przepływu cieczy?

Jaką maksymalną ilość surowca można jednorazowo umieścić w młynie kulowym o pojemności 6 m3, jeśli jego wskaźnik załadunku wynosi 0,3?

Który ze składników wykorzystywany jest jako katalizator w reakcji estryfikacji?

Urządzenia wykorzystywane w procesie oczyszczania gazów, które działają na zasadzie siły odśrodkowej, to

Operator nadzorujący reaktor do produkcji amoniaku, zauważając nagły spadek stężenia NH3 w gazach odlotowych, powinien przede wszystkim zweryfikować

Jakie termometry charakteryzują się największym zakresem pomiarowym w zakresie najwyższych temperatur?

Nadzór nad działaniem rurociągu transportującego ciekłą siarkę obejmuje między innymi weryfikację poprawności funkcjonowania

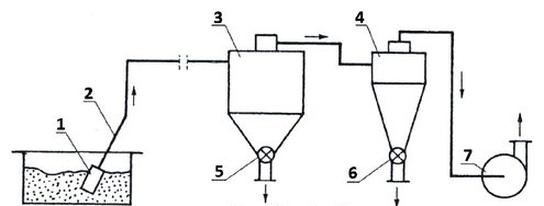

W jaki sposób należy postąpić, uruchamiając instalację przedstawioną na rysunku?

Co należy zrobić w przypadku, gdy dojdzie do rozszczelnienia rurociągu, który przesyła medium technologiczne?

sprężone powietrze.

Przyczyną otrzymywania zbyt wilgotnego osadu w efekcie filtracji zawiesiny z zastosowaniem filtra talerzowego może być

| Filtr talerzowy stanowi tarczę o podwójnym dnie, z których dno górne jest perforowane i pokryte tkaniną filtracyjną. Przestrzeń między nimi podłączona jest na trójdrożne segmenty połączone z głowicą umieszczoną na pionowym pustym wale. Głowica podłączona jest do próżni i sprężonego powietrza. Zawiesina jest podawana na powierzchnię segmentów połączonych z próżnią i podczas obrotu talerza podlega filtracji. Filtrat po przejściu przez tkaninę odpływa do źródła próżni, natomiast osad pozostaje na tkaninie i po myciu oraz spulchnieniu strumieniem sprężonego powietrza jest usuwany z tkaniny skrobakiem. |

Guma zbrojona o wysokiej odporności na zerwanie oraz dużym wskaźniku sprężystości znajduje zastosowanie w przemyśle chemicznym do produkcji

Pierwszym krokiem w procesie konserwacji maszyn oraz urządzeń jest

W jakim kontekście działają wymienniki ciepła?

Przy obsłudze flotownika istotne jest, aby zwracać szczególną uwagę na prawidłowe funkcjonowanie

W procesie flotacji nadzór sprawuje się poprzez pobieranie do analizy ruchowej między innymi

Urządzenie z zaworem bezpieczeństwa jest przeznaczone do pracy

Zbiornik przeznaczony do magazynowania oleju opałowego ma pojemność 400 m3. Jaki czas zajmie napełnienie go do 80% pojemności, jeśli objętościowe natężenie przepływu oleju wynosi 8 m3/h?

Ile wody trzeba odparować z 150 g roztworu KCl o stężeniu 20%, aby uzyskać roztwór o stężeniu 50%?

W generatorach przeznaczonych do zgazowania węgla, gotowy produkt jest schładzany przez dielektryczną przeponę wodą. Co należy uczynić z parą wodną, która powstaje w tym procesie, zgodnie z zasadami technologicznymi?

Wsad do pieców koksowniczych stanowi węgiel o średnicy ziaren mniejszej niż 3 mm. Jaką zasadą technologiczną uzasadnione jest osiągnięcie takiego rozdrobnienia wsadu?

Reaktory, w których przebiega proces nitrowania, są wyposażone w automatyczną blokadę dostępu do mieszaniny nitrującej. Co należy zrobić po aktywacji tej blokady?

500 m3 oczyszczonego gazu ziemnego z zawartością 98% CH4 poddano procesowi półspalania. Reakcja przebiega według równania: CH4 + 1,5O2 → CO + 2H2O Jakie jest zapotrzebowanie na tlen w tym procesie?

W trakcie wytwarzania kwasu azotowego(V) monitorowane jest stężenie amoniaku w mieszaninie amoniakalno-powietrznej. W tym celu są pobierane próbki